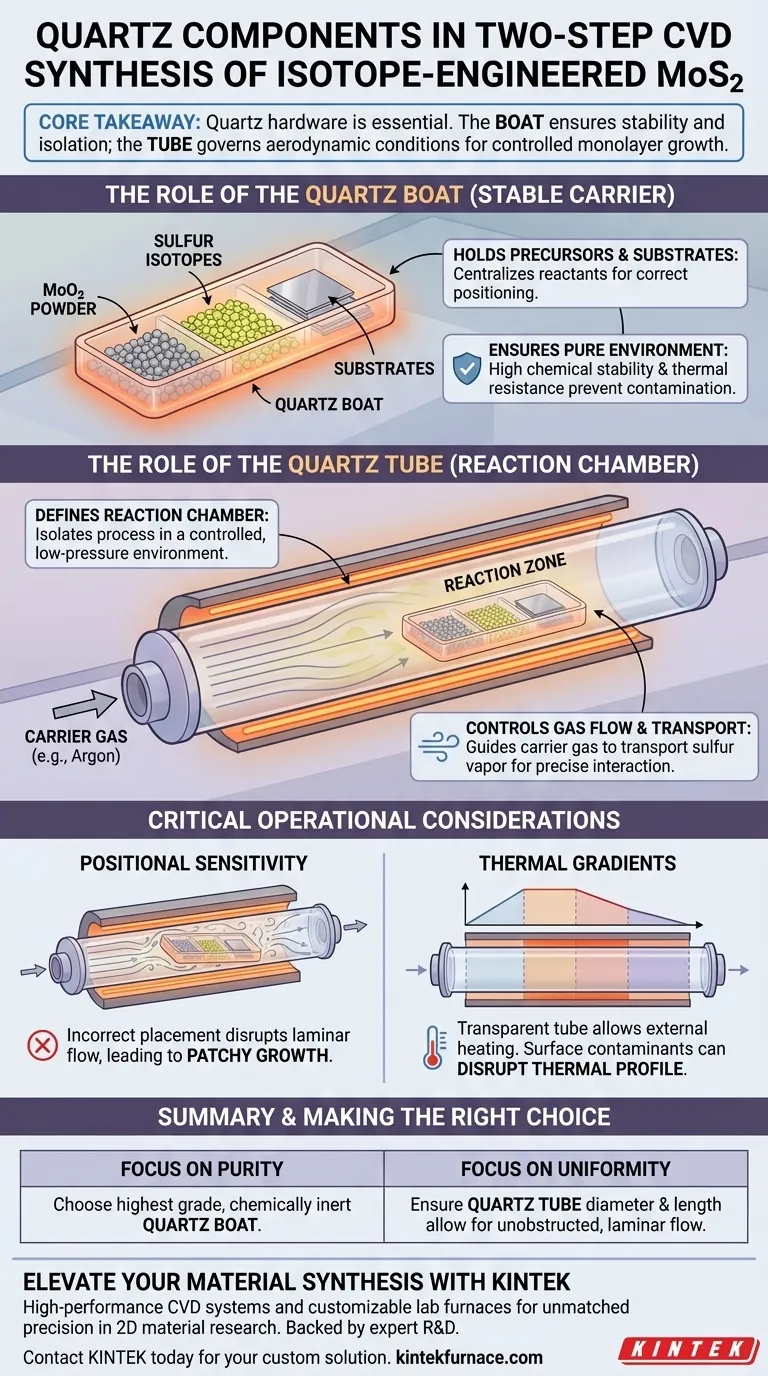

Bei der zweistufigen chemischen Gasphasenabscheidung (CVD) von isotopen-technisch modifiziertem Molybdändisulfid (MoS2) mit Schwefel bieten Quarzkomponenten die wesentliche Infrastruktur zur Kontrolle der Reaktionsumgebung. Das Quarzschiffchen dient als stabiler Träger für das Molybdändioxid (MoO2)-Pulver, spezifische Schwefelisotopenelemente und die Zielsubstrate. Das Quarzrohr fungiert als primäre Reaktionskammer und schafft einen abgedichteten Kanal, der die Trägergase leitet, um Schwefel-Dampf präzise in die Reaktionszone zu transportieren.

Kernbotschaft Der Erfolg dieser Synthese beruht auf den unterschiedlichen Funktionen der Quarz-Hardware: Das Schiffchen gewährleistet die physikalische Stabilität und Isolation hochreiner Vorläufer, während das Rohr die aerodynamischen Bedingungen für kontrolliertes Monolagenwachstum steuert.

Die Rolle des Quarzschiffchens

Aufnahme der Vorläufer und Substrate

Bei diesem spezifischen CVD-Prozess fungiert das Quarzschiffchen als primäres Ladegefäß. Es enthält die festen Vorläufer, die für die Reaktion erforderlich sind, insbesondere Molybdändioxid (MoO2)-Pulver und hoch reine Schwefelisotopenelemente.

Zusätzlich nimmt das Schiffchen die Substrate auf, auf denen die MoS2-Monolagen schließlich wachsen werden. Diese Zentralisierung stellt sicher, dass alle Reaktanten vor Beginn des Prozesses korrekt zueinander positioniert sind.

Gewährleistung einer reinen Reaktionsumgebung

Die Materialeigenschaften des Quarzschiffchens sind für die Isotopen-Technik von entscheidender Bedeutung. Da es der direkte Kontaktpunkt für die Reaktanten ist, muss es eine hohe chemische Stabilität aufweisen.

Das Schiffchen widersteht dem Abbau bei den hohen Temperaturen, die für die CVD erforderlich sind. Diese thermische Beständigkeit verhindert, dass der Behälter selbst Verunreinigungen freisetzt, die die Schwefelisotope oder das wachsende MoS2-Kristallgitter kontaminieren könnten.

Die Rolle des Quarzrohrs

Definition der Reaktionskammer

Das Quarzrohr fungiert als äußere Hülle des Systems und dient effektiv als Reaktionskammer. Es isoliert den Prozess von der Außenatmosphäre und ermöglicht eine kontrollierte Umgebung mit niedrigem Druck.

Kontrolle des Gasflusses und Transports

Die Geometrie des Quarzrohrs schafft einen spezifischen Strömungskanal für Trägergase wie Argon. Dieser Kanal ist entscheidend für die "Transport"-Phase der Synthese.

Wenn die Schwefelisotope verdampfen, schränkt das Quarzrohr den Argonfluss ein und zwingt ihn, den Schwefeldampf direkt in die Reaktionszone zu transportieren. Dieser gesteuerte Transportmechanismus ermöglicht die präzise Wechselwirkung zwischen Schwefel und Molybdän, die für das kontrollierte Wachstum von MoS2-Monolagen notwendig ist.

Kritische Betriebsaspekte

Positionsabhängigkeit

Während das Quarzrohr den Kanal bereitstellt, hängt die Effektivität des Gasflusses stark von der Positionierung des Quarzschiffchens innerhalb dieses Rohrs ab.

Wenn das Schiffchen falsch positioniert ist, kann dies den laminaren Fluss des Trägergases stören. Dies kann zu einer ungleichmäßigen Verteilung des Schwefeldampfes führen, was zu fleckigem oder unvollständigem MoS2-Wachstum anstelle von gleichmäßigen Monolagen führt.

Thermische Gradienten

Das Quarzrohr ermöglicht die Einrichtung von Temperaturzonen, erzeugt aber selbst keine Wärme.

Die Transparenz und die thermischen Eigenschaften des Rohrs ermöglichen es externen Öfen, das Schiffchen und die Vorläufer zu erhitzen. Der Benutzer muss jedoch sicherstellen, dass das Rohr sauber und frei von Ablagerungen ist, da Oberflächenverunreinigungen die Wärmeaufnahme verändern und das präzise thermische Profil stören können, das für die Reaktion erforderlich ist.

Die richtige Wahl für Ihr Ziel

Um die Qualität Ihres isotopen-technisch modifizierten MoS2 mit Schwefel zu maximieren, konzentrieren Sie sich auf die spezifische Funktion jeder Komponente:

- Wenn Ihr Hauptaugenmerk auf Reinheit liegt: Stellen Sie sicher, dass Ihr Quarzschiffchen von höchster Qualität und chemisch inert ist, um eine Kontamination der empfindlichen Schwefelisotope zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Gleichmäßigkeit liegt: Überprüfen Sie, ob Durchmesser und Länge des Quarzrohrs einen ungehinderten, laminaren Argonfluss ermöglichen, um den Dampf gleichmäßig über das Substrat zu transportieren.

Durch die Gewährleistung der Stabilität des Schiffchens und der Strömungsdynamik des Rohrs sichern Sie die Grundlage für hochwertige Monolagensynthese.

Zusammenfassungstabelle:

| Komponente | Hauptrolle | Schlüsselfunktion in der CVD |

|---|---|---|

| Quarzschiffchen | Vorläuferträger | Hält MoO2, Schwefelisotope und Substrate sicher; gewährleistet chemische Reinheit bei hohen Temperaturen. |

| Quarzrohr | Reaktionskammer | Schafft eine abgedichtete Umgebung mit niedrigem Druck und leitet das Trägergas für präzisen Dampftransport. |

| Trägergas | Transportmedium | (Typischerweise Argon) Transportiert verdampften Schwefel zur Reaktionszone für gleichmäßige Monolagenabscheidung. |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Sind Sie bereit, unübertroffene Präzision in Ihrer 2D-Materialforschung zu erzielen? Mit Unterstützung von F&E und Fertigungsexperten bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre einzigartigen experimentellen Bedürfnisse angepasst werden können. Egal, ob Sie überlegene thermische Stabilität für die Isotopen-Technik oder optimierten Gasfluss für das Monolagenwachstum benötigen, unsere Lab-Hochtemperaturöfen bieten die von Ihnen geforderte Kontrolle.

Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Ofenlösung zu besprechen und zu erfahren, wie unsere Expertise Ihren nächsten Durchbruch vorantreiben kann.

Visuelle Anleitung

Referenzen

- Vaibhav Varade, Jana Vejpravová. Sulfur isotope engineering in heterostructures of transition metal dichalcogenides. DOI: 10.1039/d4na00897a

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Welche Prozessbedingungen bietet die CVI-Ausrüstung zur Optimierung von Keramikwaben? Verbesserung der Mikrowellenabsorption

- Was sind die Hauptkomponenten einer CVD-Anlage? Meistern Sie die 5 wesentlichen Teile für präzise Dünnschichten

- Welche Rolle spielt Jod (I2) als Transportmittel bei der Synthese von 1T-TaS2-Einkristallen? CVT-Mechanismus erklärt

- Wie können CVD-Öfen an spezifische Anforderungen angepasst werden? Passen Sie Ihr System für Spitzenleistung an

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD) bei der Oberflächenbeschichtung von Kohlenstofffasern für Verbundwerkstoffe?

- Wie können die physikalischen Eigenschaften von GaN-Kristallstrukturen angepasst werden? Präzise Steuerung durch Wachstumsparameter

- Was sind die Vor- und Nachteile der chemischen Gasphasenabscheidung? Erzielen Sie überragende Dünnschichtqualität

- Was ist chemische Gasphasenabscheidung (CVD) und wie funktioniert sie? Entdecken Sie Hochleistungs-Filmbildung für Ihr Labor