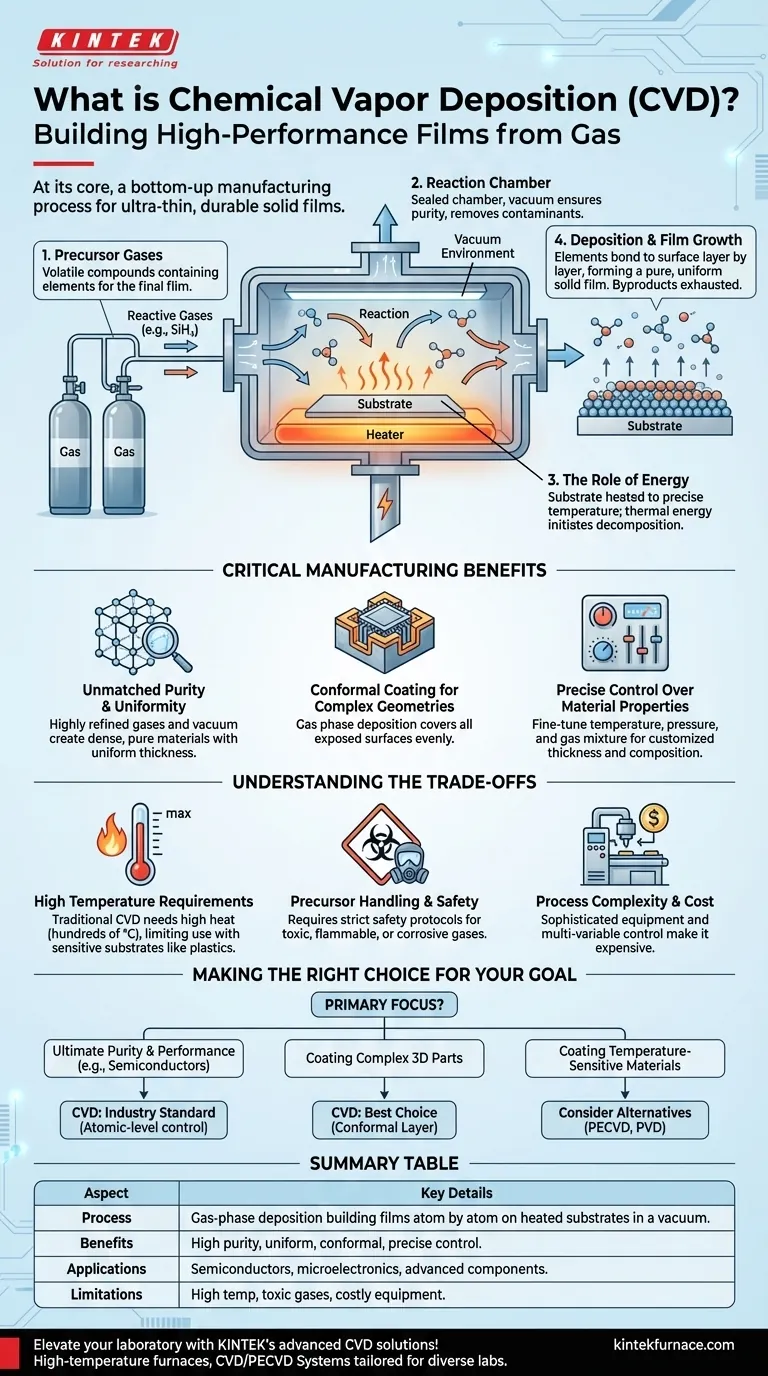

Im Wesentlichen ist die chemische Gasphasenabscheidung (CVD) ein Herstellungsverfahren, das verwendet wird, um ultra-dünne, hochleistungsfähige feste Schichten auf einer Oberfläche zu erzeugen. Es funktioniert, indem reaktive Gase, sogenannte Prekursoren, in eine Kammer eingebracht werden, wo sie eine chemische Reaktion eingehen und Schicht für Schicht ein neues Material auf einem beheizten Objekt oder Substrat abscheiden. Diese Methode erzeugt Beschichtungen, die außergewöhnlich rein, haltbar und gleichmäßig sind.

Die entscheidende Erkenntnis ist, dass CVD nicht einfach nur das "Sprühen" einer Beschichtung ist. Es ist ein Bottom-up-Herstellungsprozess, der buchstäblich ein neues festes Material Atom für Atom direkt aus einem gasförmigen Zustand auf ein Substrat aufbaut und eine unvergleichliche Kontrolle über die Eigenschaften der endgültigen Schicht bietet.

Das Grundprinzip: Aufbau aus Gas

CVD arbeitet nach einer präzisen Abfolge von Ereignissen in einer kontrollierten Umgebung. Das Verständnis dieser Schritte zeigt, wie es zu solch hochwertigen Ergebnissen kommt.

Die Prekursorgase

Der Prozess beginnt mit Prekursorgasen. Dies sind flüchtige chemische Verbindungen, die die spezifischen Elemente enthalten, die für die endgültige Schicht benötigt werden.

Um beispielsweise eine Siliziumschicht herzustellen, könnte ein Prekursor wie Silangas (SiH₄) verwendet werden. Diese Gase sind die Rohbausteine der Beschichtung.

Die Reaktionskammer

Die Prekursoren werden in eine versiegelte Reaktionskammer injiziert, die typischerweise unter Vakuum gehalten wird (weit unter atmosphärischem Druck).

In der Kammer befindet sich das zu beschichtende Objekt, das als Substrat bekannt ist. Die Vakuumumgebung ist entscheidend, um die Reinheit zu gewährleisten, indem unerwünschte Partikel oder Gase entfernt werden, die die Schicht verunreinigen könnten.

Die Rolle der Energie

Das Substrat wird auf eine präzise, erhöhte Temperatur erhitzt. Diese thermische Energie ist der Katalysator, der den gesamten Prozess antreibt.

Wenn die Prekursorgase mit dem heißen Substrat in Kontakt kommen, führt die Energie dazu, dass sie sich zersetzen oder miteinander reagieren. Die chemischen Bindungen innerhalb der Prekursormoleküle brechen auf.

Abscheidung und Schichtwachstum

Sobald die Prekursorgase zerfallen sind, binden sich die gewünschten festen Elemente direkt an die Oberfläche des Substrats. Die anderen Elemente aus dem Prekursorgas bilden flüchtige Nebenprodukte, die aus der Kammer abgeführt werden.

Dieser Prozess, genannt Abscheidung, baut die Schicht atomare oder molekulare Schicht für Schicht auf. Im Laufe der Zeit sammeln sich diese Schichten an, um eine völlig neue, feste Schicht zu bilden, die perfekt mit dem Substrat verbunden ist.

Warum CVD ein kritischer Fertigungsprozess ist

CVD ist nicht nur eine von vielen Beschichtungsmethoden; ihre einzigartigen Eigenschaften machen sie in High-Tech-Bereichen, insbesondere für Halbleiter, unverzichtbar.

Unübertroffene Reinheit und Gleichmäßigkeit

Da die Schicht in einem Vakuum aus hochreinen Gasen "gewachsen" wird, ist das resultierende Material außergewöhnlich rein und dicht.

Der Prozess gewährleistet auch, dass die Schicht eine sehr gleichmäßige Dicke über das gesamte Substrat aufweist, was für die zuverlässige Leistung von Mikroelektronik unerlässlich ist.

Konforme Beschichtung für komplexe Geometrien

Da die Abscheidung aus der Gasphase erfolgt, kann CVD alle exponierten Oberflächen eines Substrats gleichmäßig beschichten.

Diese Fähigkeit, eine konforme Beschichtung zu erzeugen, ist entscheidend für die Abdeckung komplexer, dreidimensionaler Strukturen, die auf Mikrochips und anderen komplexen Komponenten zu finden sind.

Präzise Kontrolle über Materialeigenschaften

Durch sorgfältiges Management der Prozessvariablen – wie Temperatur, Druck und die Mischung der Prekursorgase – können Ingenieure die endgültigen Eigenschaften der Schicht präzise steuern.

Dazu gehören ihre Dicke, chemische Zusammensetzung und Mikrostruktur, was die Schaffung hochgradig angepasster Materialien für spezifische Anwendungen ermöglicht.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist CVD keine universelle Lösung. Ihre Anforderungen bringen spezifische Einschränkungen und Herausforderungen mit sich.

Hohe Temperaturanforderungen

Herkömmliche thermische CVD erfordert oft sehr hohe Temperaturen (mehrere hundert bis über tausend Grad Celsius), um die chemische Reaktion einzuleiten.

Diese Temperaturen können empfindliche Substrate wie Kunststoffe oder bestimmte elektronische Komponenten beschädigen, was die beschichtbaren Materialien einschränkt. Dies hat zur Entwicklung von Niedertemperaturvarianten wie Plasma-Enhanced CVD (PECVD) geführt.

Prekursorenhandhabung und Sicherheit

Die in CVD verwendeten Prekursorgase können hochgiftig, brennbar oder korrosiv sein.

Dies erfordert ausgeklügelte Sicherheitsprotokolle, spezielle Handhabungsgeräte und komplexe Abluftmanagementsysteme, die die Kosten und die Komplexität des Betriebs erhöhen.

Prozesskomplexität und Kosten

Das Erreichen einer makellosen, gleichmäßigen Schicht erfordert eine präzise und stabile Kontrolle über mehrere Variablen gleichzeitig. Die Ausrüstung ist anspruchsvoll und teuer.

Dies macht CVD zu einer weniger kostengünstigen Wahl für Anwendungen, bei denen die ultimative Reinheit und Leistung nicht die primären Anforderungen sind.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Abscheidungsmethode hängt vollständig von den technischen und wirtschaftlichen Zielen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf ultimativer Reinheit und Leistung liegt (z. B. Halbleiter): CVD ist der Industriestandard, da seine atomare Kontrolle die notwendige Qualität liefert.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer, dreidimensionaler Teile liegt: Die Gasphasennatur von CVD bietet eine gleichmäßige, konforme Schicht, die Sichtlinienmethoden nicht erreichen können.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Materialien liegt: Sie müssen CVD-Varianten mit niedrigeren Temperaturen in Betracht ziehen oder völlig andere Methoden wie die physikalische Gasphasenabscheidung (PVD) erforschen.

Letztendlich ist die chemische Gasphasenabscheidung eine grundlegende Technologie, die Ingenieuren ermöglicht, die Hochleistungsmaterialien zu konstruieren, die moderne Elektronik und fortschrittliche Komponenten definieren.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Prozess | Gasphasenabscheidung, die Schichten Atom für Atom auf beheizten Substraten in einer Vakuumkammer aufbaut. |

| Vorteile | Hohe Reinheit, gleichmäßige Dicke, konforme Beschichtung für komplexe Formen, präzise Materialkontrolle. |

| Anwendungen | Halbleiter, Mikroelektronik, fortschrittliche Komponenten, die dauerhafte, hochleistungsfähige Schichten erfordern. |

| Einschränkungen | Hohe Temperaturen können empfindliche Substrate beschädigen; erfordert Handhabung giftiger Gase und kostspielige Ausrüstung. |

Steigern Sie die Leistungsfähigkeit Ihres Labors mit den fortschrittlichen CVD-Lösungen von KINTEK! Durch herausragende F&E und hauseigene Fertigung bieten wir Hochtemperaturöfen, einschließlich CVD-/PECVD-Systemen, die auf vielfältige Labore zugeschnitten sind. Unsere starke und tiefgreifende Anpassung gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen und liefert überragende Schichtqualität und Effizienz. Bereit, Ihre Abscheidungsprozesse zu optimieren? Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihren Projekten zugutekommen kann!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

Andere fragen auch

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung