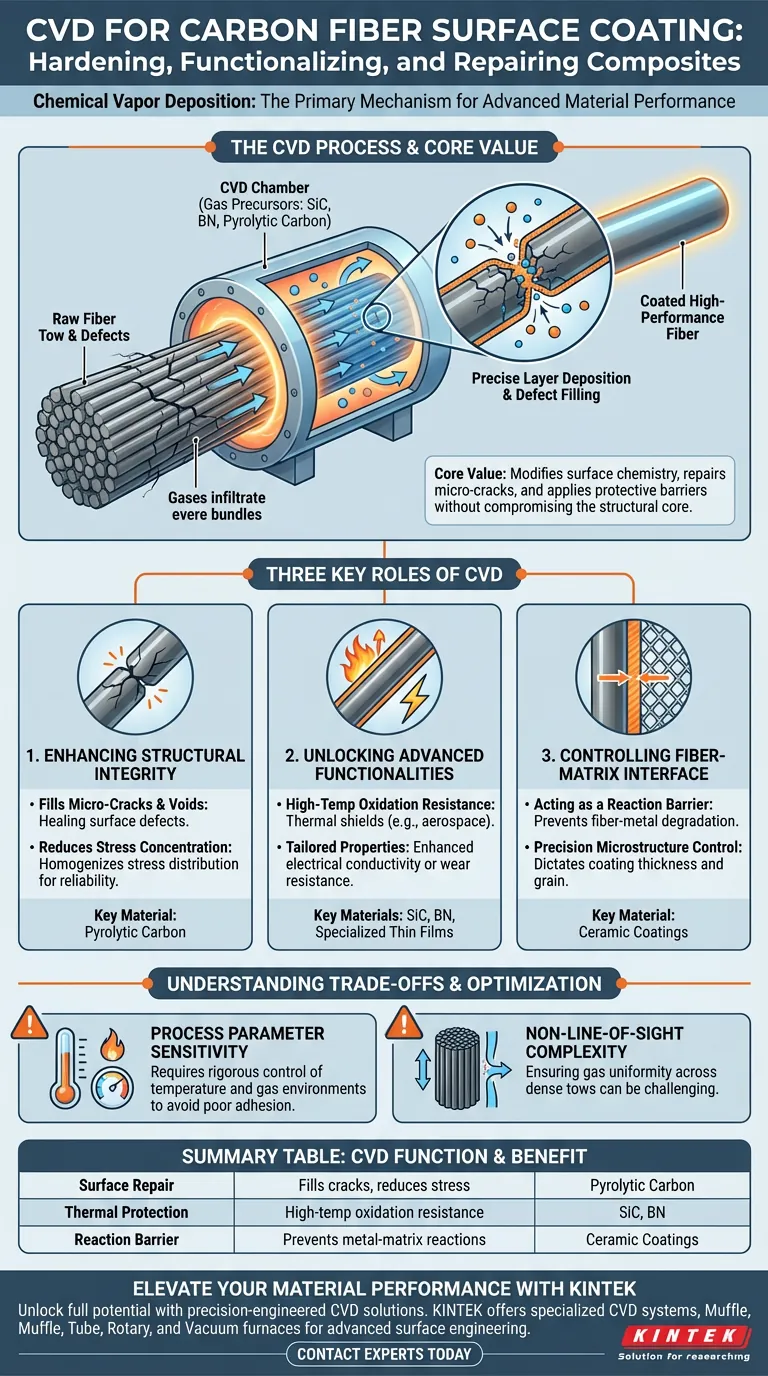

Chemische Gasphasenabscheidungsanlagen (CVD) dienen als primärer Mechanismus zur Härtung und Funktionalisierung von Kohlenstofffasern. Sie werden verwendet, um spezielle Schichten – wie Siliziumkarbid (SiC), Bornitrid (BN) oder pyrolytischen Kohlenstoff – direkt auf die Oberfläche von graphitierten Fasern aufzubringen. Dieser Prozess ist entscheidend für die Reparatur mikroskopischer Oberflächenfehler und ermöglicht es der Faser, extremen Herstellungs- und Betriebsbedingungen von Verbundwerkstoffen standzuhalten.

Der Kernwert von CVD-Anlagen liegt in ihrer Fähigkeit, die Oberflächenchemie der Faser präzise zu modifizieren, ohne ihren strukturellen Kern zu beeinträchtigen. Durch das Füllen von Oberflächenmikrorissen und das Aufbringen gleichmäßiger Schutzschichten verwandelt CVD Standard-Kohlenstofffasern in Hochleistungsverstärkungen, die für Anwendungen in der Luft- und Raumfahrt sowie im Wärmemanagement geeignet sind.

Verbesserung der strukturellen Integrität

Die Oberfläche einer rohen Kohlenstofffaser ist selten perfekt. CVD-Anlagen beheben physikalische Schwachstellen, die zu einem vorzeitigen Materialversagen führen könnten.

Füllen von Mikrorissen und Defekten

Graphitierte Kohlenstofffasern weisen oft inhärente Oberflächenfehler auf, wie Mikrorisse oder Hohlräume. CVD-Anlagen führen ein Vorläufergas ein, das in diese mikroskopischen Unvollkommenheiten eindringt. Das abgeschiedene Material füllt diese Lücken und repariert effektiv die Oberfläche der Faser.

Reduzierung von Spannungskonzentrationen

Oberflächenunregelmäßigkeiten wirken als Spannungskonzentratoren, an denen Risse unter Last wachsen können. Durch Glätten des Oberflächenprofils mit einer abgeschiedenen Beschichtung homogenisiert die CVD-Anlage die Spannungsverteilung. Dies verbessert die mechanische Zuverlässigkeit des Verbundwerkstoffs erheblich.

Erschließung fortgeschrittener Funktionalitäten

Über die einfache Reparatur hinaus ermöglicht CVD Ingenieuren, Kohlenstofffasern mit Eigenschaften zu versehen, die sie von Natur aus nicht besitzen.

Hochtemperatur-Oxidationsbeständigkeit

Kohlenstofffasern zersetzen sich in sauerstoffreichen Umgebungen bei hohen Temperaturen schnell. CVD-Anlagen bringen Keramikbeschichtungen wie SiC oder BN auf, die als thermische Schilde wirken. Dies ermöglicht es den Fasern, ihre Festigkeit in Triebwerkskomponenten der Luft- und Raumfahrt und in Wärmemanagementsystemen zu erhalten.

Maßgeschneiderte elektrische und Verschleißeigenschaften

Spezifische Anwendungen erfordern möglicherweise eine verbesserte Leitfähigkeit oder Abriebfestigkeit. CVD ermöglicht die Abscheidung von Beschichtungen, die die elektrische Leitfähigkeit oder Oberflächenhärte verbessern. Diese Vielseitigkeit erweitert den Nutzen von Kohlenstofffasern auf komplexe elektronische und tribologische Anwendungen.

Kontrolle der Faser-Matrix-Grenzfläche

Bei Verbundwerkstoffen ist die Wechselwirkung zwischen der Faser und der umgebenden Matrix (Polymer oder Metall) entscheidend.

Als Reaktionsbarriere fungieren

Bei Metallmatrix-Verbundwerkstoffen können Kohlenstofffasern chemisch mit dem geschmolzenen Metall reagieren, was die Faser abbaut. CVD-Beschichtungen fungieren als Diffusionsbarriere und verhindern diese schädlichen Grenzflächenreaktionen. Dies bewahrt die Festigkeit der Faser während des Herstellungsprozesses des Verbundwerkstoffs.

Präzise Mikrostrukturkontrolle

Die Leistung der Beschichtung hängt stark von ihrer Dicke und Kornstruktur ab. CVD-Anlagen bieten eine präzise Kontrolle über Prozessparameter wie Temperatur und Gasfluss. Dies ermöglicht es den Herstellern, den genauen Enddurchmesser und die Mikrostruktur der Faserschicht zu bestimmen.

Abwägungen verstehen

Während CVD eine überlegene Beschichtungsqualität bietet, erfordert es ein rigoroses Prozessmanagement, um den Erfolg sicherzustellen.

Empfindlichkeit der Prozessparameter

Die Qualität der Beschichtung hängt stark von der Aufrechterhaltung präziser Gasumgebungen und Temperaturen ab. Abweichungen in der Reduktionstemperatur (oft zwischen 300 °C und 500 °C für spezifische Vorläufer) können zu schlechter Haftung oder Aggregation führen. Die Bediener müssen diese Variablen streng überwachen, um die hohe spezifische Oberfläche des Materials aufrechtzuerhalten.

Komplexität des Nicht-Sichtlinien-Prozesses

Ein wesentlicher Vorteil von CVD ist seine Fähigkeit, komplexe Geometrien außerhalb der Sichtlinie zu beschichten. Es kann jedoch schwierig sein, die Gasgleichmäßigkeit über einem dichten Fasergewebe (Roving) sicherzustellen. Eine unzureichende Gasflussverteilung kann zu einer ungleichmäßigen Beschichtungsdicke über den inneren Filamenten eines Rovings führen.

Die richtige Wahl für Ihr Ziel treffen

Um den Wert von CVD-Anlagen für Ihre spezifische Anwendung zu maximieren, konzentrieren Sie sich auf das funktionale Ergebnis, das Sie benötigen.

- Wenn Ihr Hauptaugenmerk auf Hochtemperatur-Haltbarkeit liegt: Priorisieren Sie CVD-Prozesse, die in der Lage sind, gleichmäßiges Siliziumkarbid (SiC) oder Bornitrid (BN) abzuscheiden, um Oxidation zu verhindern.

- Wenn Ihr Hauptaugenmerk auf mechanischer Zuverlässigkeit liegt: Nutzen Sie CVD, um pyrolytischen Kohlenstoff zum Füllen von Oberflächenfehlern und zur Reduzierung von Spannungskonzentrationen abzuscheiden.

- Wenn Ihr Hauptaugenmerk auf Metallmatrix-Verbundwerkstoffen liegt: Stellen Sie sicher, dass Ihre CVD-Anlage so eingestellt ist, dass dichte, nicht poröse Barrierebeschichtungen erzeugt werden, um Faser-Metall-Reaktivität zu verhindern.

CVD-Anlagen sind nicht nur ein Beschichtungswerkzeug; sie sind ein Ingenieurinstrument, das die Leistungsgrenzen von Kohlenstofffaser-Verbundwerkstoffen neu definiert.

Zusammenfassungstabelle:

| CVD-Funktion | Nutzen für Kohlenstofffasern | Schlüsselbeschichtungsmaterialien |

|---|---|---|

| Oberflächenreparatur | Füllt Mikrorisse und reduziert Spannungskonzentrationen | Pyrolytischer Kohlenstoff |

| Thermischer Schutz | Bietet Hochtemperatur-Oxidationsbeständigkeit | SiC, BN |

| Reaktionsbarriere | Verhindert Degradation in Metallmatrix-Verbundwerkstoffen | Keramikbeschichtungen |

| Oberflächentechnik | Maßgeschneiderte elektrische Leitfähigkeit und Verschleißfestigkeit | Spezialisierte Dünnschichten |

Verbessern Sie Ihre Materialleistung mit KINTEK

Erschließen Sie das volle Potenzial Ihrer Kohlenstofffaser-Verbundwerkstoffe mit präzisionsgefertigten CVD-Lösungen. Gestützt auf Experten-F&E und Weltklasse-Fertigung bietet KINTEK spezialisierte CVD-Systeme, Muffel-, Rohr-, Dreh- und Vakuumöfen, die für die anspruchsvollen Anforderungen moderner Oberflächentechnik entwickelt wurden.

Ob Sie thermische Abschirmung verbessern, die mechanische Zuverlässigkeit erhöhen oder kundenspezifische Grenzflächenbarrieren entwickeln müssen, unsere Systeme sind vollständig an Ihre einzigartigen Forschungs- und Produktionsanforderungen anpassbar.

Bereit, Ihren Faserschichtprozess zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte Hochtemperatur-Lösung zu finden.

Visuelle Anleitung

Referenzen

- Advances in Acid and Post-Graphitization Treatments for Mesophase Pitch-based Carbon Fibers: A Review. DOI: 10.34257/gjsfrbvol25is1pg1

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie werden Filme aus hexagonalem Bornitrid (h-BN) mittels CVD-Rohröfen verarbeitet? Optimierung des Wachstums für qualitativ hochwertige 2D-Materialien

- Was sind die Hauptvorteile der CVD? Erreichen Sie eine überlegene Abscheidung von Schichten für Ihre Anwendungen

- Was ist ein chemisches Gasphasenabscheidungs-(CVD)-Ofen und wie funktioniert er? Schicht für Schicht hochreine Materialien aufbauen

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Entdecken Sie Hochleistungs-Dünnschichten

- Wie tragen Gasdiffusoren zum CVD-Prozess bei? Sicherstellung eines gleichmäßigen Filmwachstums und hoher Ausbeute

- In welchen Bereichen werden CVD-Öfen häufig eingesetzt? Essentiell für Halbleiter, Luft- und Raumfahrt und mehr

- Wie erleichtern Metallkatalysatoren das Wachstum von ZnS-Nanodrähten? Beherrschen Sie die VLS-Synthese mit Hochtemperaturpräzision

- Was sind die industriellen Anwendungen von CVD-Systemen? Schalten Sie Hochleistungsdünnschichten für Ihre Branche frei