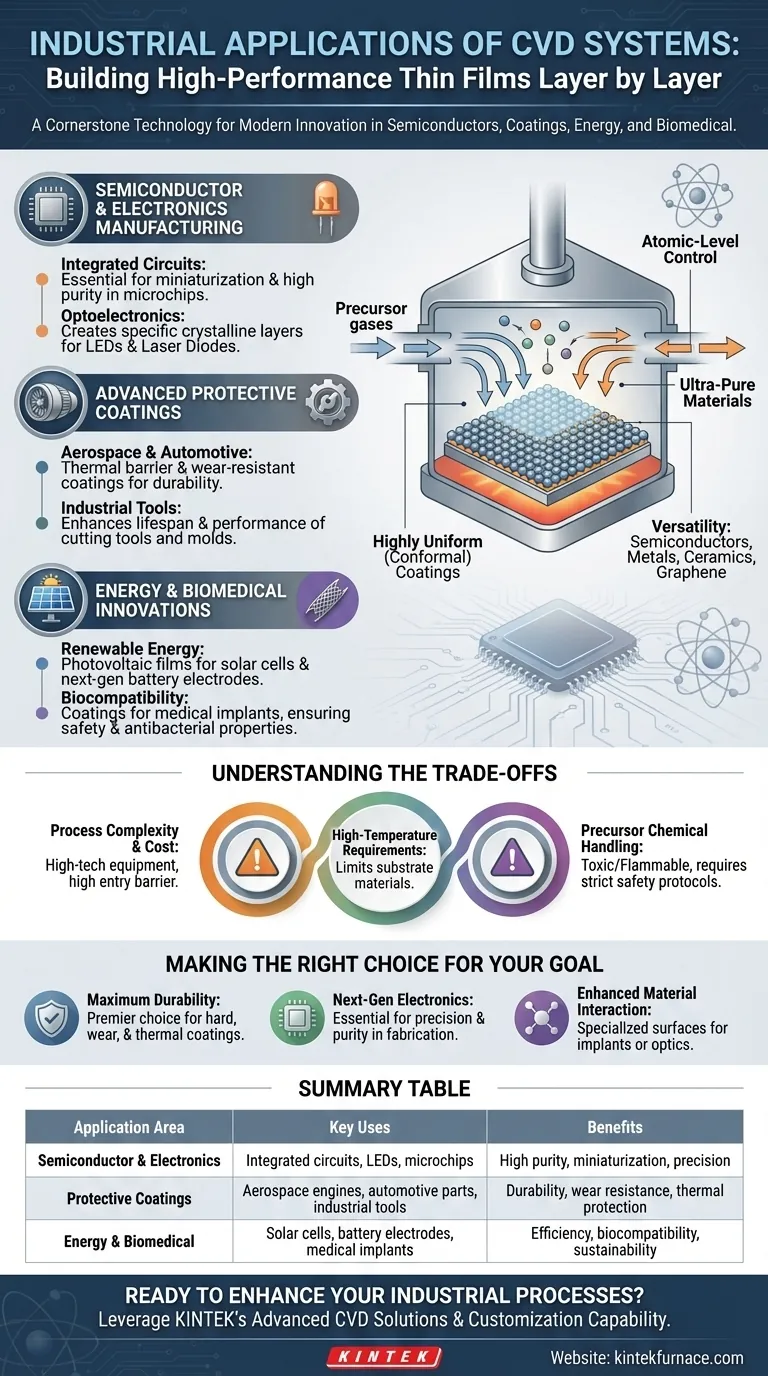

Im Kern ist die chemische Gasphasenabscheidung (CVD) eine Eckpfeilertechnologie, die zur Herstellung von Hochleistungsdünnschichten für eine breite Palette von Industrieprodukten eingesetzt wird. Ihre Hauptanwendungen finden sich in der Halbleiterfertigung, bei Schutzbeschichtungen für Luft- und Raumfahrt- sowie Automobilteile, bei Komponenten für erneuerbare Energien wie Solarzellen und bei fortschrittlichen biomedizinischen Geräten.

Der wahre Wert von CVD liegt nicht in den spezifischen Branchen, denen es dient, sondern in seiner grundlegenden Fähigkeit, außergewöhnlich reine, gleichmäßige und funktionale Materialschichten auf einer Oberfläche abzuscheiden. Dieser Prozess ermöglicht es Ingenieuren, die Eigenschaften eines Objekts grundlegend zu verändern und es stärker, effizienter oder elektronisch aktiv zu machen.

Das Prinzip: Warum CVD eine Säule der modernen Industrie ist

Um die industrielle Rolle von CVD zu verstehen, muss man über eine Liste von Anwendungen hinausgehen und sich auf seine Kernfähigkeiten konzentrieren. Es ist ein Prozess, der Ingenieuren eine Kontrolle auf atomarer Ebene über die Materialherstellung ermöglicht.

Schaffung von Reinheit und Präzision

CVD baut Dünnschichten Schicht für Schicht aus chemischen Vorläufern in Gasform auf. Dieser Bottom-up-Ansatz führt zu ultrareinen Materialien und hochgleichmäßigen (konformen) Beschichtungen, selbst über komplexen 3D-Formen. Diese Präzision ist mit vielen herkömmlichen Beschichtungsmethoden nicht erreichbar.

Vielseitigkeit der Materialien

Der Prozess ist unglaublich vielseitig. Durch den Wechsel der Vorläufergase können Ingenieure eine breite Palette von Materialien abscheiden, darunter Halbleiter (wie Silizium), Metalle, Keramiken (wie Nitride und Oxide) und sogar fortschrittliche Materialien wie Graphen.

Kernanwendung: Halbleiter- und Elektronikfertigung

Die moderne digitale Welt basiert auf CVD. Die Technologie ist unverzichtbar für die Herstellung der Mikrochips, die alles von Smartphones bis hin zu Rechenzentren antreiben.

Aufbau integrierter Schaltkreise

CVD wird zur Abscheidung der multiplen, komplizierten Schichten von leitenden und isolierenden Materialien verwendet, die einen integrierten Schaltkreis bilden. Dieser Prozess ist entscheidend für die fortschreitende Miniaturisierung elektronischer Bauteile.

Ermöglichung der Optoelektronik

Die Herstellung von Leuchtdioden (LEDs) und Laserdioden beruht auf CVD, um die spezifischen kristallinen Halbleiterschichten zu erzeugen, die Licht effizient abstrahlen.

Kernanwendung: Fortschrittliche Schutzbeschichtungen

CVD bietet eine Möglichkeit, gewöhnlichen Materialien außergewöhnliche Oberflächeneigenschaften zu verleihen. Dies zeigt sich am deutlichsten in Branchen, in denen Haltbarkeit und Leistung unter Belastung entscheidend sind.

Haltbarkeit in Luft- und Raumfahrt sowie im Automobilbau

In der Luft- und Raumfahrt wird CVD zur Aufbringung von Wärmebarrierebeschichtungen auf Triebwerkskomponenten verwendet, um diese vor extremer Hitze zu schützen. In der Automobilindustrie reduzieren verschleißfeste Beschichtungen an Motorteilen und Einspritzsystemen die Reibung, verbessern die Kraftstoffeffizienz und verlängern die Lebensdauer der Komponenten.

Verbesserung industrieller Werkzeuge

Harte Beschichtungen wie Titannitrid werden mittels CVD auf Schneidwerkzeuge und Industrieformen aufgebracht. Dies erhöht ihre Lebensdauer und Leistung dramatisch, wodurch sie schneller und effektiver arbeiten können.

Kernanwendung: Energie- und Biomedizinische Innovationen

CVD ist auch ein wichtiger Wegbereiter für Technologien, die sich auf Gesundheit und Nachhaltigkeit konzentrieren.

Antrieb für erneuerbare Energien

Die Herstellung von Hochleistungs-Solarzellen hängt von CVD ab, um die dünnen photovoltaischen Schichten abzuscheiden, die Sonnenlicht in Elektrizität umwandeln. Es wird auch zur Entwicklung von Batterieelektroden der nächsten Generation für eine verbesserte Energiespeicherung eingesetzt.

Entwicklung von Biokompatibilität

Medizinische Implantate, wie künstliche Gelenke oder Stents, werden oft mit CVD beschichtet. Diese biokompatiblen Beschichtungen stellen sicher, dass das Gerät vom Körper nicht abgestoßen wird, und können sogar so konzipiert werden, dass sie antibakterielle Eigenschaften aufweisen.

Abwägung der Kompromisse bei CVD

Obwohl CVD leistungsstark ist, ist es keine universelle Lösung. Seine Anwendung bringt spezifische Herausforderungen und Überlegungen mit sich, die entscheidend zu verstehen sind.

Komplexität und Kosten des Prozesses

CVD-Systeme sind anspruchsvolle Geräte, die in der Anschaffung und im Betrieb teuer sind. Sie erfordern Vakuumumgebungen, präzise Temperaturkontrolle und fachkundige Überwachung, was die Eintrittsbarriere erheblich macht.

Hohe Temperaturanforderungen

Viele CVD-Prozesse werden bei sehr hohen Temperaturen durchgeführt. Dies kann die Arten von Substratmaterialien einschränken, die beschichtet werden können, da einige Materialien unter solchen Bedingungen verformt werden oder schmelzen können.

Handhabung von Vorläuferchemikalien

Die in CVD verwendeten Vorläufergase können giftig, entzündlich oder korrosiv sein. Die sichere Handhabung, Lagerung und Entsorgung dieser Chemikalien erfordert strenge Protokolle und spezielle Infrastruktur.

Die richtige Wahl für Ihr Ziel treffen

Die effektive Anwendung von CVD erfordert die Abstimmung seiner Fähigkeiten auf eine spezifische technische Herausforderung.

- Wenn Ihr Hauptaugenmerk auf maximaler Bauteilhaltbarkeit liegt: CVD ist die erstklassige Wahl für die Herstellung harter, verschleißfester und wärmeisolierender Beschichtungen, die die Produktlebensdauer drastisch verlängern.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Elektronik der nächsten Generation liegt: CVD ist unverzichtbar und bietet die notwendige Präzision und Reinheit für die Herstellung von Halbleiter- und optoelektronischen Bauteilen.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Materialwechselwirkung liegt: CVD ermöglicht die Herstellung hochspezialisierter Oberflächen, sei es für biokompatible medizinische Implantate oder für präzise optische Beschichtungen auf Linsen.

Indem Sie seine grundlegende Fähigkeit verstehen, Oberflächen auf atomarer Ebene zu gestalten, können Sie die chemische Gasphasenabscheidung als ein mächtiges Werkzeug für Materialinnovationen nutzen.

Zusammenfassungstabelle:

| Anwendungsbereich | Wesentliche Verwendungen | Vorteile |

|---|---|---|

| Halbleiter & Elektronik | Integrierte Schaltkreise, LEDs, Mikrochips | Hohe Reinheit, Miniaturisierung, Präzision |

| Schutzbeschichtungen | Flugzeugtriebwerke, Autoteile, Industrie-Werkzeuge | Haltbarkeit, Verschleißfestigkeit, Wärmeschutz |

| Energie & Biomedizin | Solarzellen, Batterieelektroden, medizinische Implantate | Effizienz, Biokompatibilität, Nachhaltigkeit |

Bereit, Ihre industriellen Prozesse mit fortschrittlichen CVD-Lösungen zu verbessern? Durch die Nutzung hervorragender F&E und interner Fertigung bietet KINTEK vielfältige Labore mit Hochtemperaturofensystemen an, einschließlich CVD/PECVD-Systemen, Muffel-, Rohr-, Dreh- und Vakuum-/Atmosphärenöfen. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen genau erfüllen und überlegene Dünnschichten für Halbleiter-, Schutzbeschichtungs-, Energie- und biomedizinische Anwendungen liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Innovation vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition