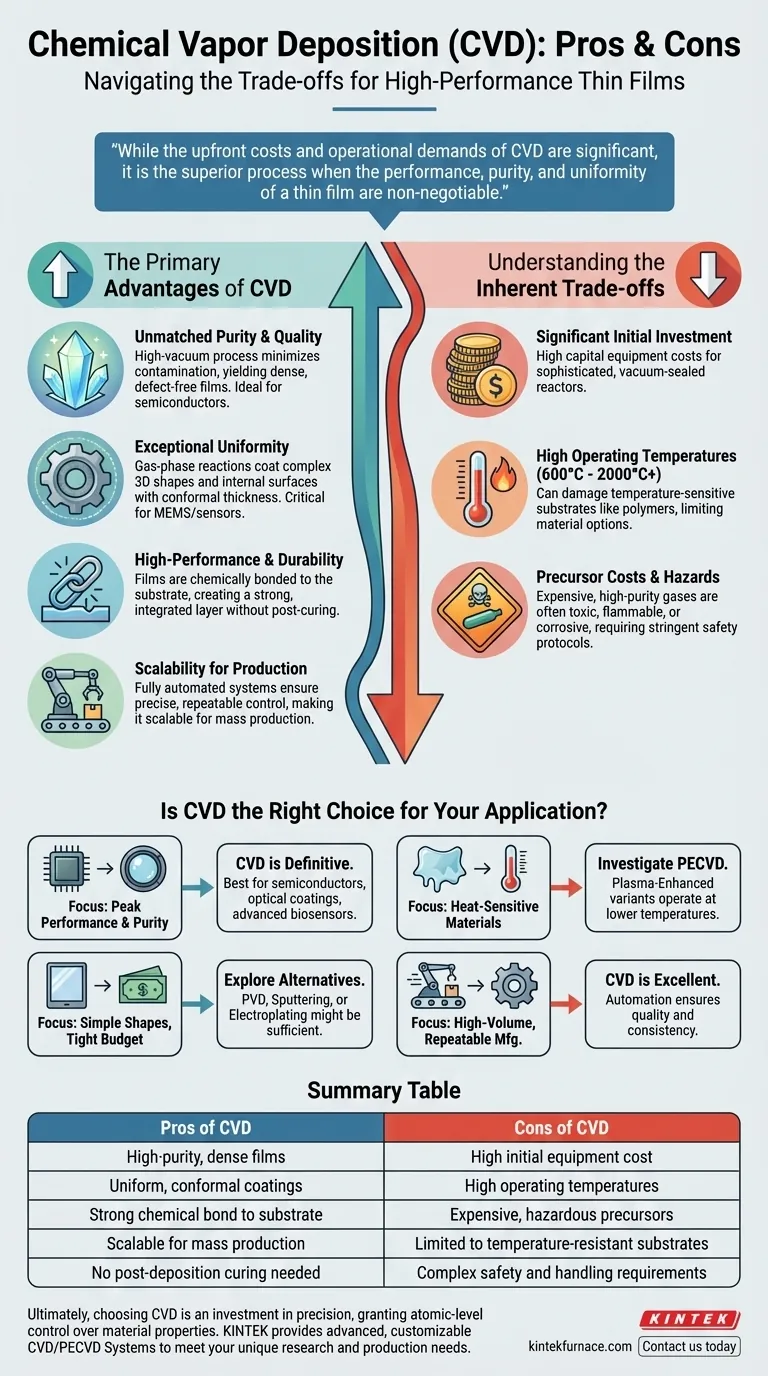

Im Wesentlichen besteht der Hauptvorteil der chemischen Gasphasenabscheidung (CVD) in ihrer Fähigkeit, außergewöhnlich hochreine, gleichmäßige und dauerhafte Dünnschichten herzustellen, die chemisch an ein Substrat gebunden sind. Diese Vorteile gehen jedoch mit hohen anfänglichen Investitionen in die Ausrüstung, teuren und potenziell gefährlichen Prekursor-Materialien sowie hohen Betriebstemperaturen einher, die die Arten der verwendbaren Substrate einschränken können.

Obwohl die anfänglichen Kosten und betrieblichen Anforderungen der chemischen Gasphasenabscheidung erheblich sind, ist sie das überlegene Verfahren, wenn Leistung, Reinheit und Gleichmäßigkeit einer Dünnschicht für den Erfolg des Endprodukts nicht verhandelbar sind.

Die Hauptvorteile von CVD

Um zu verstehen, ob CVD für Sie geeignet ist, ist es notwendig, über eine einfache Liste von Vor- und Nachteilen hinauszuschauen und die spezifischen Ergebnisse zu untersuchen, die das Verfahren liefert. Es ist aus mehreren wichtigen Gründen eine bevorzugte Methode für viele Hochleistungsanwendungen.

Unübertroffene Reinheit und Qualität

Da CVD in einer Hochvakuumkammer stattfindet, wird die Kontamination durch die Atmosphäre minimiert. Das Verfahren verwendet hochreine Prekursor-Gase, um Material Molekül für Molekül abzuscheiden, was zu einem dichten und fehlerfreien Film mit überragender Qualität führt.

Dieses Maß an Kontrolle ist der Grund, warum CVD ein grundlegendes Verfahren in der Halbleiterindustrie ist, wo selbst winzige Verunreinigungen einen Mikrochip ruinieren können.

Außergewöhnliche Gleichmäßigkeit über Oberflächen hinweg

Im Gegensatz zu Sichtlinien-Abscheidungsverfahren (wie Sputtern) beinhaltet CVD Gasphasenreaktionen. Die Prekursor-Gase strömen um das Substrat herum, wodurch die chemische Reaktion gleichmäßig über alle exponierten Bereiche, einschließlich komplexer 3D-Formen und innerer Oberflächen, stattfinden kann.

Dies erzeugt eine hoch konforme Beschichtung von gleichmäßiger Dicke, was für Komponenten wie Sensoren und mikroelektromechanische Systeme (MEMS) entscheidend ist.

Hohe Leistung und Haltbarkeit

Das "C" in CVD steht für chemisch, was bedeutet, dass der Film nicht nur aufgemalt wird; er ist chemisch an die Substratoberfläche gebunden. Dies erzeugt eine unglaublich starke und dauerhafte Schicht, die zu einem integralen Bestandteil der Komponente wird.

Die resultierenden Filme werden in ihrem endgültigen, stabilen Zustand abgeschieden und erfordern keinen separaten Aushärtungsprozess, was die Produktion rationalisiert.

Skalierbarkeit für die Großserienproduktion

Moderne CVD-Systeme sind vollautomatisiert und ermöglichen eine präzise und wiederholbare Kontrolle über Temperatur, Druck und Gasfluss.

Sobald ein Prozessrezept perfektioniert ist, kann es wiederholt mit minimalen Abweichungen ausgeführt werden, wodurch CVD für die Massenproduktion von Hochleistungskomponenten, die in Unterhaltungselektronik, Automobilsensoren und intelligenten Geräten verwendet werden, hoch skalierbar ist.

Die inhärenten Kompromisse verstehen

Die hohe Leistung von CVD ist das Ergebnis eines komplexen und ressourcenintensiven Prozesses. Das Anerkennen dieser Kompromisse ist entscheidend für eine fundierte Entscheidung.

Erhebliche Anfangsinvestition

CVD-Reaktoren sind hochentwickelte Maschinen, die ein hohes Vakuum aufrechterhalten, präzise Gasmischungen handhaben und bei extremen Temperaturen betrieben werden müssen. Diese Komplexität schlägt sich direkt in hohen Investitionskosten für die Ausrüstung nieder.

Für kleine Projekte oder Anwendungen, bei denen "gut genug" akzeptabel ist, können die anfänglichen Investitionen für ein industrielles CVD-System unerschwinglich sein.

Hohe Betriebstemperaturen

Traditionelle CVD-Prozesse erfordern oft Substrattemperaturen von 600 °C bis über 2000 °C, damit die notwendigen chemischen Reaktionen stattfinden können.

Diese Hitze kann temperaturempfindliche Substrate wie Polymere oder bestimmte Metalle mit niedrigem Schmelzpunkt beschädigen oder verformen, was die Materialien, die Sie beschichten können, stark einschränkt.

Kosten und Gefahren von Prekursor-Materialien

Die spezialisierten, hochreinen Gase, die als Prekursoren in CVD verwendet werden, sind oft teuer. Ihre Kosten können ein signifikanter Faktor im Gesamtpreis pro Teil sein.

Darüber hinaus sind viele dieser Prekursoren giftig, brennbar oder korrosiv. Dies erfordert strenge Sicherheitsprotokolle, spezielle Handhabungsgeräte und robuste Abgasmanagementsysteme, was sowohl die betriebliche Komplexität als auch die Kosten erhöht.

Ist CVD die richtige Wahl für Ihre Anwendung?

Die Entscheidung für CVD hängt vollständig von Ihren spezifischen technischen Anforderungen und Geschäftszielen ab. Nutzen Sie diese Punkte als Leitfaden.

- Wenn Ihr Hauptaugenmerk auf Spitzenleistung und Materialreinheit liegt: CVD ist die definitive Wahl für die Herstellung der hochwertigen Filme, die für Halbleiter, optische Beschichtungen und fortschrittliche Biosensoren erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung einfacher Formen mit geringem Budget liegt: Die hohen Kosten und die Komplexität von CVD könnten übertrieben sein; Sie sollten Alternativen wie physikalische Gasphasenabscheidung (PVD), Sputtern oder Galvanisieren in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Materialien liegt: Traditionelle Hochtemperatur-CVD ist ungeeignet. Sie müssen Varianten mit niedrigerer Temperatur wie Plasma-Enhanced CVD (PECVD) untersuchen, um eine Beschädigung Ihres Substrats zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der wiederholbaren Fertigung in großen Stückzahlen liegt: Sobald der Prozess etabliert ist, ist CVD aufgrund seiner Automatisierung hervorragend für die skalierbare Produktion geeignet, bei der Qualität und Konsistenz nicht beeinträchtigt werden dürfen.

Letztendlich ist die Wahl von CVD eine Investition in Präzision, die Ihnen atomare Kontrolle über die Eigenschaften Ihres Materials dort ermöglicht, wo es am wichtigsten ist.

Zusammenfassungstabelle:

| Vorteile von CVD | Nachteile von CVD |

|---|---|

| Hochreine, dichte Filme | Hohe anfängliche Gerätekosten |

| Gleichmäßige, konforme Beschichtungen | Hohe Betriebstemperaturen |

| Starke chemische Bindung zum Substrat | Teure, gefährliche Prekursoren |

| Skalierbar für die Massenproduktion | Beschränkt auf temperaturbeständige Substrate |

| Keine Nachhärtung erforderlich | Komplexe Sicherheits- und Handhabungsanforderungen |

Benötigen Sie eine hochleistungsfähige CVD-Lösung, die auf Ihre einzigartigen Anforderungen zugeschnitten ist? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie die hauseigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, einschließlich unserer spezialisierten CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre experimentellen und Produktionsanforderungen präzise erfüllen können, egal ob Sie mit Halbleitern, MEMS oder optischen Beschichtungen arbeiten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihren Dünnschichtabscheidungsprozess verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen