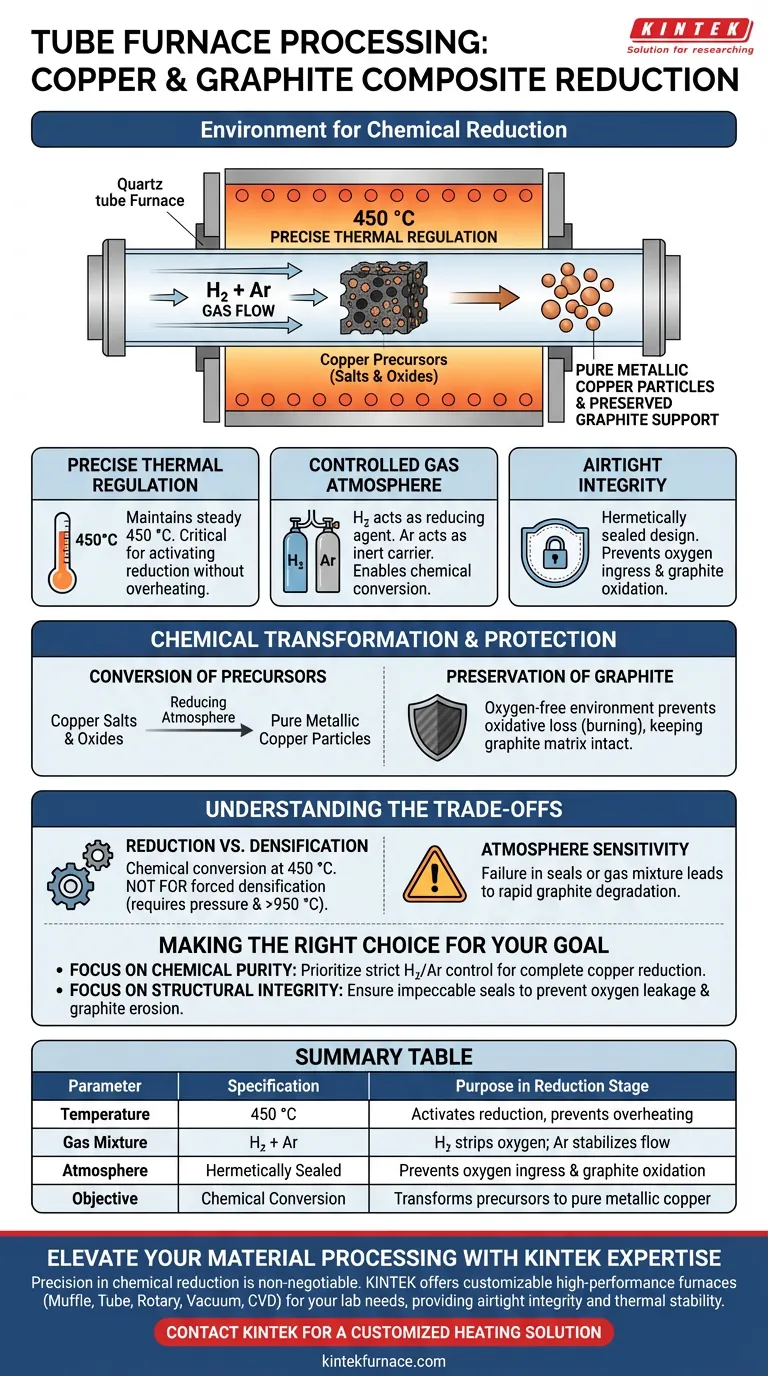

Ein Röhrenofen bietet eine hermetisch abgedichtete, präzise beheizte Umgebung, die speziell für die chemische Reduktion entwickelt wurde. Bei Kupfer-Graphit-Verbundwerkstoffen beinhaltet dies die Aufrechterhaltung einer konstanten Temperatur von 450 °C, während ein spezifisches Gemisch aus reduzierenden Gasen, wie Wasserstoff und Argon, zirkuliert wird, um die chemische Umwandlung zu erleichtern.

Die Kernfunktion dieser Umgebung besteht darin, Kupfervorläufer in metallisches Kupfer umzuwandeln und gleichzeitig die Graphitmatrix durch eine streng kontrollierte, luftdichte Atmosphäre vor Oxidation zu schützen.

Die Mechanik der Reduktionsumgebung

Präzise thermische Regelung

Der Ofen hält eine konstante Temperatur von 450 °C.

Dieses spezifische thermische Plateau ist entscheidend für die Aktivierung der Reduktionsreaktion, ohne die Verbundkomponenten zu überhitzen.

Kontrollierte Gasatmosphäre

Die Umgebung basiert auf einem Fluss von reduzierenden Gasen, typischerweise einem Gemisch aus Wasserstoff und Argon.

Wasserstoff wirkt als aktives Reduktionsmittel, um Sauerstoff von den Kupferverbindungen zu entfernen, während Argon als inertes Trägergas dient, um die Atmosphäre zu stabilisieren.

Luftdichte Integrität

Der Röhrenofen verwendet ein spezielles Dichtungsdesign, um sicherzustellen, dass die Kammer luftdicht bleibt.

Dies verhindert das Eindringen von Umgebungs-Sauerstoff, was für die Aufrechterhaltung der Reinheit der inneren Atmosphäre unerlässlich ist.

Chemische Umwandlung und Schutz

Umwandlung von Vorläufern

Das Hauptziel dieser Stufe ist die chemische Umwandlung von Kupfersalzen und -oxiden.

Unter diesen Bedingungen erleichtert die reduzierende Atmosphäre die Umwandlung dieser imprägnierten Pulver in reine metallische Kupferpartikel.

Erhaltung von Graphit

Graphit ist bei hohen Temperaturen anfällig für oxidativen Verlust (Verbrennung), wenn es Luft ausgesetzt wird.

Die sauerstofffreie Umgebung, die der Röhrenofen bietet, stellt sicher, dass die Graphitunterlage während des gesamten Heizprozesses intakt bleibt.

Verständnis der Kompromisse

Reduktion vs. Verdichtung

Es ist wichtig, die Reduktionsstufe nicht mit der endgültigen Sinterstufe zu verwechseln.

Während der Röhrenofen für die chemische Umwandlung bei 450 °C hervorragend geeignet ist, bietet er nicht den mechanischen Druck oder die extrem hohen Temperaturen (z. B. 950 °C), die für die erzwungene Verdichtung des Kupfer-Graphit-Verbundwerkstoffs erforderlich sind.

Atmosphärenempfindlichkeit

Der Prozess ist sehr empfindlich gegenüber der Integrität der Gasversorgung und der Dichtungen.

Jedes Versagen der luftdichten Konstruktion oder der Gasgemischverhältnisse kann zu einer schnellen oxidativen Zersetzung des Graphits führen, wodurch der Verbundwerkstoff unbrauchbar wird.

Die richtige Wahl für Ihr Ziel treffen

Um die erfolgreiche Verarbeitung von Kupfer-Graphit-Verbundwerkstoffen zu gewährleisten, wenden Sie folgende Parameter an:

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Priorisieren Sie die strenge Kontrolle des Wasserstoff/Argon-Gasgemischs, um die vollständige Reduktion von Kupferoxiden zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Stellen Sie sicher, dass die Ofendichtungen einwandfrei gewartet werden, um Sauerstoffleckagen und die anschließende Erosion der Graphitmatrix zu verhindern.

Der Erfolg in dieser Phase hängt von der Balance zwischen präziser thermischer Kontrolle und einer makellosen reduzierenden Atmosphäre ab.

Zusammenfassungstabelle:

| Parameter | Spezifikation | Zweck in der Reduktionsstufe |

|---|---|---|

| Temperatur | 450 °C | Aktiviert die Reduktion ohne Überhitzung des Verbundwerkstoffs |

| Gasgemisch | Wasserstoff + Argon | Wasserstoff entfernt Sauerstoff; Argon stabilisiert den Fluss |

| Atmosphäre | Hermetisch abgedichtet | Verhindert Sauerstoffeintritt und Graphitoxidation |

| Ziel | Chemische Umwandlung | Wandelt Kupfervorläufer in reines metallisches Kupfer um |

Verbessern Sie Ihre Materialverarbeitung mit KINTEK Expertise

Präzision bei der chemischen Reduktion ist für Hochleistungsverbundwerkstoffe nicht verhandelbar. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Röhren-, Dreh-, Vakuum- und CVD-Systeme, die alle an Ihre spezifischen Laboranforderungen angepasst werden können. Ob Sie Kupfer-Graphit-Verbundwerkstoffe verarbeiten oder neue fortschrittliche Materialien entwickeln, unsere Öfen bieten die luftdichte Integrität und thermische Stabilität, die Sie benötigen.

Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Heizlösung

Visuelle Anleitung

Referenzen

- Hiroshi Itahara, Yasuhiro Takatani. Facile synthesis of electrocatalytically active Cu/graphite using the negative electrode of spent Li-ion batteries. DOI: 10.1039/d3gc04472f

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Wie erreicht ein Zwei-Zonen-Rohrofen eine schrittweise Steuerung von Vorläufern? Master-CVD-Heterostrukturwachstum

- Für welche industriellen und Forschungsanwendungen werden Rohröfen eingesetzt? Entdecken Sie präzise Lösungen für die Wärmebehandlung

- Welches Heizelement wird in einem mehrstationigen Vakuumrohrrohrofen verwendet und welche Arten von Ofenrohren können eingesetzt werden? Optimieren Sie Ihre Hochtemperaturprozesse

- Warum wird ein Rohrofen für die Langzeitwärmebehandlung von FeTeSe-Kristallen verwendet? Hohe Kristallinität und Gleichmäßigkeit erzielen

- Welche Sicherheitsvorkehrungen sollten bei der Verwendung eines Hochtemperatur-Rohrofens getroffen werden? Wichtige Tipps für einen sicheren Betrieb

- Welche Hauptindustrien nutzen Spaltrohröfen? Unverzichtbar für die Hochtemperatur-Materialverarbeitung

- Wie wird ein vertikaler Aluminiumoxid-Rohr-Widerstandsofen bei der Wasserstoffreduktion von Bauxitrückstandspartikeln eingesetzt?

- Welche kritischen Bedingungen bieten Laborrohröfen für das VLS-Wachstum von ZnO-Nanodrähten? Beherrschen Sie die Nanosynthese