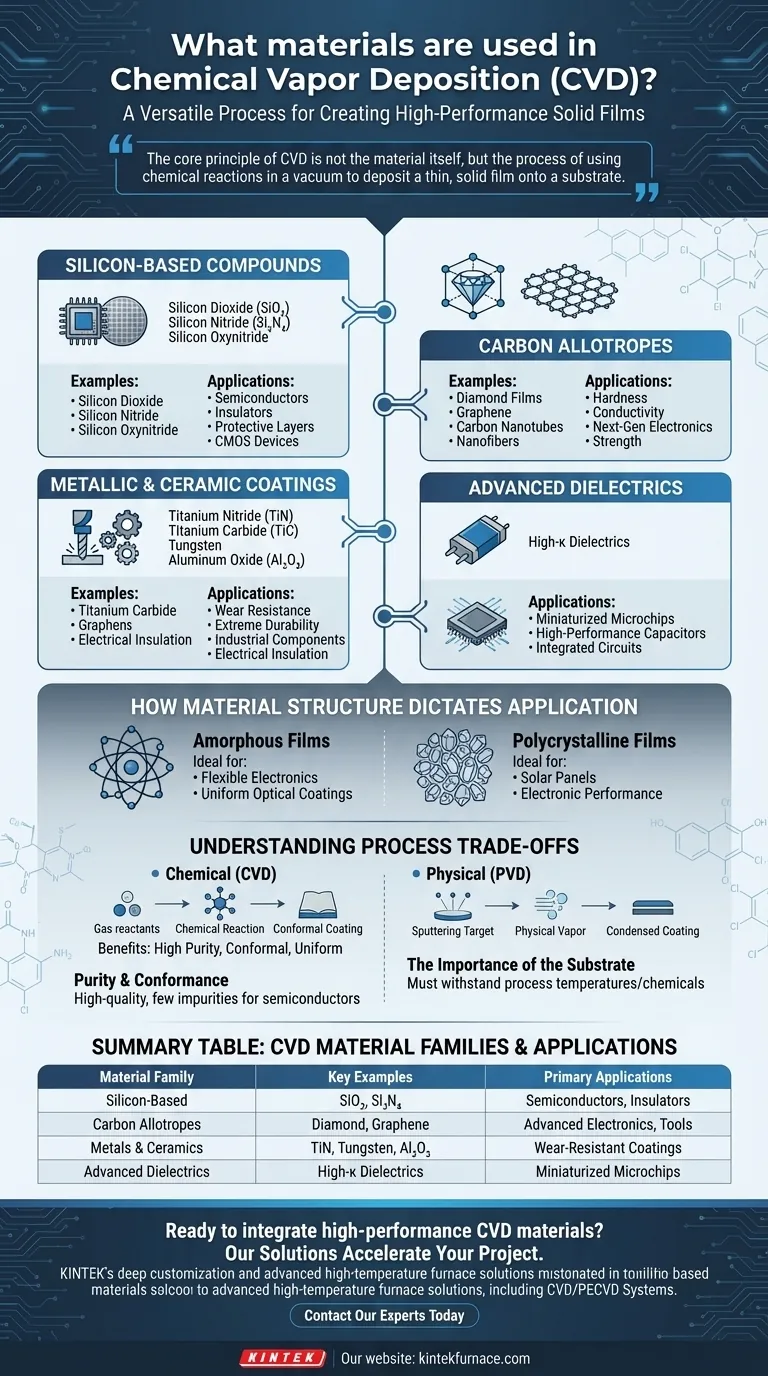

Kurz gesagt, eine riesige Materialvielfalt kann durch chemische Gasphasenabscheidung (CVD) hergestellt werden. Der Prozess ist nicht auf eine Art von Substanz beschränkt, sondern ist eine vielseitige Technik zur Herstellung von Hochleistungsfeststoffschichten. Zu den Schlüsselmaterialien gehören Silizium-basierte Verbindungen wie Siliziumdioxid und -nitrid, verschiedene Formen von Kohlenstoff wie Diamant und Graphen, metallische Beschichtungen wie Wolfram und Titannitrid sowie spezielle High-κ-Dielektrika.

Das Kernprinzip von CVD ist nicht das Material selbst, sondern der Prozess der Verwendung chemischer Reaktionen in einem Vakuum, um eine dünne, feste Schicht auf einem Substrat abzuscheiden. Das spezifische gewählte Material wird vollständig durch die funktionalen Anforderungen des Endprodukts bestimmt, vom Halbleiterchip bis zum verschleißfesten Schneidwerkzeug.

Die Kernfamilien der CVD-Materialien

Die Vielseitigkeit von CVD ergibt sich aus seiner Fähigkeit, unterschiedliche Materialfamilien zu verarbeiten, die jeweils unterschiedliche industrielle Anforderungen erfüllen. Das abgeschiedene Material wird aus gasförmigen Vorläufermolekülen gebildet, die auf der Oberfläche des beschichteten Gegenstands reagieren.

Siliziumbasierte Verbindungen

Dies ist das Fundament der modernen Elektronikindustrie. Materialien wie Siliziumdioxid (SiO₂), Siliziumnitrid (Si₃N₄) und Siliziumoxinitrid werden als dünne Schichten abgeschieden, um als Isolatoren, Schutzschichten und Dielektrika bei der Herstellung von Halbleitern und CMOS-Bauelementen zu dienen.

Kohlenstoff-Allotrope

CVD ist entscheidend für die Herstellung fortschrittlicher Kohlenstoffstrukturen mit außergewöhnlichen Eigenschaften. Dazu gehört die Abscheidung von Diamantschichten für die Härte, Kohlenstoffnanoröhrchen und Nanofasern für Festigkeit und Leitfähigkeit sowie Graphen für die Elektronik der nächsten Generation.

Metallische und keramische Beschichtungen

Für Anwendungen, die extreme Haltbarkeit erfordern, wird CVD zur Aufbringung harter Beschichtungen eingesetzt. Häufige Materialien sind Titannitrid (TiN), Titancarbid (TiC) und Titancarbonitrid (TiCN), die eine ausgezeichnete Verschleißfestigkeit für Schneidwerkzeuge und Industriekomponenten bieten.

Auch Wolfram und Aluminiumoxid (Al₂O₃) werden häufig abgeschieden. Insbesondere Al₂O₃ wird sowohl als verschleißfeste Beschichtung als auch als elektrische Isolierung verwendet.

Fortschrittliche Dielektrika

Auf der Suche nach kleineren und leistungsfähigeren Mikrochips sind High-κ-Dielektrika unerlässlich. CVD ist eine primäre Methode zur Abscheidung dieser Materialien, die es ermöglicht, Kondensatoren in integrierten Schaltkreisen zu miniaturisieren, ohne die Kapazität zu verlieren.

Wie die Materialstruktur die Anwendung bestimmt

Dasselbe chemische Material kann mit unterschiedlichen inneren Strukturen abgeschieden werden, was seine Eigenschaften und Verwendungszwecke grundlegend verändert.

Amorphe Schichten

CVD kann amorphe Materialien herstellen, denen eine langreichweitige kristalline Struktur fehlt. Diese ungeordnete Anordnung ist oft ideal für flexible Elektronik oder optische Beschichtungen, bei denen Gleichmäßigkeit wichtiger ist als die Perfektion des Kristallgitters.

Polykristalline Schichten

Umgekehrt kann der Prozess polykristalline Schichten erzeugen, die aus vielen kleinen Kristallkörnern bestehen. Diese Struktur ist entscheidend für Anwendungen wie Solarzellen und viele elektronische Geräte, bei denen die spezifischen kristallinen Eigenschaften für die Leistung erforderlich sind.

Verständnis der Prozess-Kompromisse

Obwohl CVD leistungsstark ist, ist es ein spezifisches Werkzeug mit seinem eigenen Kontext. Das Verständnis seiner Stellung im Vergleich zu anderen Abscheidungstechniken ist der Schlüssel zur Wertschätzung seines Nutzens.

Chemische vs. Physikalische Abscheidung

CVD basiert auf einer chemischen Reaktion von Vorläufergasen auf einer Substratoberfläche. Dies unterscheidet sich grundlegend von der Physikalischen Gasphasenabscheidung (PVD), die physikalische Mittel wie Sputtern (z. B. mit Argongas) verwendet, um einen Dampf zu erzeugen, der sich dann auf dem Substrat niederschlägt. Die chemische Natur von CVD ermöglicht die Herstellung hochreiner und konformer Beschichtungen, die komplexe Formen perfekt abdecken.

Reinheit und Konformität

Ein Hauptvorteil von CVD ist die Fähigkeit, hochwertige, hochreine Schichten herzustellen. Da der Prozess durch chemische Reaktionen aus sorgfältig kontrollierten Vorläufergasen gesteuert wird, weist das resultierende Material nur sehr wenige Verunreinigungen auf. Deshalb ist es in der Halbleiterindustrie unverzichtbar, wo selbst Spuren von Verunreinigungen ein Bauteil ruinieren können.

Die Bedeutung des Substrats

Das endgültig abgeschiedene Material ist nur ein Teil des Systems. Die Wahl des Materials und der Prozessparameter hängt stark vom Substrat ab – dem zu beschichtenden Objekt. Das Substrat muss den Temperaturen und der chemischen Umgebung des CVD-Prozesses standhalten können, ohne sich zu zersetzen.

Die richtige Wahl für Ihre Anwendung treffen

Um CVD effektiv zu nutzen, stimmen Sie die Materialauswahl auf Ihr primäres technisches Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Halbleiterfertigung liegt: Sie werden sich hauptsächlich mit Silizium-basierten Verbindungen (Dioxid, Nitrid) und fortschrittlichen High-κ-Dielektrika zur Herstellung integrierter Schaltkreise befassen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung haltbarer, verschleißfester Beschichtungen liegt: Ihre Materialwahl wird Keramiken wie Titannitrid (TiN), Titancarbid (TiC) und Aluminiumoxid (Al₂O₃) für Werkzeuge und Komponenten sein.

- Wenn Ihr Hauptaugenmerk auf der Forschung an fortschrittlichen Materialien liegt: Sie sollten Kohlenstoff-Allotrope wie Graphen, Nanoröhrchen und Diamantschichten wegen ihrer einzigartigen elektronischen und strukturellen Eigenschaften untersuchen.

Letztendlich liegt die Stärke von CVD in seiner Fähigkeit, gasförmige Chemikalien in Hochleistungssolidmaterialien umzuwandeln, die für eine bestimmte Funktion maßgeschneidert sind.

Zusammenfassungstabelle:

| Materialfamilie | Wichtige Beispiele | Hauptanwendungen |

|---|---|---|

| Siliziumbasiert | Siliziumdioxid (SiO₂), Siliziumnitrid (Si₃N₄) | Halbleiter, Isolatoren, Schutzschichten |

| Kohlenstoff-Allotrope | Diamant, Graphen, Kohlenstoffnanoröhrchen | Fortschrittliche Elektronik, Schneidwerkzeuge, Verbundwerkstoffe |

| Metalle & Keramiken | Titannitrid (TiN), Wolfram, Aluminiumoxid (Al₂O₃) | Verschleißfeste Beschichtungen, Industrowerkzeuge |

| Fortschrittliche Dielektrika | High-κ-Dielektrika | Miniaturisierte Mikrochips, Hochleistungskondensatoren |

Sind Sie bereit, Hochleistungs-CVD-Materialien in Ihre Forschung oder Produktion zu integrieren?

Bei KINTEK wissen wir, dass Ihr Erfolg von präziser, zuverlässiger Dünnschichtabscheidung abhängt. Unsere Expertise in fortschrittlichen Hochtemperatur-Ofenlösungen, einschließlich unserer spezialisierten CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt. Wir arbeiten mit Ihnen zusammen, um die Ausrüstung und die Prozessparameter genau auf Ihre einzigartigen Materialanforderungen zuzuschneiden, sei es bei der Entwicklung von Halbleitern der nächsten Generation, ultraharten Beschichtungen oder der Erforschung neuartiger Materialien wie Graphen.

Lassen Sie uns besprechen, wie unsere Lösungen Ihr Projekt beschleunigen können. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung.

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

Andere fragen auch

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität