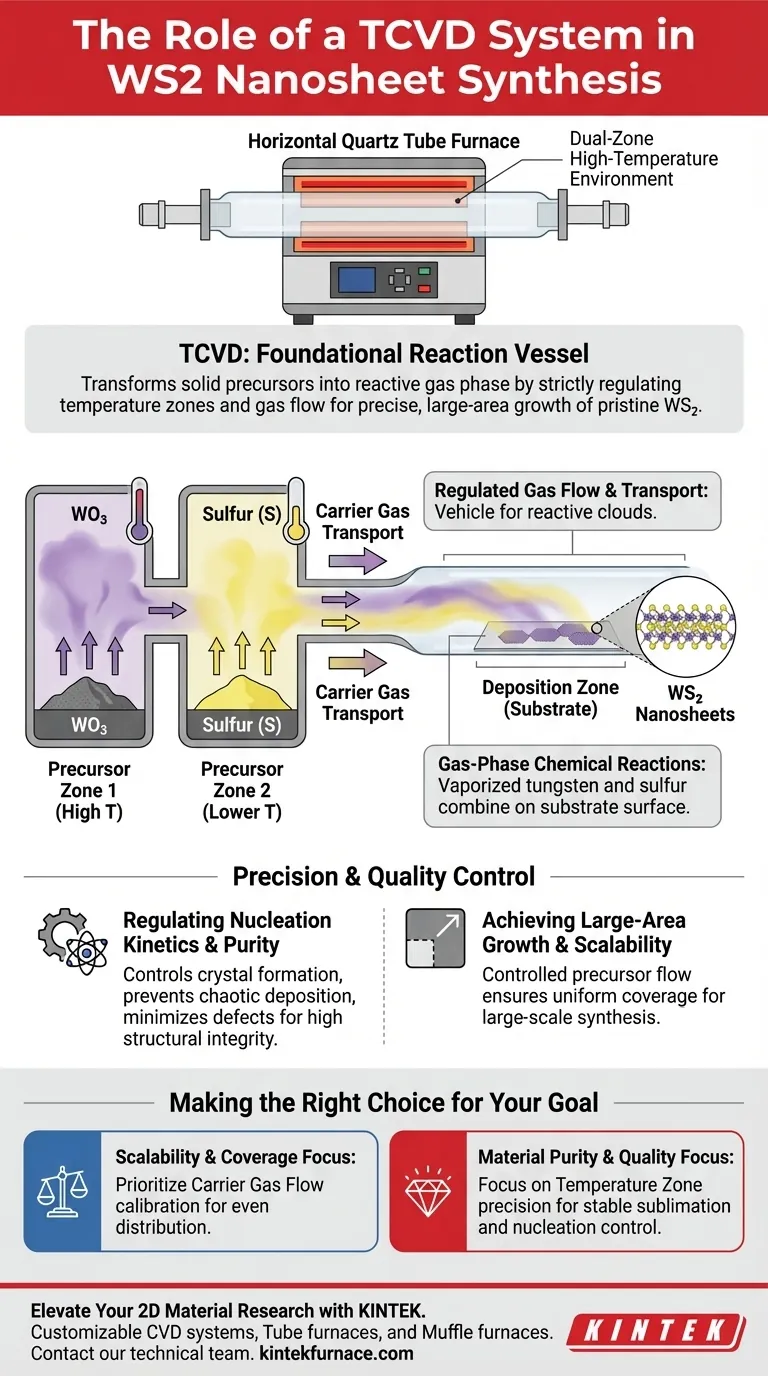

Ein Thermal Chemical Vapor Deposition (TCVD)-System dient als grundlegender Reaktionsbehälter für die Synthese von Wolframdisulfid (WS2)-Nanosheets. Es orchestriert den Wachstumsprozess, indem es eine zweizonige Hochtemperaturumgebung in einem horizontalen Quarzrohr-Ofen schafft, in der feste Vorläufer – Schwefel (S) und Wolframtrioxid (WO3) – sublimiert und von Trägergasen zu einem Substrat transportiert werden, um sich dort als hochwertige, zweidimensionale Schichten abzuscheiden.

Das TCVD-System wandelt feste chemische Vorläufer durch strenge Regelung von Temperaturzonen und Gasfluss in eine reaktive Gasphase um, was das präzise, großflächige Wachstum von makellosen WS2-Strukturen ermöglicht.

Die Mechanik der Reaktionsumgebung

Die horizontale Quarzrohr-Konfiguration

Das Herzstück des TCVD-Systems ist ein horizontaler Quarzrohr-Ofen. Dieses Rohr fungiert als Reaktionskammer und bietet eine saubere, isolierte Umgebung, die für die Hochreinheits-Synthese notwendig ist.

Erzeugung spezifischer Temperaturzonen

Im Gegensatz zu einfachen Heizelementen ist das TCVD-System darauf ausgelegt, getrennte Temperaturzonen zu steuern. Dies ist entscheidend, da die für die WS2-Synthese verwendeten Vorläufer sehr unterschiedliche thermische Anforderungen haben.

Thermische Trennung

Das System ermöglicht die unabhängige Erhitzung von Wolframtrioxid (WO3) und Schwefel (S). Dies stellt sicher, dass beide Materialien ihre spezifischen Sublimationspunkte genau im richtigen Moment erreichen, um die Reaktion zu erleichtern.

Die Rolle von Vorläufern und Transport

Sublimation von Vorläufern

Die Hauptfunktion der Wärme ist die Sublimation. Das System wandelt festes WO3 und S in einen Dampfzustand um und setzt sie als reaktive Gase im Rohr frei.

Transport durch Trägergas

Sobald die Vorläufer verdampft sind, nutzt das System Trägergase, um sie durch das Rohr zu bewegen. Diese Gase fungieren als Fahrzeug und transportieren die reaktiven Wolken von den Quellzonen zum Zielsubstrat.

Gasphasen-Chemische Reaktionen

Die Abscheidung erfolgt durch eine gasphasen-chemische Reaktion. Das verdampfte Wolfram und der Schwefel verbinden sich auf der Oberfläche des Substrats und bilden die gewünschten WS2-Nanosheets.

Präzision und Qualitätskontrolle

Regulierung der Nukleationskinetik

Durch die Steuerung der Ofentemperatur und des Drucks kontrolliert das System die Nukleationskinetik. Dies bestimmt, wie die Kristalle zu bilden und zu wachsen beginnen, und verhindert eine zufällige oder chaotische Abscheidung.

Erreichung von großflächigem Wachstum

Der kontrollierte Fluss der Vorläufer gewährleistet eine gleichmäßige Abdeckung. Diese Fähigkeit ermöglicht die Synthese von großflächigen Materialien anstelle von nur isolierten mikroskopischen Clustern.

Hochwertige Struktur

Die präzise Umgebung minimiert Defekte. Das Ergebnis ist die Bildung hochwertiger, zweidimensionaler Materialien mit hoher struktureller Integrität.

Verständnis der Kompromisse

Komplexität der Mehrzonensteuerung

Der Betrieb eines TCVD-Systems erfordert die gleichzeitige Abstimmung mehrerer Variablen. Wenn die Temperatur in der Schwefelzone auch nur geringfügig schwankt, kann dies die Stöchiometrie des Endprodukts verändern und zu minderwertigem WS2 führen.

Empfindlichkeit gegenüber Gasflussraten

Der Trägergasfluss ist ein zweischneidiges Schwert. Während er für den Transport notwendig ist, kann eine aggressive Flussrate die Vorläufer am Substrat vorbeiblasen, bevor sie sich abscheiden, während ein zu langsamer Fluss zu ungleichmäßiger Dicke oder vorzeitiger Abscheidung führen kann.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität eines TCVD-Systems für die WS2-Synthese zu maximieren, müssen Sie die Systemeinstellungen an Ihre spezifischen Ziele anpassen.

- Wenn Ihr Hauptaugenmerk auf Skalierbarkeit und Abdeckung liegt: Priorisieren Sie die Kalibrierung der Trägergasflussraten, um sicherzustellen, dass die verdampften Vorläufer gleichmäßig über die gesamte Länge des Substrats verteilt werden.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und -qualität liegt: Konzentrieren Sie sich stark auf die Präzision der Temperaturzonen und stellen Sie sicher, dass die Vorläufer mit stabilen Raten sublimieren, um die Nukleationskinetik effektiv zu steuern.

Der Erfolg bei der WS2-Synthese beruht nicht nur auf der Erhitzung der Materialien, sondern auf der präzisen Orchestrierung ihres Transports und ihrer Reaktion.

Zusammenfassungstabelle:

| Komponente/Prozess | Rolle bei der WS2-Synthese |

|---|---|

| Horizontales Quarzrohr | Bietet eine saubere, isolierte Umgebung für Hochreinheitsreaktionen. |

| Zwei Temperaturzonen | Reguliert unabhängig die Sublimation von Schwefel und Wolframtrioxid. |

| Trägergasfluss | Transportiert verdampfte Vorläufer zum Substrat zur Abscheidung. |

| Nukleationskinetik | Kontrolliert die Kristallbildung, um eine hohe strukturelle Integrität zu gewährleisten. |

| Substratabscheidung | Ermöglicht gasphasen-chemische Reaktionen für das großflächige Wachstum von 2D-Materialien. |

Erweitern Sie Ihre 2D-Materialforschung mit KINTEK

Eine präzise Kontrolle über Temperaturzonen und Gasfluss ist für die hochwertige WS2-Synthese unerlässlich. Mit fachkundiger F&E und erstklassiger Fertigung bietet KINTEK branchenführende CVD-Systeme, Röhrenöfen und Muffelöfen – alle vollständig anpassbar, um Ihre einzigartigen Laboranforderungen zu erfüllen.

Ob Sie sich auf Skalierbarkeit oder Materialreinheit konzentrieren, unsere Systeme bieten die Stabilität, die Ihre Forschung erfordert. Kontaktieren Sie noch heute unser technisches Team, um Ihre spezifischen Bedürfnisse zu besprechen und zu erfahren, wie unsere fortschrittlichen thermischen Lösungen Ihre Syntheseergebnisse optimieren können.

Visuelle Anleitung

Referenzen

- Mohammad Shahbazi, Ramin Mohammadkhani. High performance in the DC sputtering-fabricated Au/WS2 optoelectronic device. DOI: 10.1038/s41598-025-87873-0

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

Andere fragen auch

- Wie stellt ein CVD-System die Qualität von Kohlenstoffschichten sicher? Nanometerpräzision mit KINTEK erreichen

- Was sind die technischen Vorteile der Verwendung eines LPCVD-Systems für WS2-MoS2? Erzielung atomar nahtloser Präzision

- Was bewirkt die chemische Gasphasenabscheidung? Wachstum von Hochleistungsdünnschichten für fortschrittliche Technologien

- Was ist Metalorganic Chemical Vapor Deposition (MOCVD)? Meisterhafte Präzisions-Dünnschichtabscheidung für fortschrittliche Bauelemente

- Wie dient Argon als Trägergas bei der CVD von BN@PyC-Aerogelen? Wichtige Tipps für eine gleichmäßige Abscheidung

- Warum ist die Ultraschallreinigung von Si/SiO2-Substraten vor dem MoS2-Wachstum erforderlich? Gewährleistung hochwertiger CVD-Ergebnisse

- Was sind die Hauptmerkmale von CVD-Rohröfen für die 2D-Materialbearbeitung? Präzisionssynthese für überlegene Materialien freischalten

- Welche Vorteile bietet die chemische Gasphasenabscheidung (CVD)? Erschließen Sie überlegene Materialtechnik