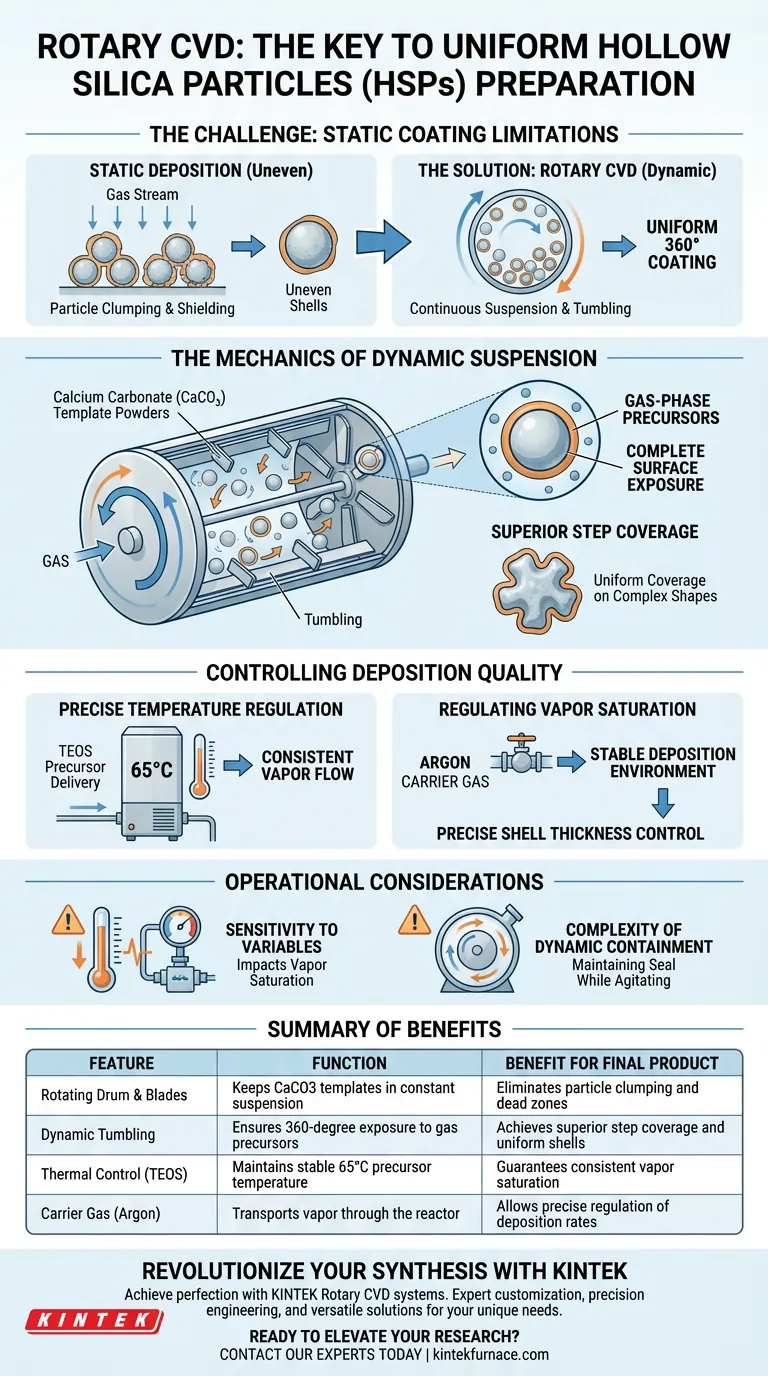

Die Rolle eines Rotations-CVD-Systems (Rotary Chemical Vapor Deposition) besteht darin, die gleichmäßige Beschichtung einzelner Partikel während der Synthese von hohlen Siliziumdioxidpartikeln (HSPs) zu gewährleisten. Durch die Verwendung eines rotierenden Trommelreaktors mit internen Schaufeln hält das System Kalziumkarbonat (CaCO3)-Vorlagenpulver in einem konstanten Zustand der Suspension und des Taumelns, wodurch gasphasige Vorläufer die gesamte Oberfläche jedes Partikels beschichten können.

Durch den Ersatz statischer Beschichtungsmethoden durch dynamisches Taumeln garantiert Rotary CVD, dass gasphasige Vorläufer einen umfassenden Kontakt mit komplexen Partikelformen erreichen. Dieser Prozess ist unerlässlich für eine außergewöhnliche Stufenabdeckung und eine gleichmäßige Dicke der Siliziumdioxid-Schale.

Die Mechanik der dynamischen Suspension

Die rotierende Trommel und die internen Schaufeln

Das Herzstück des Rotary-CVD-Systems ist ein spezieller Reaktor für die Partikelverarbeitung. Er verfügt über eine rotierende Trommel, die mit internen Schaufeln ausgestattet ist.

Diese mechanischen Komponenten sorgen für eine kontinuierliche Verwirbelung der Kalziumkarbonat (CaCO3)-Vorlagenpulver.

Erreichen einer vollständigen Oberflächenexposition

Bei der statischen Abscheidung berühren oder verdecken sich Partikel oft gegenseitig, was zu ungleichmäßigen Beschichtungen führt. Rotary CVD löst dieses Problem, indem es das Pulver in einem Zustand der Suspension hält.

Diese Taumelbewegung stellt sicher, dass jede Seite des Vorlagenpartikels gleichermaßen dem chemischen Dampf ausgesetzt ist.

Überlegene Stufenabdeckung

Die dynamische Bewegung des Pulvers ermöglicht eine ausgezeichnete Stufenabdeckung.

Unabhängig von der Komplexität oder Unregelmäßigkeit der Form des Vorlagenpartikels können die gasphasigen Vorläufer die Oberfläche gleichmäßig erreichen und beschichten, wodurch eine hochwertige Siliziumdioxidschicht entsteht.

Kontrolle der Abscheidungsqualität

Präzise Temperaturregelung

Mechanische Bewegung muss mit chemischer Stabilität einhergehen. Das System erfordert eine Vorläuferzuführeinheit, die flüssige Vorläufer wie Tetraethylorthosilicat (TEOS) bei einer bestimmten Temperatur (z. B. 65 °C) hält.

Diese thermische Kontrolle ist entscheidend für die Erzeugung eines konsistenten und stabilen Dampfflusses.

Regulierung der Dampfsättigung

Eine konstante Temperatur sorgt für eine gleichmäßige Dampfsättigung im Reaktor.

In Kombination mit einem konstanten Fluss eines Trägergases wie Argon schafft das System eine hochgradig vorhersagbare Abscheidungsatmosphäre.

Abstimmung der Schichtdicke

Das ultimative Ziel dieser Kontrollen ist die präzise Regelung der Abscheidungsrate.

Durch die Stabilisierung des Dampfflusses und des Trägergases ermöglicht das System den Bedienern, die endgültige Dicke der Siliziumdioxidschicht mit hoher Genauigkeit zu bestimmen.

Verständnis der betrieblichen Anforderungen

Empfindlichkeit gegenüber Umweltvariablen

Die Qualität der endgültigen HSPs hängt stark von der Stabilität des Vorläuferzuführsystems ab.

Schwankungen der TEOS-Temperatur oder des Durchflussrate des Argon-Trägergases können zu inkonsistenter Dampfsättigung führen, was zu einer ungleichmäßigen Schichtdicke führt.

Komplexität der dynamischen Eindämmung

Im Gegensatz zu statischen Systemen muss eine Rotary-CVD-Anlage eine kontrollierte chemische Atmosphäre aufrechterhalten, während das Substrat mechanisch bewegt wird.

Dies erhöht die betriebliche Komplexität, da das System das Pulver effektiv taumeln lassen muss, ohne die Integrität des Gasflusses oder der Vakuumumgebung zu beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Um die Wirksamkeit eines Rotary-CVD-Systems für die HSP-Herstellung zu maximieren, stimmen Sie Ihre Prozesskontrollen auf Ihre spezifischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf der Gleichmäßigkeit der Schale liegt: Stellen Sie sicher, dass die Rotationsgeschwindigkeit und die Schaufelkonfiguration optimiert sind, um die CaCO3-Vorlagenpulver in voller Suspension zu halten und tote Zonen zu eliminieren, in denen sich Partikel verklumpen könnten.

- Wenn Ihr Hauptaugenmerk auf der präzisen Schichtdicke liegt: Priorisieren Sie die thermische Stabilität des Vorläuferzuführsystems, um TEOS bei exakt 65 °C (oder Ihrem eingestellten Sollwert) für eine konsistente Dampfsättigung zu halten.

Rotary CVD verwandelt die Herausforderung der Beschichtung von Partikeln in einen kontrollierten, reproduzierbaren Prozess, der die für Hochleistungs-Hohlkugeln aus Siliziumdioxid erforderliche Gleichmäßigkeit liefert.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der HSP-Herstellung | Nutzen für das Endprodukt |

|---|---|---|

| Rotierende Trommel & Schaufeln | Hält CaCO3-Vorlagen in ständiger Suspension | Eliminiert Partikelverklumpung und tote Zonen |

| Dynamisches Taumeln | Gewährleistet 360-Grad-Exposition gegenüber Gasvorläufern | Erzielt überlegene Stufenabdeckung und gleichmäßige Schalen |

| Thermische Kontrolle (TEOS) | Hält eine stabile Vorläufertemperatur von 65 °C aufrecht | Garantiert konsistente Dampfsättigung |

| Trägergas (Argon) | Transportiert Dampf durch den Reaktor | Ermöglicht präzise Regelung der Abscheidungsraten |

Revolutionieren Sie Ihre Materialsynthese mit KINTEK

Die Herstellung perfekter hohler Siliziumdioxidpartikel erfordert Präzisionstechnik und dynamische Kontrolle. KINTEK bietet branchenführende Rotary-CVD-Systeme, die speziell zur Lösung der Herausforderungen bei der Partikelbeschichtung entwickelt wurden. Unterstützt durch erstklassige F&E und Fertigung sind unsere Systeme – einschließlich Muffel-, Rohr-, Vakuum- und CVD-Öfen – vollständig anpassbar, um Ihre individuellen Labor- oder Produktionsanforderungen zu erfüllen.

Warum KINTEK wählen?

- Expertenanpassung: Passen Sie Trommelgeschwindigkeiten und Schaufelkonfigurationen an Ihre spezifischen Vorlagenpulver an.

- Präzisionsfertigung: Behalten Sie eine exakte thermische Stabilität für eine konsistente Schichtdicke bei jedem Mal bei.

- Vielseitige Lösungen: Von Rotary- bis zu CVD- und Hochtemperaturöfen decken wir alle Ihre Laborheizungsanforderungen ab.

Bereit, Ihre Forschung und Produktion zu verbessern? Kontaktieren Sie noch heute unsere technischen Experten, um Ihr kundenspezifisches Projekt zu besprechen und zu erfahren, wie KINTEK die Effizienz Ihres Labors steigern kann.

Visuelle Anleitung

Referenzen

- Hirokazu Katsui, Mikinori Hotta. Preparation of hollow silica particles by template method via chemical vapor deposition. DOI: 10.2109/jcersj2.23114

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

Andere fragen auch

- Was sind die Vor- und Nachteile eines Drehrohrofens? Ein Leitfaden für überragende Prozessgleichmäßigkeit

- Warum ist ein Vakuum- oder atmosphärenkontrollierter Drehrohrofen für die SiC-Umwandlung notwendig? Master PIP Keramikpyrolyse

- Welche Funktion erfüllt ein Drehtisch bei der Rekonstruktion von 3D-Strömungsfeldern? Verbesserung der Effizienz der Vorerwärmung von Schrott

- Welche Sicherheits- und Umweltkontrollen sind in Drehrohröfen integriert? Sorgen Sie für einen sicheren und umweltfreundlichen Betrieb

- Welche gängigen thermischen Prozesse werden in Drehrohröfen durchgeführt und welche typischen Betriebstemperaturen haben sie? Ein Leitfaden zur industriellen Erwärmung

- Wie steigern Drehrohröfen die Effizienz bei der Materialverarbeitung? Durchsatz und Qualität steigern

- Welche wissenschaftlichen Bereiche nutzen häufig Rotationsrohröfen? Wesentlich für Materialwissenschaft, Chemie und mehr

- Welche Vorteile bietet die Verwendung von Wärmedämmmaterial in Drehöfen für Zement? Effizienz steigern und Kosten senken