Ein Drehtisch fungiert als kritische mechanische Schnittstelle, die die Umwandlung von zweidimensionalen Messungen in ein dreidimensionales Modell ermöglicht. Durch die präzise Änderung der Ausrichtung des experimentellen Schrottbehälters relativ zum Laserbeobachtungssystem können Forscher Strömungsgeschwindigkeitsdaten aus mehreren Winkeln erfassen – typischerweise mit 90 Grad Unterschied –, was für die Synthese eines vollständigen 3D-Strömungsfeldes unerlässlich ist.

Standard-Partikelbild-Velozimetrie (PIV)-Systeme sind inhärent darauf beschränkt, Strömungen in einer einzigen flachen Ebene zu messen. Der Drehtisch überwindet diese Einschränkung, indem er das Objekt dreht, was die Kombination von orthogonalen 2D-Datensätzen zur mathematischen Rekonstruktion vollständiger 3D-Geschwindigkeitsvektoren ermöglicht.

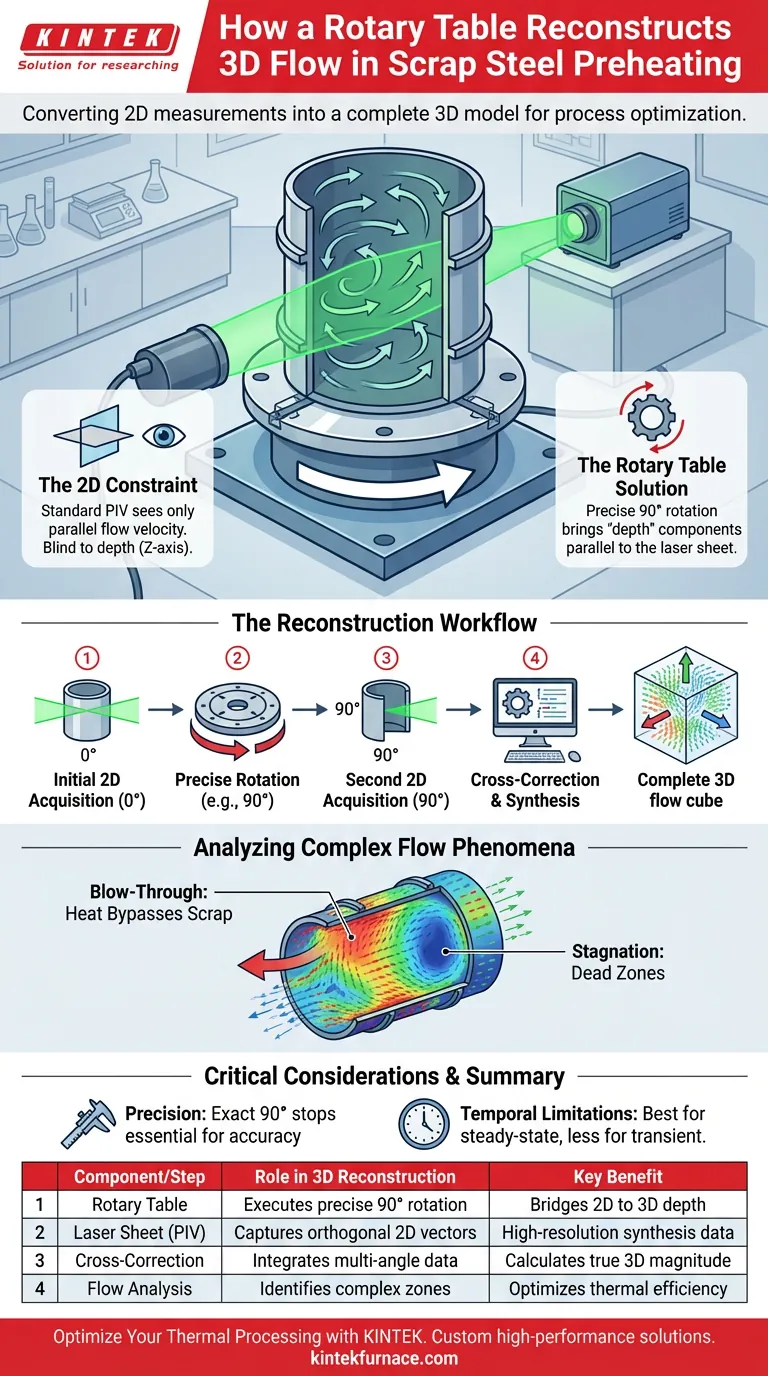

Überwindung der zweidimensionalen Grenze

Die Einschränkung der Laserbeobachtung

Bei experimentellen Aufbauten zur Vorerwärmung von Schrott wird das Strömungsfeld oft mit einem Laserblatt beobachtet, wie z. B. in einem PIV-System.

Diese Technologie erzeugt eine einzige Lichtebene. Folglich kann sie nur Geschwindigkeitskomponenten messen, die parallel zu dieser Ebene verlaufen. Sie ist blind für jede Bewegung, die "in oder aus" der Lichtebene (der dritten Dimension) stattfindet.

Die Rolle der gesteuerten Drehung

Um die fehlende Dimension zu erfassen, ohne komplexe volumetrische Mehrkamerasysteme zu installieren, bewegt der Drehtisch das Experiment physisch.

Durch die Drehung des Behälters um 90 Grad werden die zuvor nicht beobachtbaren Strömungskomponenten (senkrecht zum Laserblatt) parallel dazu ausgerichtet. Diese mechanische Verschiebung ermöglicht es einem 2D-Sensor effektiv, die "Tiefe" der Strömung zu sehen.

Der Rekonstruktions-Workflow

Erfassung orthogonaler Daten

Der Prozess beruht auf der Aufnahme separater Messungen in bestimmten Intervallen.

Zuerst wird ein 2D-Geschwindigkeitsfeld bei der ursprünglichen Ausrichtung erfasst. Der Drehtisch führt dann eine präzise Drehung zum sekundären Winkel aus. Ein zweiter Satz von 2D-Daten wird aus dieser neuen Perspektive erfasst.

Kreuzkorrektur und Synthese

Die Rohdaten aus diesen verschiedenen Winkeln können nicht einfach überlagert werden; sie müssen mathematisch integriert werden.

Durch einen Prozess der Kreuzkorrektur werden die Datensätze gemeinsam analysiert. Das System korreliert die Geschwindigkeitsvektoren aus dem ersten Winkel mit denen aus dem gedrehten Winkel, um die tatsächliche Größe und Richtung der Strömung im 3D-Raum zu berechnen.

Analyse komplexer Strömungsphänomene

Diese 3D-Rekonstruktion ist nicht nur akademisch; sie ist entscheidend für das Verständnis der Effizienz der Vorerwärmung von Schrott.

Die rekonstruierten Vektoren ermöglichen die quantitative Analyse spezifischer Phänomene wie Durchblasen (bei dem Wärme am Schrott vorbeiströmt) und Stillstand (tote Zonen, in denen keine Luft zirkuliert). Diese komplexen Verhaltensweisen können mit einfacher 2D-Bildgebung nicht genau identifiziert werden.

Wichtige Überlegungen zur Genauigkeit

Die Notwendigkeit von Präzision

Die Wirksamkeit dieser Rekonstruktionsmethode hängt vollständig von der Genauigkeit des Drehtisches ab.

Wenn die Drehung nicht exakt 90 Grad (oder der beabsichtigte Winkel) beträgt, erzeugen die Kreuzkorrekturalgorithmen fehlerhafte Vektorfelder. Der Tisch muss eine hohe mechanische Genauigkeit aufweisen, um sicherzustellen, dass die Koordinatensysteme perfekt übereinstimmen.

Zeitliche Einschränkungen

Diese Methode geht von einer Beziehung zwischen den vor und nach der Drehung gemessenen Werten aus.

Da die Drehung Zeit in Anspruch nimmt, ist dieser Ansatz am effektivsten bei der Analyse von stationären Strömungen oder bei der Verwendung statistischer Mittelwertbildung. Er eignet sich im Allgemeinen weniger gut zur Erfassung transienter, sekundenbruchteilschneller Schwankungen im Vergleich zu teuren simultanen 3D-Kamerasystemen.

Sicherstellung einer erfolgreichen Rekonstruktion

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf quantitativer Genauigkeit liegt: Stellen Sie sicher, dass der Drehtisch auf exakte 90-Grad-Stopps kalibriert ist, um geometrische Fehler während der Kreuzkorrekturphase zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Prozessoptimierung liegt: Verwenden Sie die rekonstruierten 3D-Daten speziell zur Kartierung von "Durchblas"-Kanälen, da die Identifizierung dieser Leckagen den höchsten Nutzen für die Effizienz der Vorerwärmung bietet.

Präzise mechanische Drehung bildet die Brücke zwischen standardmäßiger 2D-Beobachtung und fortschrittlichem 3D-volumetrischem Verständnis.

Zusammenfassungstabelle:

| Komponente/Schritt | Rolle bei der 3D-Rekonstruktion | Hauptvorteil |

|---|---|---|

| Drehtisch | Führt präzise 90-Grad-Drehung des Behälters aus | Schlägt die Lücke zwischen 2D-Laser-Ebenen und 3D-Tiefe |

| Laserblatt (PIV) | Erfasst 2D-Geschwindigkeitsvektoren in orthogonalen Winkeln | Liefert hochauflösende Daten für die mathematische Synthese |

| Kreuzkorrektur | Integriert Datensätze aus mehreren Ausrichtungen | Korreliert Vektoren zur Berechnung der tatsächlichen 3D-Größe |

| Strömungsanalyse | Identifiziert Durchblas- und Stillstandszonen | Optimiert die thermische Effizienz in Schrottbehältern |

Optimieren Sie Ihre thermische Verarbeitung mit KINTEK

Die präzise Rekonstruktion von Strömungsfeldern ist entscheidend für die Maximierung des Wärmeübergangs in industriellen Anwendungen. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle vollständig anpassbar sind, um Ihre individuellen Labor- oder industriellen Heizungsanforderungen zu erfüllen.

Ob Sie die Prozesse zur Vorerwärmung von Schrott verfeinern oder fortschrittliche Materialien entwickeln, unsere Hochtemperatur-Lösungen bieten die mechanische Genauigkeit und thermische Präzision, die Sie benötigen. Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen zu besprechen und zu erfahren, wie unsere Expertise Ihre Innovation vorantreiben kann.

Visuelle Anleitung

Referenzen

- Manabu Tange, K. Tsutsumi. Relationship between the Nonuniformity of Packed Structure and Fluid Permeability in a Model Scrap Preheating Vessel. DOI: 10.2355/isijinternational.isijint-2023-458

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Wie gewährleisten Drehrohröfen Sicherheit und Zuverlässigkeit? Entdecken Sie robustes Design für industrielle Effizienz

- Was sind einige gängige Anwendungen von Schmelzöfen (Rotationsöfen)? Steigern Sie die Effizienz der Materialverarbeitung

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Wie bietet der Drehrohrofen Flexibilität und Vielseitigkeit? Erschließen Sie dynamische thermische Prozesse für Ihr Labor

- Welche Rolle spielen Gasströmung und Verbrennung in einem Drehrohrofen? Optimierung der Wärmeübertragung für Effizienz und Qualität

- Welche fortschrittlichen Technologien sind in Drehrohröfen integriert, um deren Leistung zu verbessern? Effizienz & Präzision steigern

- Welche Rolle spielen Drehrohröfen bei chemischen Reaktionen? Erzielen Sie gleichmäßige Hitze und Mischung für Festkörperprozesse

- Was sind die Unterschiede zwischen direkten und indirekten Drehrohröfen? Wählen Sie den richtigen Ofen für Ihr Material