Im Kern erreichen Drehrohröfen außergewöhnliche Sicherheit und Zuverlässigkeit durch eine integrierte Designphilosophie, die eine robuste physische Konstruktion, fortschrittliche mechanische Komponenten und eine intelligente Prozesssteuerung kombiniert. Schlüsselfunktionen wie die Verarbeitung von hochwertigem Stahl, automatisiertes Schweißen, hydraulische Schiebevorrichtungen und hochentwickelte Dichtungsvorrichtungen arbeiten zusammen, um einen stabilen, langfristigen Betrieb zu gewährleisten und gleichzeitig Risiken für Personal und Produktion zu minimieren.

Die Sicherheit und Zuverlässigkeit eines Drehrohrofens ist nicht das Ergebnis einer einzelnen Funktion, sondern ein konstruiertes Ergebnis seines gesamten Systems. Von der Materialwissenschaft seiner Hülle bis hin zu den Echtzeitdaten seiner Steuerungssysteme ist jede Komponente darauf ausgelegt, Einschließung, Konsistenz und Langlebigkeit zu gewährleisten.

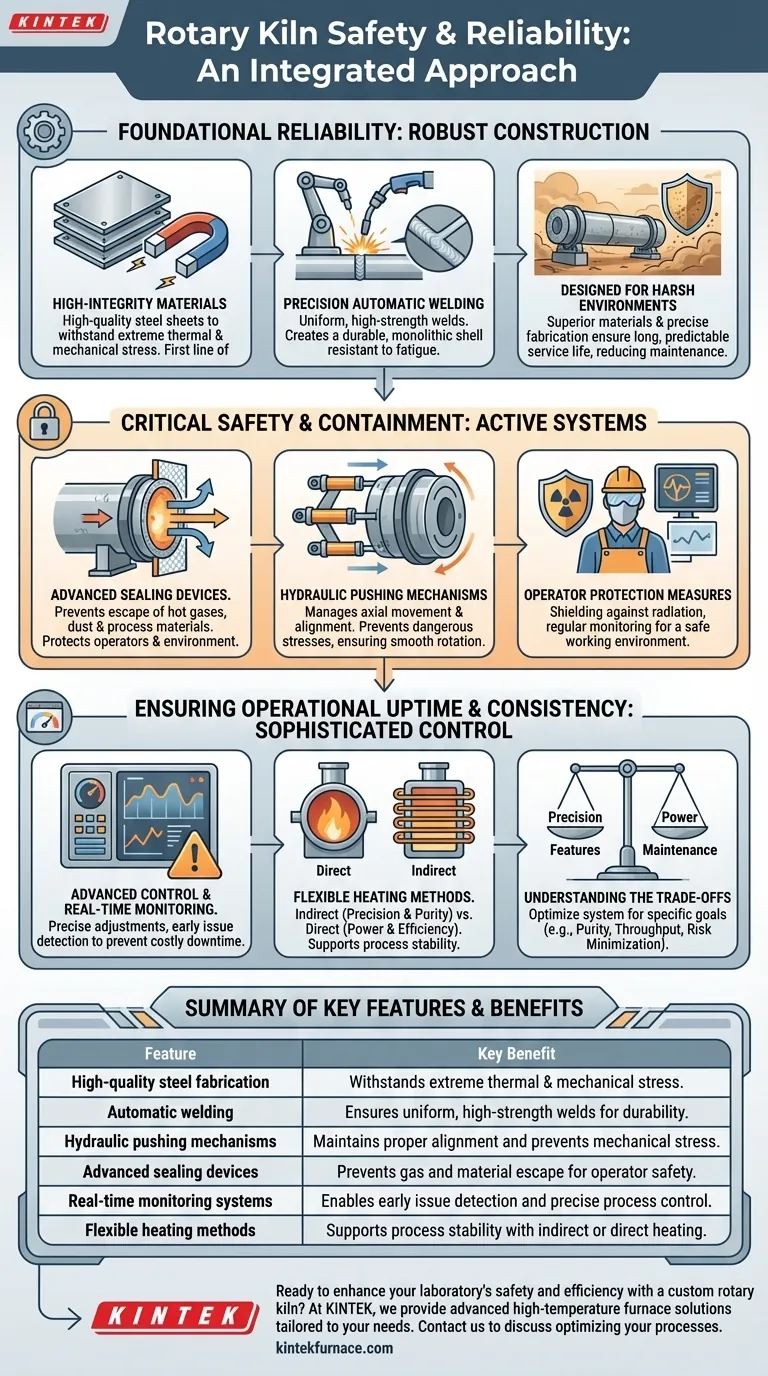

Grundlegende Zuverlässigkeit: Robuste physische Konstruktion

Die langfristige Leistung eines Drehrohrofens beginnt mit seiner grundlegenden Struktur. Dies ist das Fundament, auf dem alle anderen Sicherheits- und Zuverlässigkeitsmerkmale aufgebaut sind.

Hochintegre Materialien

Drehrohröfen werden aus hochwertigen Stahlblechen gefertigt, die speziell wegen ihrer Fähigkeit ausgewählt wurden, extremen thermischen und mechanischen Belastungen standzuhalten. Diese Materialwahl ist die erste Verteidigungslinie gegen strukturelles Versagen.

Präzisionsschweißtechniken

Diese Stahlbleche werden durch automatisierte Schweißverfahren miteinander verbunden. Dies gewährleistet einheitliche, hochfeste Schweißnähte über die gesamte Struktur und erzeugt eine monolithische Hülle, die wesentlich haltbarer und ermüdungsbeständiger ist, als es manuelle Methoden zulassen würden.

Für raue Umgebungen ausgelegt

Diese Kombination aus überlegenen Materialien und präziser Fertigung ergibt einen Ofen, der rauen Industrieumgebungen standhält. Diese inhärente Robustheit reduziert den Bedarf an häufiger Wartung und gewährleistet eine lange, vorhersehbare Lebensdauer.

Kritische Sicherheits- und Einschließungssysteme

Während eine robuste Konstruktion passive Zuverlässigkeit bietet, sind aktive Systeme erforderlich, um den dynamischen Prozess zu steuern und die Sicherheit des Bedieners zu gewährleisten.

Fortschrittliche Dichtungsvorrichtungen

Vielleicht eine der kritischsten Sicherheitskomponenten sind fortschrittliche Dichtungsvorrichtungen, die an beiden Enden des Ofens installiert sind. Ihre Hauptfunktion besteht darin, das Austreten von heißen Gasen, Staub oder Prozessmaterialien in die Umgebung zu verhindern, wodurch Bediener direkt geschützt und eine Kontamination der Ausrüstung vermieden wird.

Die Rolle hydraulischer Schieber

Hydraulische Schiebevorrichtungen werden eingesetzt, um die axiale Bewegung und Positionierung des Ofens zu steuern. Diese kontrollierte Kraft stellt sicher, dass der Ofen richtig auf seinen Auflagen ausgerichtet bleibt, wodurch gefährliche mechanische Spannungen vermieden und eine reibungslose, zuverlässige Rotation gewährleistet wird.

Maßnahmen zum Schutz des Bedieners

Bei Anwendungen, die bestimmte Prozessenergien beinhalten, werden zusätzliche Maßnahmen ergriffen, um die Sicherheit des Bedieners zu gewährleisten. Dies kann den Schutz vor elektromagnetischer Strahlung und regelmäßige Überwachung umfassen, um eine sichere Arbeitsumgebung zu garantieren.

Gewährleistung von Betriebszeit und Konsistenz

Zuverlässigkeit bedeutet nicht nur, katastrophales Versagen zu vermeiden, sondern auch, Tag für Tag eine konsistente, vorhersehbare Leistung zu erbringen. Moderne Öfen erreichen dies durch hochentwickelte Überwachung und Steuerung.

Fortschrittliche Steuerung und Echtzeitüberwachung

Moderne Drehrohröfen sind mit fortschrittlichen Steuerungssystemen ausgestattet, die eine Echtzeitüberwachung aller kritischen Parameter ermöglichen. Dies erlaubt präzise Prozesseinstellungen und, was entscheidend ist, die frühzeitige Erkennung potenzieller Probleme, bevor diese zu kostspieligen Ausfallzeiten oder Sicherheitsvorfällen führen können.

Flexible Heizmethoden für Prozessstabilität

Die Art der Beheizung ist entscheidend für die Prozessstabilität. Öfen können indirekt (mit elektrischen Heizelementen außerhalb der Hülle) oder direkt (mit einem Brenner innerhalb der Hülle) beheizt werden. Die Wahl hängt von der Anwendung ab, wobei elektrische Wärme eine einfachere Temperaturregelung bietet und direkte Verbrennung eine hohe thermische Leistung ermöglicht.

Verständnis der Kompromisse

Die Auswahl eines Drehrohrofens erfordert das Verständnis der inhärenten Kompromisse in seinem Design. Dies sind keine Mängel, sondern technische Entscheidungen, die das System für bestimmte Ziele optimieren.

Heizmethode: Präzision vs. Leistung

Die indirekte elektrische Beheizung bietet eine überlegene Temperaturkontrolle und eine sauberere Prozessumgebung, da das Material nie mit Verbrennungsprodukten in Kontakt kommt. Sie ist jedoch für Anwendungen mit sehr hohen Temperaturen weniger energieeffizient. Die direkt befeuerte Gasbeheizung ist leistungsstark und effizient, bietet aber eine weniger präzise Kontrolle und kann Verunreinigungen durch die Flamme einführen.

Systemkomplexität: Erweiterte Funktionen vs. Wartung

Die Einbeziehung von hydraulischen Systemen und fortschrittlichen Steuerungen erhöht die Sicherheit und betriebliche Konsistenz erheblich. Der Kompromiss ist eine höhere Systemkomplexität. Obwohl diese Komponenten auf Zuverlässigkeit ausgelegt sind, erfordern sie im Vergleich zu einem einfacheren mechanischen System spezielles Wissen für Wartung und Fehlerbehebung.

Die richtige Wahl für Ihre Anwendung treffen

Ihre spezifischen Prozessziele sollten die Konfiguration Ihres Drehrohrofen-Systems bestimmen.

- Wenn Ihr Hauptaugenmerk auf Prozessreinheit und präziser Temperaturkontrolle liegt: Ein indirekt beheizter Ofen mit einem fortschrittlichen Echtzeit-Steuerungssystem ist die optimale Wahl.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz für robuste Materialien liegt: Ein direkt befeuerter Ofen kann eine leistungsstärkere und kostengünstigere thermische Lösung bieten.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Betriebsrisiken und Ausfallzeiten liegt: Priorisieren Sie Investitionen in hochwertige Dichtungsvorrichtungen, hydraulische Positionierungssysteme und umfassende Überwachung.

Indem Sie verstehen, wie diese integrierten Systeme zur Leistung beitragen, können Sie zuversichtlich einen Drehrohrofen spezifizieren, der die höchsten Standards für Sicherheit und langfristige Zuverlässigkeit erfüllt.

Zusammenfassungstabelle:

| Merkmal | Hauptvorteil |

|---|---|

| Hochwertige Stahlanfertigung | Hält extremen thermischen und mechanischen Belastungen stand |

| Automatisches Schweißen | Gewährleistet einheitliche, hochfeste Schweißnähte für Langlebigkeit |

| Hydraulische Schiebevorrichtungen | Erhält die richtige Ausrichtung und verhindert mechanische Beanspruchung |

| Fortschrittliche Dichtungsvorrichtungen | Verhindert das Austreten von Gasen und Materialien für die Sicherheit des Bedieners |

| Echtzeit-Überwachungssysteme | Ermöglicht frühzeitige Fehlererkennung und präzise Prozesssteuerung |

| Flexible Heizmethoden | Unterstützt die Prozessstabilität durch indirekte oder direkte Beheizung |

Bereit, die Sicherheit und Effizienz Ihres Labors mit einem kundenspezifischen Drehrohrofen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktpalette, einschließlich Drehrohrofen, Muffel-, Rohr-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, ist auf Ihre einzigartigen experimentellen Bedürfnisse zugeschnitten und bietet tiefgreifende Anpassungsmöglichkeiten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere zuverlässigen und sicheren Drehrohröfen Ihre Prozesse optimieren und langfristigen Mehrwert liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

Andere fragen auch

- Was sind die Hauptkomponenten beim Bau eines Drehrohrofens? Ein Leitfaden zu den Kernsystemen

- Wie bewegt sich das Rohmehl im Drehrohrofen? Beherrschen Sie den kontrollierten Fluss für eine effiziente Verarbeitung

- Welche Trocknungsanwendungen haben elektromagnetische Drehöfen? Entdecken Sie effiziente, präzise Trocknungslösungen

- Was ist ein elektrisch beheizter Drehrohrofen und welche Industrien nutzen ihn? Entdecken Sie Präzisionserhitzung für hochreine Materialien

- Was ist das grundlegende Funktionsprinzip eines Drehrohrofens? Beherrschen Sie die Effizienz der industriellen thermischen Verarbeitung