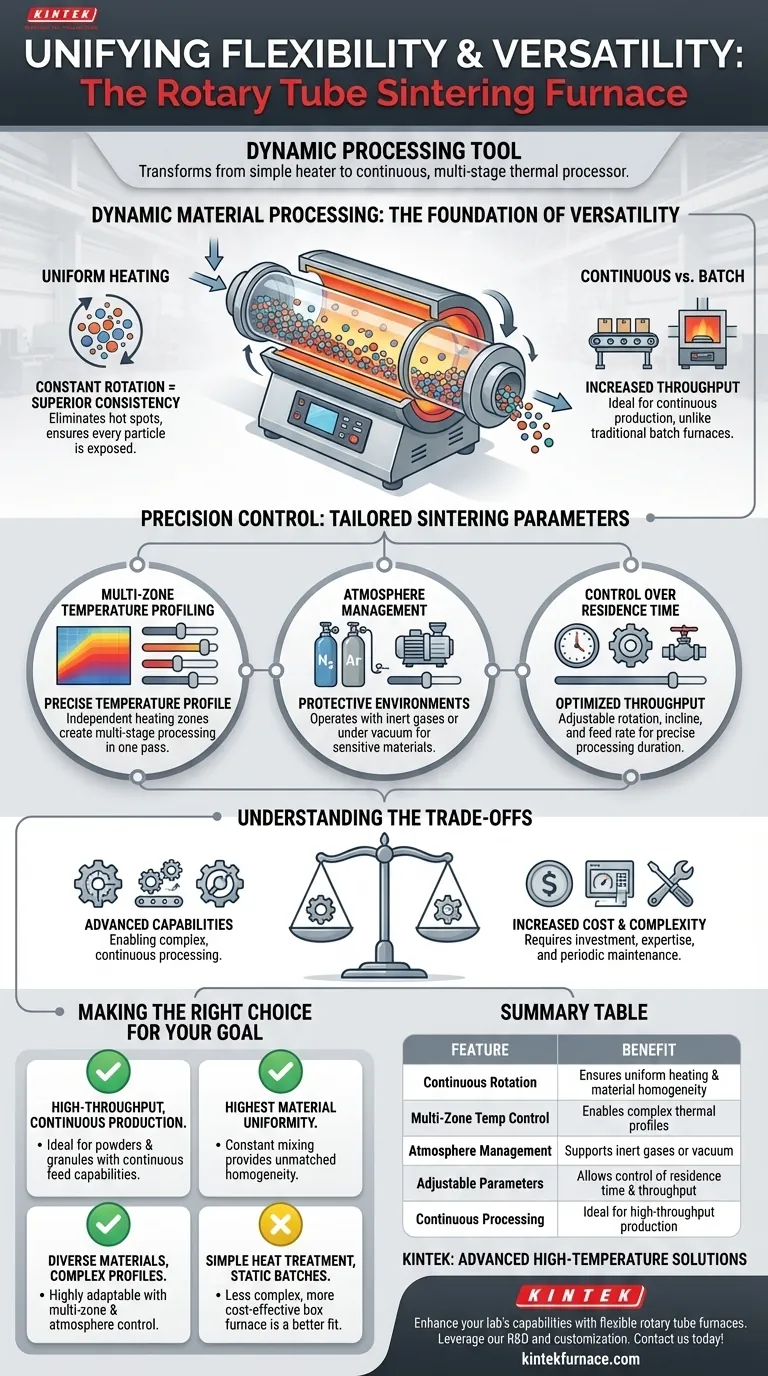

Die Flexibilität eines Drehrohrofens ergibt sich aus seiner einzigartigen Kombination aus dynamischem Materialhandling und präziser Umgebungssteuerung. Im Gegensatz zu statischen Öfen bietet seine Fähigkeit, das Verarbeitungsrohr kontinuierlich zu drehen, eine unübertroffene Gleichmäßigkeit der Erwärmung, während Funktionen wie die Mehrzonen-Temperaturregelung, die Atmosphärenverwaltung und anpassbare physikalische Parameter es ermöglichen, sich an eine Vielzahl von Materialien und Produktionsgrößen anzupassen.

Der Kernwert eines Drehrohrofens liegt nicht nur in einer einzelnen Funktion, sondern darin, wie seine integrierten Systeme für Rotation, Temperatur und Atmosphärenkontrolle zusammenwirken. Dies verwandelt ihn von einem einfachen Heizgerät in ein dynamisches Verarbeitungswerkzeug, das die kontinuierliche Produktion und komplexe, mehrstufige thermische Profile bewältigen kann, die in statischen Systemen unmöglich sind.

Die Grundlage der Vielseitigkeit: Dynamische Materialverarbeitung

Der grundlegende Unterschied zwischen einem Drehrohrofen und anderen Typen ist seine Bewegung. Diese einzelne Eigenschaft eröffnet erhebliche Verarbeitungsvorteile.

Gleichmäßige Erwärmung durch kontinuierliche Rotation

Das ständige Taumeln des Materials im rotierenden Rohr ist die Hauptursache für seine hohe Ausgabequalität. Diese Bewegung gewährleistet, dass jedes Partikel gleichmäßig der Wärmequelle ausgesetzt wird.

Dies eliminiert Hotspots und Temperaturgradienten, die in statischen Öfen üblich sind, wo Material am Boden und in der Mitte möglicherweise unterhitzt wird. Das Ergebnis ist eine überlegene Prozesskonsistenz und Materialhomogenität.

Ermöglichung kontinuierlicher vs. Batch-Verarbeitung

Der Ofen kann in einem Neigungswinkel eingestellt werden, und die Rotationsgeschwindigkeit kann präzise gesteuert werden. Dies ermöglicht es, Material an einem Ende einzufüllen und es allmählich zum anderen Ende für die Entladung zu transportieren.

Diese Fähigkeit macht den Drehrohrofen ideal für die kontinuierliche oder halbkontinuierliche Produktion, wodurch der Durchsatz im Vergleich zur Einzelverarbeitung traditioneller Batch-Öfen dramatisch erhöht wird.

Präzise Kontrolle der Sinterparameter

Über die physikalische Bewegung hinaus bietet ein Drehrohrofen eine granulare Kontrolle über jeden kritischen Aspekt des thermischen Prozesses, wodurch er an spezifische Materialanforderungen angepasst werden kann.

Mehrzonen-Temperaturprofilierung

High-End-Modelle sind mit mehreren, unabhängig voneinander gesteuerten Heizzonen entlang der Rohrlänge ausgestattet. Dies ermöglicht die Erstellung eines präzisen Temperaturprofils.

Ein Material kann in der ersten Zone vorgeheizt, in den mittleren Zonen bei einer Spitzentemperatur gesintert und dann in den letzten Zonen kontrolliert abgekühlt werden, alles in einem einzigen Durchgang. Dies ist entscheidend für komplexe Materialien, die eine mehrstufige Verarbeitung erfordern.

Ausgeklügelte Atmosphärenverwaltung

Das Sintern erfordert oft eine bestimmte Umgebung, um Oxidation zu verhindern oder bestimmte Reaktionen zu fördern. Drehrohröfen sind für den Betrieb mit einer Vielzahl von Atmosphären ausgelegt.

Sie können mit schützenden Inertgasen wie Stickstoff oder Argon gespült werden, oder sie können unter Vakuum betrieben werden. Diese Anpassungsfähigkeit macht sie für die Verarbeitung empfindlicher Metalle, Keramiken und chemischer Verbindungen geeignet.

Kontrolle über Verweilzeit und Durchsatz

Die Flexibilität erstreckt sich auf die Produktionsrate. Die Kombination aus dem Neigungswinkel des Rohrs, seiner Rotationsgeschwindigkeit und der Materialzuführrate gibt einem Bediener eine präzise Kontrolle darüber, wie lange das Material im Ofen verbleibt – seine Verweilzeit.

Dies ermöglicht die Optimierung des Prozesses für verschiedene Partikelgrößen, Dichten und thermische Anforderungen, wodurch ein vollständiges und effizientes Sintern gewährleistet wird, sei es für kleine F&E-Chargen oder die Großproduktion.

Die Kompromisse verstehen

Obwohl sehr vielseitig, ist der Drehrohrofen nicht universell überlegen. Seine fortschrittlichen Fähigkeiten bringen spezifische Überlegungen mit sich.

Die Kosten der Anpassung

Die Funktionen, die Flexibilität bieten – mehrere Heizzonen, fortschrittliche Automatisierung, Vakuumkompatibilität und robuste Rotationsmechanismen – erhöhen die anfänglichen Kosten und die Komplexität des Ofens im Vergleich zu einem einfacheren Kasten- oder statischen Rohrofen.

Betriebliche Komplexität

Mit mehr zu steuernden Variablen (Rotationsgeschwindigkeit, Neigungswinkel, Zuführrate, Mehrzonentemperaturen) erfordert die Optimierung eines Prozesses mehr technisches Fachwissen. Die perfekte Rezeptur für ein neues Material zu finden, kann eine steilere Lernkurve erfordern.

Wartungsüberlegungen

Der Rotationsmechanismus, einschließlich der für die Atmosphärenkontrolle erforderlichen Dichtungen, führt bewegliche Teile ein, die in einem statischen Ofen nicht vorhanden sind. Diese Komponenten erfordern regelmäßige Inspektion und Wartung, um langfristige Zuverlässigkeit und Leistung zu gewährleisten.

Die richtige Wahl für Ihr Ziel

Die Auswahl des richtigen Ofens hängt vollständig von Ihren spezifischen Verarbeitungsanforderungen und dem Betriebsumfang ab.

- Wenn Ihr Hauptaugenmerk auf einem hohen Durchsatz und der kontinuierlichen Produktion von Pulvern oder Granulaten liegt: Der Drehrohrofen ist aufgrund seiner kontinuierlichen Zufuhr- und Entladefähigkeiten die ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen höchster Materialgleichmäßigkeit liegt: Die konstante Mischwirkung des Drehrohrofens bietet eine Homogenität, die in statischen Systemen schwer zu erreichen ist.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung verschiedener Materialien liegt, die komplexe thermische Profile erfordern: Die Mehrzonen-Temperaturregelung und Atmosphärenverwaltung machen ihn zu einem hochgradig anpassungsfähigen Werkzeug sowohl für Forschung und Entwicklung als auch für die Produktion.

- Wenn Ihr Hauptaugenmerk auf der einfachen Wärmebehandlung eines einzelnen, festen Objekts oder kleiner, statischer Chargen liegt: Ein weniger komplexer und kostengünstigerer Kasten- oder statischer Rohrofen ist wahrscheinlich besser geeignet.

Letztendlich ermöglicht Ihnen der Drehrohrofen, über die einfache Batch-Heizung hinauszugehen und dynamische, kontinuierliche thermische Prozesse zu meistern.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Kontinuierliche Rotation | Gewährleistet gleichmäßige Erwärmung und Materialhomogenität |

| Mehrzonen-Temperaturregelung | Ermöglicht komplexe thermische Profile für verschiedene Materialien |

| Atmosphärenverwaltung | Unterstützt Inertgase oder Vakuum für empfindliche Prozesse |

| Einstellbare Parameter | Ermöglicht die Steuerung von Verweilzeit und Durchsatz |

| Kontinuierliche Verarbeitung | Ideal für die Produktion von Pulvern und Granulaten mit hohem Durchsatz |

Bereit, die Fähigkeiten Ihres Labors mit einem flexiblen Drehrohrofen zu erweitern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke Tiefenanpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Ob in F&E oder Produktion, wir können Ihnen helfen, eine überlegene thermische Verarbeitung zu erreichen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren spezifischen Anforderungen zugute kommen können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen