Im Grunde sind Schmelzöfen (Rotationsöfen) wahre thermische Arbeitstiere, die in der Metallurgie, der chemischen Verarbeitung und im Umweltmanagement eingesetzt werden. Ihre Hauptanwendungen umfassen die Hochtemperaturverarbeitung von losen Materialien wie Pulvern und Granulaten für Aufgaben wie Kalzinierung, Metallrückgewinnung, Materialsynthese und Abfallbehandlung.

Der wahre Wert eines Schmelzofens liegt nicht nur in seiner Fähigkeit, hohe Temperaturen zu erzeugen, sondern auch in seiner kontinuierlichen, trudelnden Bewegung. Diese Rotation garantiert jeder einzelnen Partikel eine gleichmäßige Hitzeexposition und macht ihn zur überlegenen Wahl für die Verarbeitung von Schüttgut, das eine konsistente thermische Behandlung erfordert.

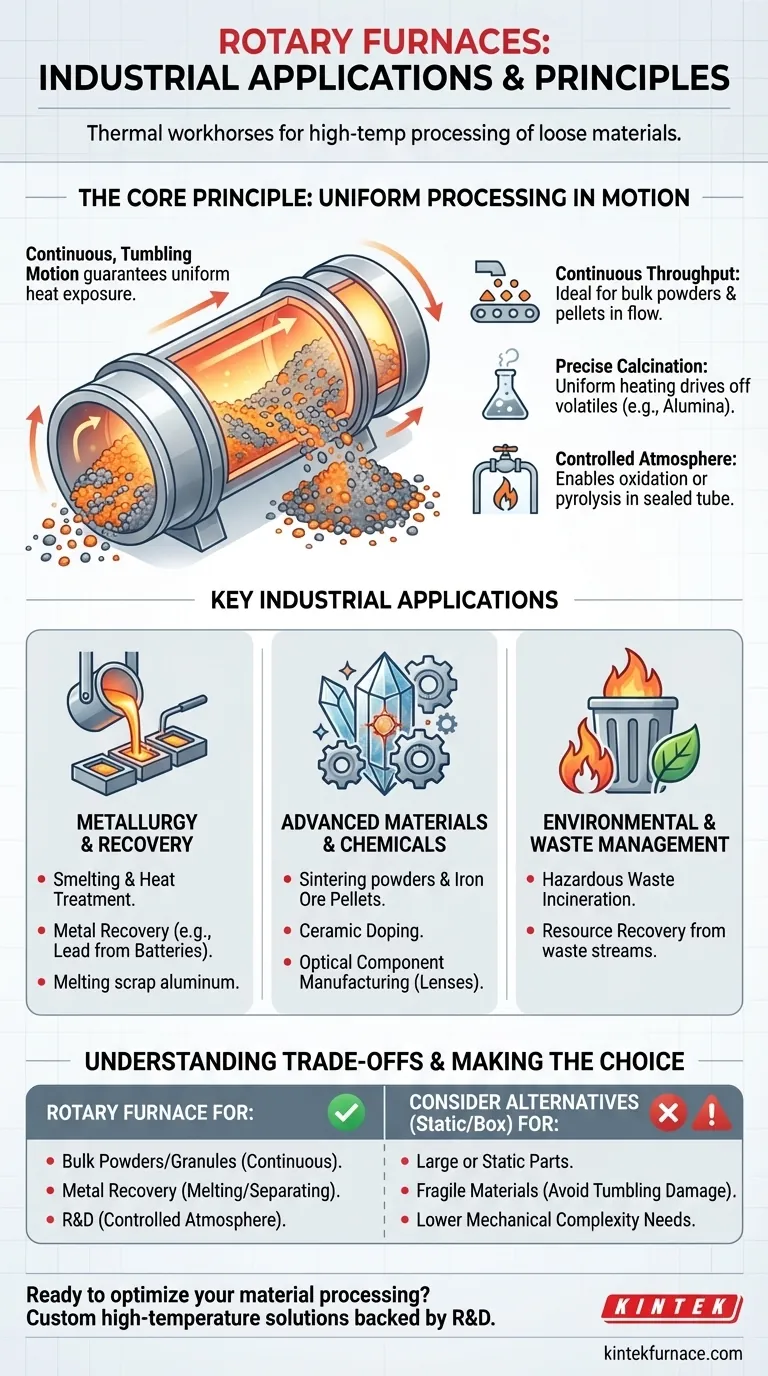

Das Kernprinzip: Gleichmäßige Verarbeitung in Bewegung

Das definierende Merkmal eines Schmelzofens ist seine sich langsam drehende zylindrische Kammer, die typischerweise in einem leichten Winkel geneigt ist. Dieses Design ist nicht zufällig; es ist der Schlüssel zu seiner Wirksamkeit in spezifischen industriellen Prozessen.

Kontinuierlicher Durchsatz für Schüttgüter

Die sanfte Taumelbewegung stellt sicher, dass das gesamte Materialvolumen ständig gemischt und der Wärmequelle ausgesetzt wird. Dies ist ideal für die Verarbeitung loser Materialien wie Pulver, Pellets und Aggregate in einem kontinuierlichen Durchfluss.

Dies steht im Gegensatz zu statischen Öfen, bei denen das Material am Boden eines Tiegel viel weniger Wärme aufnehmen kann als das Material oben.

Erreichen einer präzisen thermischen Zersetzung (Kalzinierung)

Die Kalzinierung ist ein Prozess, der Wärme nutzt, um flüchtige Stoffe (wie Wasser oder CO₂) auszutreiben und eine thermische Zersetzung einzuleiten. Schmelzöfen sind hierfür hervorragend geeignet.

Anwendungen wie die Herstellung von Aluminiumoxid oder das Rösten von Erzen stützen sich auf diese gleichmäßige Erwärmung, um sicherzustellen, dass das Endprodukt die gewünschte chemische Zusammensetzung und Reinheit aufweist.

Kontrollierte atmosphärische Reaktionen

Das abgedichtete Rohr eines Schmelzofens ermöglicht eine präzise Kontrolle über die innere Atmosphäre. Dies ist entscheidend für Prozesse, die in spezifischen gasförmigen Umgebungen ablaufen müssen.

Diese Fähigkeit wird für die Oxidation (Einführung von Sauerstoff zur Änderung der Materialchemie) oder die Pyrolyse (thermische Zersetzung in einer sauerstofffreien Umgebung) genutzt.

Wichtige industrielle Anwendungen

Die einzigartige Konstruktion von Schmelzöfen macht sie in mehreren Schlüsselbranchen unverzichtbar. Ihre Vielseitigkeit ermöglicht es ihnen, alles von der Verarbeitung von Rohmaterialien bis hin zur Zerstörung gefährlicher Abfälle zu handhaben.

Metallurgie und Metallrückgewinnung

In der Metallurgie werden diese Öfen zum Schmelzen von Metallen und Legierungen, zum Einschmelzen von Schrottaluminium und zur Wärmebehandlung von Schmiedeteilen eingesetzt.

Eine bedeutende Anwendung ist die Rückgewinnung wertvoller Metalle aus industriellen Nebenprodukten, wie die Rückgewinnung von Blei aus Batterieschrott. Der Ofen schmilzt die Materialien effizient ein und ermöglicht so die Trennung.

Fortschrittliche Materialien und Chemikalien

Schmelzöfen sind entscheidend für die Herstellung fortschrittlicher Materialien. Dazu gehören das Sintern von Pulvern zur Erhöhung ihrer Dichte und Festigkeit, die Herstellung von Eisenerzpellets und das Dotieren von Keramiken zur Veränderung ihrer Eigenschaften.

Sie werden auch zum Beschichten von Pulvern und sogar zur Herstellung hochpräziser optischer Komponenten wie Linsen und Teleskopspiegel verwendet, bei denen die thermische Gleichmäßigkeit von größter Bedeutung ist.

Umwelt- und Abfallwirtschaft

Die hohen, eingeschlossenen Temperaturen eines Schmelzofens machen ihn zu einem wirksamen Werkzeug zur sicheren Verbrennung gefährlicher Industrie- oder medizinischer Abfälle.

Über die Zerstörung hinaus werden sie auch zur Rückgewinnung wertvoller Substanzen aus Abfallströmen eingesetzt, wodurch eine Belastung in einen Vermögenswert umgewandelt wird.

Die Abwägungen verstehen

Obwohl unglaublich vielseitig, ist ein Schmelzofen keine universelle Lösung. Das Verständnis seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Nicht für große oder statische Teile geeignet

Die grundlegende Taumelbewegung macht diese Öfen ungeeignet für die Wärmebehandlung großer, einteiliger Komponenten oder Gegenstände, die während des Prozesses stationär bleiben müssen. Ein Stapel- oder Kammerofen ist das richtige Werkzeug für diese Aufgabe.

Mechanische Komplexität

Der Rotationsmechanismus, einschließlich Dichtungen, Lager und Antriebssysteme, führt zu mechanischer Komplexität im Vergleich zu einem statischen Ofen. Dies erfordert spezifische Wartungsanforderungen, um einen zuverlässigen Langzeitbetrieb zu gewährleisten.

Potenzial für Materialschäden

Die Taumelbewegung kann, obwohl sie sanft ist, zu Abrieb oder Beschädigung extrem spröder oder empfindlicher Materialien führen. Die Eignung des Materials für diese Art der Verarbeitung muss berücksichtigt werden.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl der richtigen thermischen Ausrüstung hängt vollständig von Ihrem Materialtyp und Ihren Prozesszielen ab.

- Wenn Ihr Hauptaugenmerk auf der kontinuierlichen Verarbeitung von Schüttpulvern oder granulierten Materialien liegt: Ein Schmelzofen ist aufgrund seiner effizienten, gleichmäßigen Erwärmung wahrscheinlich die ideale Lösung.

- Wenn Ihr Hauptaugenmerk auf der Metallrückgewinnung aus Schrott oder Nebenprodukten liegt: Die Taumelbewegung und die Hochtemperaturfähigkeit machen ihn sehr effektiv beim Schmelzen und Trennen von Materialien.

- Wenn Ihr Hauptaugenmerk auf der Wärmebehandlung einer einzelnen, großen oder statischen Komponente liegt: Sie sollten eine statische Alternative in Betracht ziehen, wie einen Kammer- oder Stapelofen, da die Taumelbewegung ungeeignet ist.

- Wenn Ihr Hauptaugenmerk auf F&E neuer Materialien in einer kontrollierten Atmosphäre liegt: Ein Labor-Schmelzrohrfurnier bietet die Präzision und Vielseitigkeit, die für die Probenvorbereitung und -prüfung erforderlich sind.

Letztendlich brilliert der Schmelzofen überall dort, wo die gleichmäßige, kontinuierliche Verarbeitung loser Materialien der kritische Weg zum Erfolg ist.

Zusammenfassungstabelle:

| Anwendungsbereich | Wichtige Verwendungen |

|---|---|

| Metallurgie | Schmelzen, Metallrückgewinnung (z. B. Blei aus Batterien), Wärmebehandlung |

| Chemische Verarbeitung | Kalzinierung (z. B. Aluminiumoxid-Herstellung), Materialsynthese, Pyrolyse |

| Umweltmanagement | Verbrennung gefährlicher Abfälle, Ressourcengewinnung aus Abfallströmen |

| Fortschrittliche Materialien | Sintern, Herstellung von Eisenerzpellets, Dotierung von Keramiken, Herstellung optischer Komponenten |

Bereit, Ihre Materialverarbeitung mit einem kundenspezifischen Schmelzofen zu optimieren? Bei KINTEK nutzen wir außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unser Produktportfolio umfasst Schmelzöfen, Muffelöfen, Rohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Fähigkeiten zur Tiefenanpassung unterstützt werden, um einzigartige experimentelle und industrielle Anforderungen präzise zu erfüllen. Ob Sie in der Metallurgie, der chemischen Verarbeitung oder im Umweltmanagement tätig sind, wir können Ihnen helfen, eine gleichmäßige Erwärmung und kontinuierliche Durchsatzleistung zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Effizienz und Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit