Im Wesentlichen besteht die Rolle der Verbrennung in einem Drehrohrofen darin, als Motor zu fungieren, der thermische Energie erzeugt, während die Gasströmung als kritisches Liefersystem dient, das diese Energie auf das zu verarbeitende Material überträgt. Diese beiden miteinander verbundenen Elemente sind nicht nur betriebliche Details; sie sind die Haupthebel zur Steuerung der gesamten chemischen oder physikalischen Umwandlung, die im Ofen stattfindet.

Ein Drehrohrofen ist ein dynamischer Wärmetauscher. Um seine Leistung zu beherrschen, muss man verstehen, dass die Verbrennung die Energiequelle ist und die Gasströmung der Mechanismus, um diese Energie präzise auf das Material anzuwenden, um das gewünschte Ergebnis effizient und konstant zu erzielen.

Die Kernfunktion: Wärme erzeugen und übertragen

Um den Ofen zu verstehen, muss man ihn zunächst als ein System betrachten, das für einen einzigen Zweck konzipiert ist: gesteuerte Wärmeübertragung. Verbrennung und Gasströmung sind die beiden Seiten dieser Medaille.

Verbrennung als Motor des Ofens

Die Hauptfunktion der Verbrennung besteht darin, die im Brennstoff (wie Kohle, Gas oder Öl) gespeicherte chemische Energie als thermische Energie oder Wärme freizusetzen. Dieser Prozess ist die einzige Wärmequelle des Ofens.

Das Ziel ist immer eine vollständige Verbrennung. Dies stellt sicher, dass die maximal mögliche Energiemenge aus dem Brennstoff gewonnen wird, was sich direkt auf eine höhere Energieeffizienz und niedrigere Betriebskosten auswirkt. Unvollständige Verbrennung verschwendet nicht nur Brennstoff, sondern kann auch zu inkonsistenter Erwärmung und der Produktion unerwünschter Nebenprodukte führen.

Gasströmung als Wärmeübertragungssystem

Sobald Wärme erzeugt ist, muss sie an das Material abgegeben werden. Dies ist die Aufgabe der heißen Verbrennungsgase, die durch die Länge des Ofens strömen.

Bei den meisten Bauweisen verwenden Öfen ein Gegenstromsystem. Das feste Material wird in das höhere, kühlere Ende eingeführt und rieselt langsam nach unten, während das heiße Gas vom Brenner am unteren Ende nach oben strömt. Dieses Design ist außerordentlich effizient, da die heißesten Gase auf das am weitesten verarbeitete Material treffen und die kühleren Gase das neu in den Ofen eintretende Material vorwärmen.

Wie die Gasströmung die Ofenleistung bestimmt

Die Steuerung des Heißgasstroms ist genauso wichtig wie seine Erzeugung. Die Geschwindigkeit und die Eigenschaften der Gasströmung beeinflussen direkt die Effizienz des Prozesses und die Qualität des Endprodukts.

Steuerung des Temperaturprofils des Ofens

Das Zusammenspiel zwischen dem heißen Gas und dem bewegten Material erzeugt ein Temperaturprofil entlang der Länge des Ofens. Durch Anpassung der Brennstoffzufuhr (Verbrennungsintensität) und des Zugs (Gasströmungsgeschwindigkeit) können Bediener dieses Profil präzise steuern.

Diese Steuerung ist unerlässlich für Prozesse, die unterschiedliche Temperaturzonen erfordern, wie z. B. die Umwandlung von Kalkstein in Zementklinker, bei der verschiedene chemische Reaktionen bei spezifischen Temperaturen und Stadien ablaufen müssen.

Maximierung der Wärmeübertragungseffizienz

Die Effektivität der Wärmeübertragung hängt von mehreren Faktoren ab, darunter der Temperaturunterschied zwischen Gas und Material sowie der Verweilzeit beider.

Eine langsamere Gasgeschwindigkeit gibt dem Materialbett mehr Zeit, Wärme aufzunehmen und abzugeben. Die Strömung muss jedoch schnell genug sein, um die Wärme effektiv über die gesamte Länge des Ofens zu transportieren und sicherzustellen, dass das einströmende Material ordnungsgemäß vorgewärmt wird.

Auswirkungen auf die Produktqualität

Inkonsistente Verbrennung oder unregelmäßige Gasströmung führen direkt zu Problemen bei der Qualitätskontrolle. Instabile Bedingungen können „Hot Spots“ erzeugen, die das Material überbrennen oder sintern, oder „Kaltzonen“, die zu einer unvollständigen Reaktion führen.

Die gleichmäßige Bewegung des Gases stellt sicher, dass jedes Materialpartikel während seines Durchlaufs durch den Ofen für die richtige Zeit der entsprechenden Hitze ausgesetzt wird, was zu einem gleichmäßigen und qualitativ hochwertigen Endprodukt führt.

Verständnis der Kompromisse und Herausforderungen

Die Optimierung eines Drehrohrofens ist ein Balanceakt. Das Zusammenspiel von Verbrennung und Gasströmung bringt mehrere betriebliche Herausforderungen mit sich, die sorgfältig gemanagt werden müssen.

Unvollständige Verbrennung und Energieverschwendung

Eine vollständige Verbrennung erfordert ein präzises Brennstoff-Luft-Verhältnis. Zu wenig Luft führt dazu, dass unverbrannter Brennstoff verschwendet und über den Abluftkamin abgeführt wird. Zu viel überschüssige Luft kühlt die Flamme einfach ab, reduziert die Spitzentemperatur und trägt wertvolle Wärme aus dem System, wodurch die Effizienz sinkt.

Gasgeschwindigkeit im Vergleich zur Staubentwicklung

Es besteht ein wichtiger Kompromiss bei der Gasgeschwindigkeit. Während eine bestimmte Geschwindigkeit für eine effektive Wärmeübertragung erforderlich ist, können übermäßig hohe Gasgeschwindigkeiten wie ein starker Wind wirken.

Diese hohe Geschwindigkeit kann feine Partikel aus dem Materialbett aufnehmen und sie aus dem Ofen transportieren. Dies führt nicht nur zu einem Verlust an wertvollem Produkt, sondern kann auch zu Verstopfungen und Verschleiß in nachgeschalteten Anlagen wie Vorwärmern und Filtern führen.

Abwägung von Brennstoff, Luft und Materialzufuhr

Die drei Hauptvariablen – Brennstoffzufuhrrate, Luftzufuhr (Zug) und Materialzufuhrrate – sind tief miteinander verbunden. Eine Erhöhung der Materialzufuhr erfordert eine entsprechende Erhöhung von Brennstoff und Luft, um das Temperaturprofil aufrechtzuerhalten. Die Änderung einer Variablen ohne Anpassung der anderen stört das thermische Gleichgewicht des Ofens und beeinträchtigt Effizienz und Produktqualität.

Optimierung von Verbrennung und Gasströmung für Ihr Ziel

Die richtige Strategie hängt vollständig von Ihrem primären Ziel ab. Nutzen Sie diese Grundsätze, um Ihre betrieblichen Entscheidungen zu leiten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes liegt: Sie müssen sicherstellen, dass Ihr Brenner- und Zugsystem genügend Energie für eine vollständige Verbrennung bei höheren Materialzufuhrraten liefern kann.

- Wenn Ihr Hauptaugenmerk auf der Energieeffizienz liegt: Priorisieren Sie die Aufrechterhaltung der vollständigen Verbrennung mit der minimal notwendigen überschüssigen Luft und erwägen Sie die Implementierung von Wärmerückgewinnungssystemen, um Energie aus dem Austrittsgas aufzufangen.

- Wenn Ihr Hauptaugenmerk auf der Konsistenz der Produktqualität liegt: Konzentrieren Sie sich darauf, ein stabiles und reproduzierbares Temperaturprofil aufrechtzuerhalten, indem Sie das Brennstoff-Luft-Verhältnis und den Zug (Gasströmungsrate) des Ofens sorgfältig steuern.

Durch die Beherrschung der Prinzipien der Verbrennung und der Gasströmung erhalten Sie die direkte Kontrolle über die Leistung und das Ergebnis Ihres Drehrohrofenprozesses.

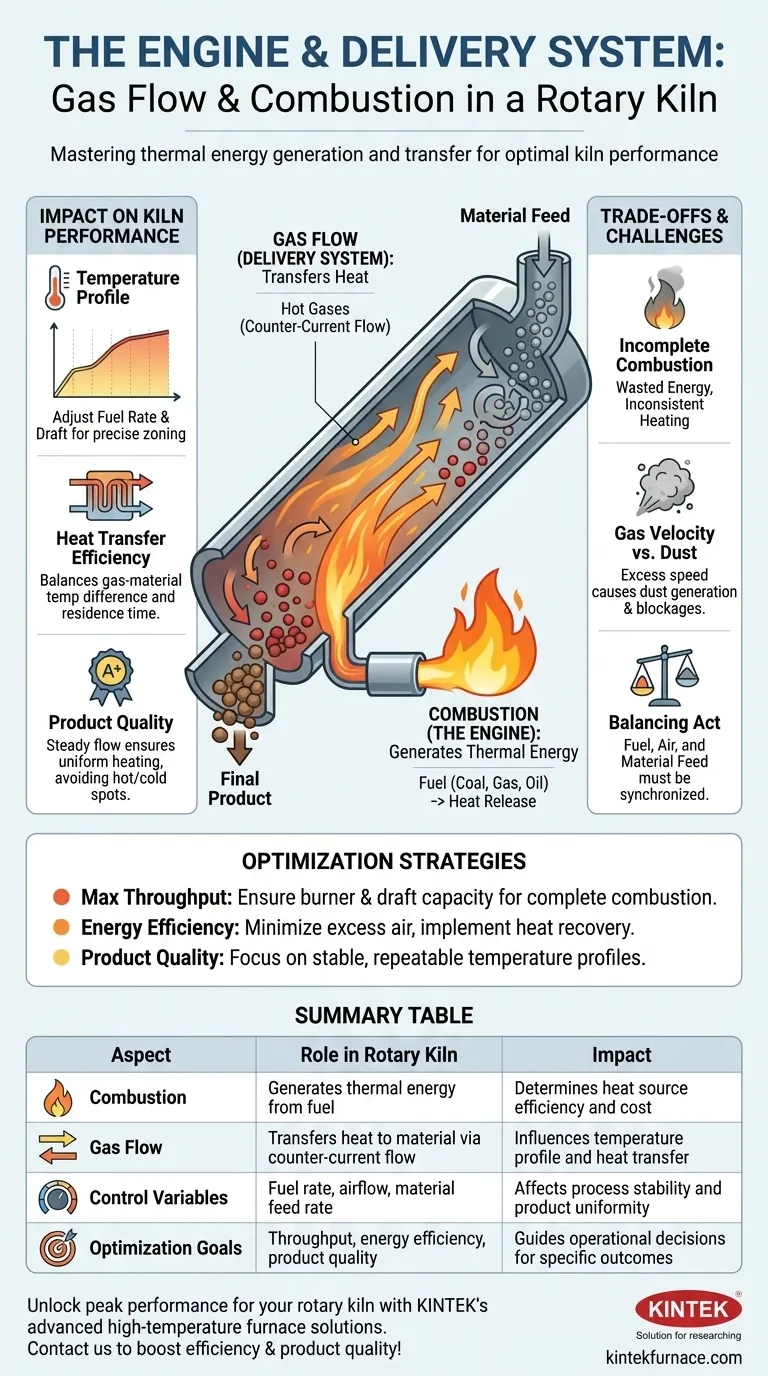

Zusammenfassungstabelle:

| Aspekt | Rolle im Drehrohrofen | Auswirkung |

|---|---|---|

| Verbrennung | Erzeugt thermische Energie aus Brennstoff | Bestimmt die Effizienz und die Kosten der Wärmequelle |

| Gasströmung | Überträgt Wärme durch Gegenstrom auf das Material | Beeinflusst das Temperaturprofil und die Wärmeübertragung |

| Steuerungsvariablen | Brennstoffrate, Luftzufuhr, Materialzufuhrrate | Beeinflusst die Prozessstabilität und Produktgleichmäßigkeit |

| Optimierungsziele | Durchsatz, Energieeffizienz, Produktqualität | Leitet betriebliche Entscheidungen für spezifische Ergebnisse |

Erschließen Sie Spitzenleistung für Ihren Drehrohrofen mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK. Durch die Nutzung herausragender F&E und Eigenfertigung bieten wir Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, alle mit tiefgreifender Anpassung, um Ihre einzigartigen Prozessanforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Effizienz und Produktqualität steigern kann!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

Andere fragen auch

- Welche Anwendungen haben Drehrohröfen in der Baustoffindustrie außer Zementklinker? Erläuterung wichtiger Anwendungen

- Was ist ein elektrisch beheizter Drehrohrofen und welche Industrien nutzen ihn? Entdecken Sie Präzisionserhitzung für hochreine Materialien

- Was sind die Hauptkomponenten beim Bau eines Drehrohrofens? Ein Leitfaden zu den Kernsystemen

- Welche Trocknungsanwendungen haben elektromagnetische Drehöfen? Entdecken Sie effiziente, präzise Trocknungslösungen

- Was ist das grundlegende Funktionsprinzip eines Drehrohrofens? Beherrschen Sie die Effizienz der industriellen thermischen Verarbeitung