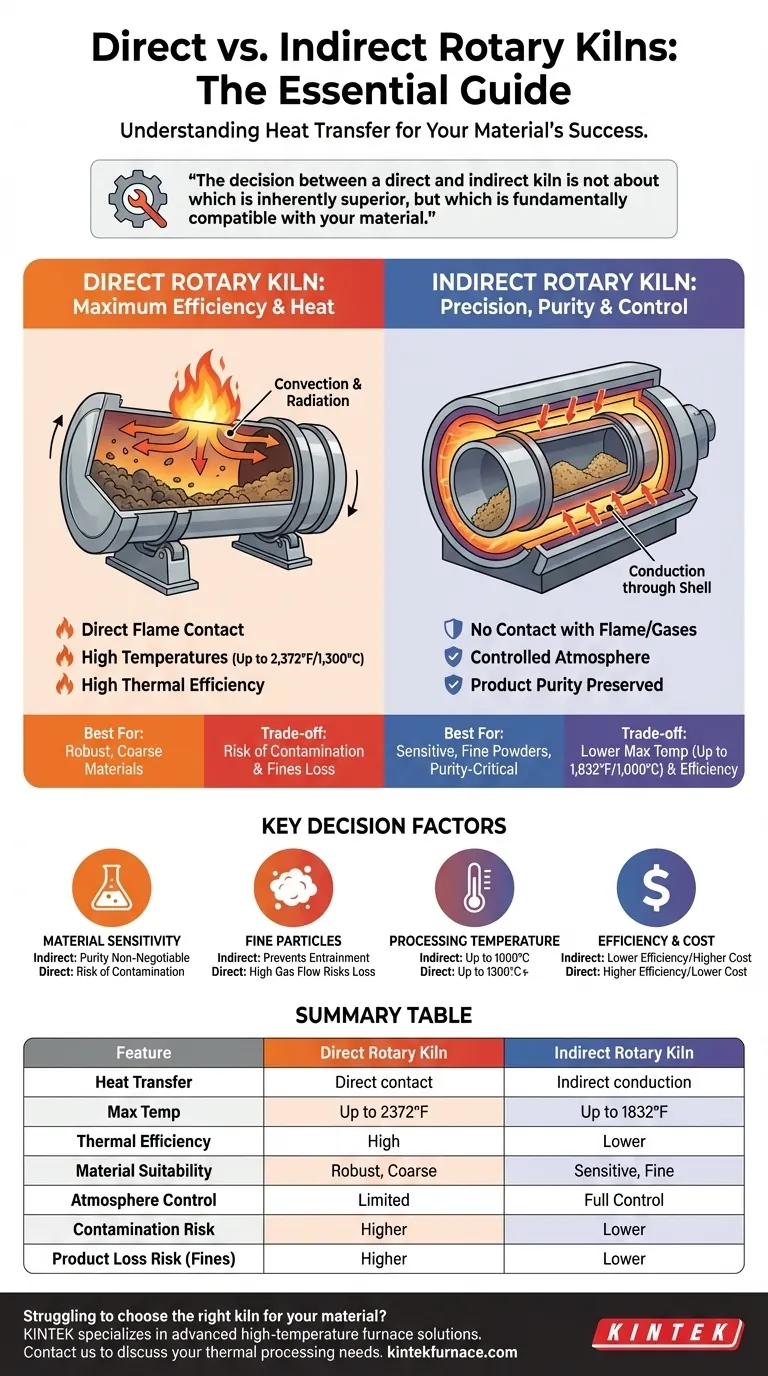

Der Hauptunterschied zwischen direkten und indirekten Drehrohröfen liegt in der Methode der Wärmeübertragung. Ein direkter Ofen erhitzt das Material durch direkten Kontakt mit der Flamme und den Verbrennungsgasen im Inneren der rotierenden Trommel. Im Gegensatz dazu erhitzt ein indirekter Ofen die Außenseite der Trommel und überträgt thermische Energie durch die Wand des Mantels auf das Material im Inneren, welches von der Wärmequelle isoliert bleibt.

Die Entscheidung zwischen einem direkten und einem indirekten Ofen hängt nicht davon ab, welcher von Natur aus überlegen ist, sondern welcher fundamental mit Ihrem Material kompatibel ist. Direkte Öfen bieten eine höhere thermische Effizienz und höhere Temperaturen, während indirekte Öfen die Prozesskontrolle und Reinheit bieten, die für empfindliche Materialien erforderlich sind.

Die Mechanik der Wärmeübertragung

Die Kernunterscheidung zwischen diesen beiden Ofentypen bestimmt ihre idealen Anwendungen, Effizienz und Betriebsparameter. Das Verständnis des Mechanismus jedes Typs ist der erste Schritt zu einer fundierten Wahl.

Direkt befeuerte Öfen: Maximale thermische Effizienz

Bei einem direkt befeuerten System injiziert ein Brenner eine Flamme und heiße Verbrennungsgase direkt in die rotierende Trommel. Das Material tummelt durch diesen Heißgasstrom.

Die Wärme wird sowohl durch Konvektion (durch das Gas) als auch durch Strahlung (von der Flamme und den heißen feuerfesten Wänden) direkt auf das Materialbett übertragen. Diese Methode ist sehr effizient, da die Wärmequelle in direktem Kontakt mit dem Produkt steht.

Aufgrund dieser direkten Übertragung können diese Öfen sehr hohe Prozesstemperaturen erreichen, oft bis zu 2.372 °F (1300 °C), was sie für anspruchsvolle thermische Prozesse wie die Kalzinierung von Petrolkoks oder Mineralien geeignet macht.

Indirekt befeuerte Öfen: Präzision und Reinheit

Ein indirekt befeuerter Ofen, manchmal auch als Kalzinierofen bezeichnet, hält das Material vollständig von den Verbrennungsgasen getrennt.

Die rotierende Trommel ist in einem Ofen eingeschlossen oder mit einem externen Heizelement umwickelt. Die Wärme wird auf die Außenseite des Ofenmantels aufgebracht und mittels Konduktion durch die Metallwand auf das Material übertragen.

Dieses Design ist unerlässlich, wenn direkter Kontakt mit Verbrennungsprodukten das Material verunreinigen würde oder wenn eine spezifische Prozessatmosphäre (z. B. inert, reduzierend oder sauerstofffrei) erforderlich ist. Der indirekte Heizweg begrenzt jedoch die maximale Temperatur, typischerweise auf etwa 1.832 °F (1000 °C).

Wichtige Entscheidungskriterien für Ihren Prozess

Die physikalischen und chemischen Eigenschaften Ihres Materials bestimmen fast immer die richtige Ofentechnologie.

Materialempfindlichkeit und chemische Integrität

Wenn Ihr Material empfindlich gegenüber Rauchgasen ist oder durch diese chemisch verändert werden kann, ist ein indirekter Ofen nicht verhandelbar. Dies gewährleistet die Produktreinheit durch die Schaffung einer kontrollierten Umgebung.

Dies ist entscheidend für Anwendungen wie die Herstellung von Spezialchemikalien, die Aktivierung von Kohle oder die Verarbeitung von Lebensmittelprodukten, bei denen Kontamination nicht akzeptabel ist.

Handhabung von feinen Partikeln

Direkt befeuerte Öfen arbeiten mit einer hohen Geschwindigkeit des Prozessgases, das durch die Trommel strömt. Dieser Gasstrom kann leicht feine Partikel aufnehmen und mitreißen, ein Phänomen, das als Mitreißen (Entrainment) bezeichnet wird.

Wenn Sie feine Pulver oder Materialien verarbeiten, die zu feinen Bestandteilen zerfallen, ist ein indirekter Ofen die bessere Wahl. Das Fehlen eines internen Gasflusses stellt sicher, dass Ihr wertvolles Produkt in der Trommel bleibt.

Erforderliche Prozesstemperatur

Für Prozesse, die Temperaturen erfordern, die ein indirekter Ofen nicht liefern kann, ist ein direkt befeuertes System die einzige Option. Sintern, bestimmte Arten der Kalzinierung und spezifische Reduktionsreaktionen erfordern oft die hohe Hitze, die nur die direkte Befeuerung effizient liefern kann.

Thermische Effizienz und Betriebskosten

Aufgrund des unmittelbaren Kontakts zwischen der Wärmequelle und dem Material sind direkt befeuerte Öfen thermisch effizienter. Es geht weniger Wärme an die Umgebung verloren, was zu einem geringeren Kraftstoffverbrauch bei gegebenem Durchsatz führt.

Indirekte Öfen verlieren naturgemäß etwas Energie vom externen Ofen an die Atmosphäre, was sie aus Sicht der Kraftstoffkosten weniger effizient und potenziell teurer im Betrieb macht.

Die Abwägungen verstehen

Die Wahl eines Ofens beinhaltet die Abwägung von Prozessanforderungen gegen Betriebseffizienz. Jeder Typ stellt einen grundlegenden Kompromiss dar.

Das Dilemma des direkten Ofens: Effizienz vs. Risiko

Mit einem direkten Ofen erhalten Sie hohe thermische Effizienz, höhere potenzielle Temperaturen und oft ein einfacheres Design.

Der Kompromiss ist das Risiko der Produktkontamination durch Verbrennungsgase und das Potenzial für erheblichen Produktverlust, wenn Sie feine Materialien verarbeiten. Sie eignen sich am besten für robuste, grobe oder Schüttgüter, deren Reinheit durch Rauchgas nicht beeinträchtigt wird.

Das Dilemma des indirekten Ofens: Kontrolle vs. Kosten

Mit einem indirekten Ofen erhalten Sie absolute Kontrolle über die Prozessatmosphäre, wodurch die Produktreinheit gewährleistet und der Verlust von Feinstaub verhindert wird.

Der Kompromiss ist eine geringere thermische Effizienz, was zu höheren Kraftstoffkosten führt. Das Design ist zudem komplexer, da es einen externen Ofen oder eine Heizmanschette beinhaltet, und es ist auf niedrigere maximale Betriebstemperaturen beschränkt.

Die richtige Wahl für Ihr Ziel treffen

Ihre Prozessziele weisen Sie direkt auf die richtige Technologie hin.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz und Energieeffizienz für ein robustes Material liegt: Ein direkt befeuerter Ofen ist fast immer die richtige Wahl.

- Wenn Ihr Hauptaugenmerk auf Produktreinheit, Vermeidung von Kontamination oder Verarbeitung feiner Pulver liegt: Ein indirekt befeuerter Ofen ist notwendig, um das Material zu schützen und Verluste zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf dem Betrieb in einer bestimmten Atmosphäre (z. B. inert oder reduzierend) liegt: Ein indirekt befeuerter Ofen ist Ihre einzige Option, da er das Material von den Verbrennungsgasen isoliert.

Letztendlich ist das Verständnis dieser grundlegenden Unterscheidung zwischen direktem Kontakt und kontrollierter Isolierung der Schlüssel zur Auswahl der richtigen thermischen Prozesstechnologie für Ihre spezifischen Bedürfnisse.

Zusammenfassungstabelle:

| Merkmal | Direkter Drehrohrofen | Indirekter Drehrohrofen |

|---|---|---|

| Wärmeübertragung | Direkter Kontakt mit Flamme und Gasen (Konvektion/Strahlung) | Indirekt durch den Ofenmantel (Konduktion) |

| Max. Temperatur | Bis zu 2.372 °F (1.300 °C) | Bis zu 1.832 °F (1.000 °C) |

| Thermische Effizienz | Hoch | Niedriger |

| Materialeignung | Robuste, grobe Materialien | Empfindliche, feine Pulver, reinheitskritisch |

| Atmosphärenkontrolle | Begrenzt, Verbrennungsgasen ausgesetzt | Volle Kontrolle, isolierte Umgebung |

| Kontaminationsrisiko | Höher | Niedriger |

| Verlustrisiko des Produkts | Höher für Feinstaub | Niedriger |

Fällt es Ihnen schwer, den richtigen Ofen für Ihr Material auszuwählen? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich kundenspezifischer Drehrohröfen, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Mit unserer hervorragenden F&E und Eigenfertigung gewährleisten wir eine optimale Leistung für Prozesse, die präzise Temperaturkontrolle, Reinheit oder Effizienz erfordern. Unabhängig davon, ob Sie mit empfindlichen Chemikalien, feinen Pulvern oder Hochtemperaturanwendungen zu tun haben, liefern unsere tiefgreifenden Anpassungsfähigkeiten zuverlässige Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre thermische Verarbeitung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

Andere fragen auch

- Wie schneidet ein Drehrohrofen im Vergleich zu einem Festbett-Ofen für Pulver ab? Optimierung der Gleichmäßigkeit in der Großserienproduktion

- Was ist das Funktionsprinzip eines Pyrolyse-Drehrohrreaktors? Effiziente Abfall-zu-Energie-Umwandlung

- Welche technischen Anforderungen werden an Heizgeräte für die Pyrolyse gestellt? Meisterung der Hochertrags-Bioölproduktion

- Warum müssen bei der Schmelze von Sphäroguss in einem Drehrohrofen eine präzise Temperaturmessung und eine Obergrenzenregelung implementiert werden?

- Was sind die Schlüsselkomponenten und Parameter eines Drehrohrofens? Optimieren Sie Ihre Hochtemperaturprozesse