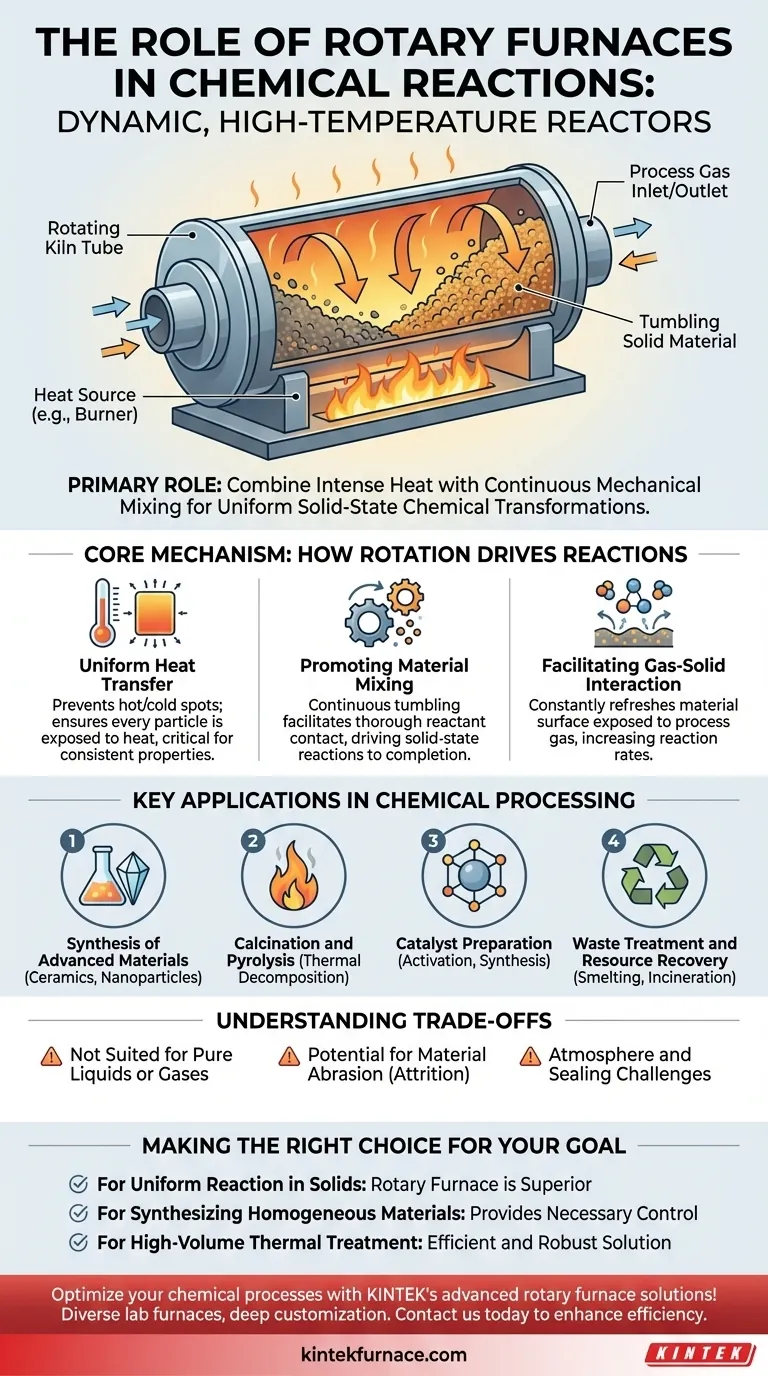

Bei chemischen Reaktionen fungiert ein Drehrohrofen als dynamischer Hochtemperaturreaktor zur Verarbeitung fester Materialien. Seine Hauptaufgabe besteht darin, intensive Hitze mit kontinuierlichem mechanischem Mischen zu kombinieren, um sicherzustellen, dass chemische Umwandlungen wie Synthese, Kalzinierung oder Pyrolyse gleichmäßig und vollständig im gesamten Schüttgut erfolgen.

Die entscheidende Erkenntnis ist, dass der Wert eines Drehrohrofens nicht nur in der von ihm gelieferten Wärme liegt, sondern in seiner ständigen Rotation. Diese Taumelbewegung garantiert eine gleichmäßige Wärmeexposition und Reaktantenmischung, was der Schlüssel zum Erreichen konsistenter Ergebnisse bei Festkörperreaktionen ist.

Der Kernmechanismus: Wie Rotation Reaktionen antreibt

Ein Drehrohrofen unterscheidet sich grundlegend von einem statischen Ofen. Sein rotierendes Rohr oder Brennofen ist der Motor, der spezifische chemische Ergebnisse durch physikalische Manipulation des zu verarbeitenden Materials ermöglicht.

Sicherstellung einer gleichmäßigen Wärmeübertragung

Das ständige Taumeln setzt jedes Partikel des Materials der Wärmequelle und den heißen Ofenwänden aus. Dies verhindert die Bildung von Hot Spots an der Außenseite und kalten, unreagierten Kernen im Materialbett.

Diese Gleichmäßigkeit ist entscheidend für Reaktionen, bei denen die Temperaturkontrolle direkt die Eigenschaften, Phase und Reinheit des Endprodukts bestimmt.

Förderung der Materialmischung

Damit Festkörperreaktionen stattfinden können, müssen die Reaktanten in engem physikalischem Kontakt stehen. Die kaskadierende und rollende Bewegung im Ofen mischt die Pulver oder Granulate kontinuierlich.

Dies stellt sicher, dass verschiedene Komponenten gründlich miteinander reagieren, wodurch die Reaktion wesentlich effizienter zum Abschluss gebracht wird, als dies bei einem statischen Prozess der Fall wäre.

Erleichterung der Gas-Feststoff-Interaktion

Viele chemische Prozesse, wie das Rösten oder Kalzinieren, erfordern eine Interaktion zwischen dem festen Material und einer bestimmten Gasatmosphäre.

Die Rotation erneuert ständig die Oberfläche des Materials, die dem Prozessgas ausgesetzt ist. Dies erhöht die Geschwindigkeit von Reaktionen wie Oxidation, Reduktion oder der Entfernung flüchtiger Verbindungen wie Wasser und Kohlendioxid dramatisch.

Schlüsselanwendungen in der chemischen Verarbeitung

Die einzigartige Kombination aus Wärme und Bewegung macht Drehrohröfen außergewöhnlich vielseitig. Sie sind eine Eckpfeilertechnologie in der Materialwissenschaft, Metallurgie und Umweltindustrie.

Synthese von Hochleistungsmaterialien

Drehrohröfen werden verwendet, um neue Materialien mit präzisen chemischen und strukturellen Eigenschaften herzustellen. Dazu gehören die Synthese von Hochleistungskeramiken, Metallpulvern zum Sintern und fortschrittlichen Materialien wie Nanopartikeln.

Die kontrollierte Umgebung stellt sicher, dass das Endprodukt homogen ist und strenge Spezifikationen erfüllt.

Kalzinierung und Pyrolyse

Kalzinierung ist ein Prozess, bei dem ein Feststoff auf eine hohe Temperatur erhitzt wird, um eine chemische Veränderung zu bewirken oder flüchtige Substanzen auszutreiben. Pyrolyse ist die thermische Zersetzung in Abwesenheit von Sauerstoff.

Drehrohröfen eignen sich hervorragend für diese Aufgaben, insbesondere für körnige oder pulverförmige Materialien. Sie werden häufig in der chemischen Verarbeitung und zur Rückgewinnung wertvoller Substanzen aus Industrieabfällen eingesetzt.

Katalysatorherstellung

Die Leistung eines chemischen Katalysators hängt oft von seiner Struktur und Oberfläche ab.

Die Verwendung eines Drehrohrofens ermöglicht die präzise thermische Behandlung, die zur Aktivierung von Katalysatoren oder deren Synthese erforderlich ist, und gewährleistet gleichmäßige Eigenschaften, die für ihre katalytische Aktivität unerlässlich sind.

Abfallbehandlung und Ressourcenrückgewinnung

In der Metallurgie und im Umweltmanagement sind Drehrohröfen Arbeitstiere. Sie werden zum Schmelzen von Metallen aus Erzen, zur Rückgewinnung von Blei aus Batterieabfällen und zur sicheren Verbrennung von Sondermüll eingesetzt.

Die robuste Bauweise und die effiziente Mischung dieser Öfen machen sie ideal für die Handhabung heterogener Materialien wie Industrieschrott und Nebenprodukte.

Die Kompromisse verstehen

Obwohl Drehrohröfen leistungsstark sind, sind sie keine Universallösung. Das Verständnis ihrer Einschränkungen ist der Schlüssel zu ihrer effektiven Nutzung.

Nicht für Flüssigkeiten oder Gase geeignet

Das Design ist für die Verarbeitung von Feststoffen, Pulvern und Schlämmen optimiert. Sie sind nicht das geeignete Werkzeug für rein flüssigphasige oder gasphasige Reaktionen, bei denen andere Reaktortypen wie Rührkessel oder Festbettreaktoren überlegen sind.

Potenzial für Materialabrieb

Die kontinuierliche Taumelbewegung kann für sehr empfindliche oder zerbrechliche Materialien ein Nachteil sein. Dieser mechanische Stress kann zum Partikelzerfall (Abrieb) führen, was für bestimmte Anwendungen unerwünscht sein kann.

Herausforderungen bei Atmosphäre und Abdichtung

Obwohl eine kontrollierte Atmosphäre erreichbar ist, kann die Aufrechterhaltung einer perfekten, hermetischen Abdichtung an einem großen, rotierenden Gerät komplexer und kostspieliger sein als bei einem statischen Chargenofen. Dies ist eine Überlegung für Reaktionen, die extrem hochreine Inertatmosphären erfordern.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer thermischen Verarbeitungsmethode hängt ausschließlich von der Form Ihres Materials und dem gewünschten chemischen Ergebnis ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine gleichmäßige Reaktion in einem festen Pulver oder Granulat zu erzielen: Ein Drehrohrofen ist die überlegene Wahl, um eine vollständige Mischung und eine konsistente Wärmeverteilung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Synthese homogener Materialien wie Keramik oder Katalysatoren liegt: Die dynamische Umgebung eines Drehrohrofens bietet die erforderliche Kontrolle, um Materialien mit konsistenten Eigenschaften herzustellen.

- Wenn Ihr Hauptaugenmerk auf der thermischen Hochdurchsatzbehandlung von Schüttgütern oder Abfällen liegt: Die kontinuierliche Verarbeitungsfähigkeit und das robuste Design eines industriellen Drehrohrofens machen ihn zur effektivsten Lösung.

Letztendlich macht die einzigartige Fähigkeit des Drehrohrofens, Wärme mit ständiger Bewegung zu kombinieren, ihn zu einem unverzichtbaren Werkzeug zur Manipulation der Chemie fester Materialien.

Zusammenfassungstabelle:

| Aspekt | Rolle bei chemischen Reaktionen |

|---|---|

| Gleichmäßige Wärmeübertragung | Verhindert Hot Spots und kalte Kerne für eine konsistente Temperaturkontrolle. |

| Materialmischung | Gewährleistet gründlichen Reaktantenkontakt für vollständige Festkörperreaktionen. |

| Gas-Feststoff-Interaktion | Verbessert die Reaktionsraten durch Erneuerung der Materialoberflächen mit Prozessgasen. |

| Schlüsselanwendungen | Synthese, Kalzinierung, Pyrolyse, Katalysatorherstellung und Abfallbehandlung. |

Optimieren Sie Ihre chemischen Prozesse mit den fortschrittlichen Drehrohrofenlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung beliefern wir verschiedene Labore mit Hochtemperaturöfen, die auf Festkörperreaktionen zugeschnitten sind. Unsere Produktlinie, darunter Drehrohröfen, Muffel-, Rohr-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch starke individuelle Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um die Effizienz zu steigern und konsistente Ergebnisse in Ihren Anwendungen zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Was sind die Hauptmerkmale von Drehrohrofen hinsichtlich der Wärmebehandlung? Gleichmäßige Erwärmung und hoher Durchsatz erreichen

- Wie ist der Aufbau eines Drehrohrofens gekennzeichnet? Entdecken Sie seine Schlüsselkomponenten und Vorteile

- Welche anderen Bereiche nutzen Drehrohröfen? Entdecken Sie vielseitige Heizlösungen für zahlreiche Branchen

- Was sind die gängigen Anwendungen eines Drehrohrofens? Erreichen Sie eine gleichmäßige Erwärmung für Pulver und Granulate

- Was sind die Hauptmerkmale eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit und Kontrolle