Im Wesentlichen sind Drehrohröfen vielseitige Industrieöfen, die eine Reihe von thermischen Prozessen durchführen, am häufigsten Kalzinierung, Sinterung, Röstung, Verbrennung und Trocknung. Die spezifische Betriebstemperatur wird ausschließlich durch das Material und die gewünschte chemische oder physikalische Umwandlung bestimmt und liegt im Allgemeinen in einem weiten Bereich von 800 °F bis 3000 °F (430 °C bis 1650 °C).

Die grundlegende Erkenntnis ist, dass ein Drehrohr eine universelle Lösung ist. Der Prozess definiert die Temperatur, und zusammen diktieren sie das Design des Ofens – von seiner Heizmethode bis zu seinen Materialhandhabungsfähigkeiten –, um ein bestimmtes industrielles Ergebnis zu erzielen.

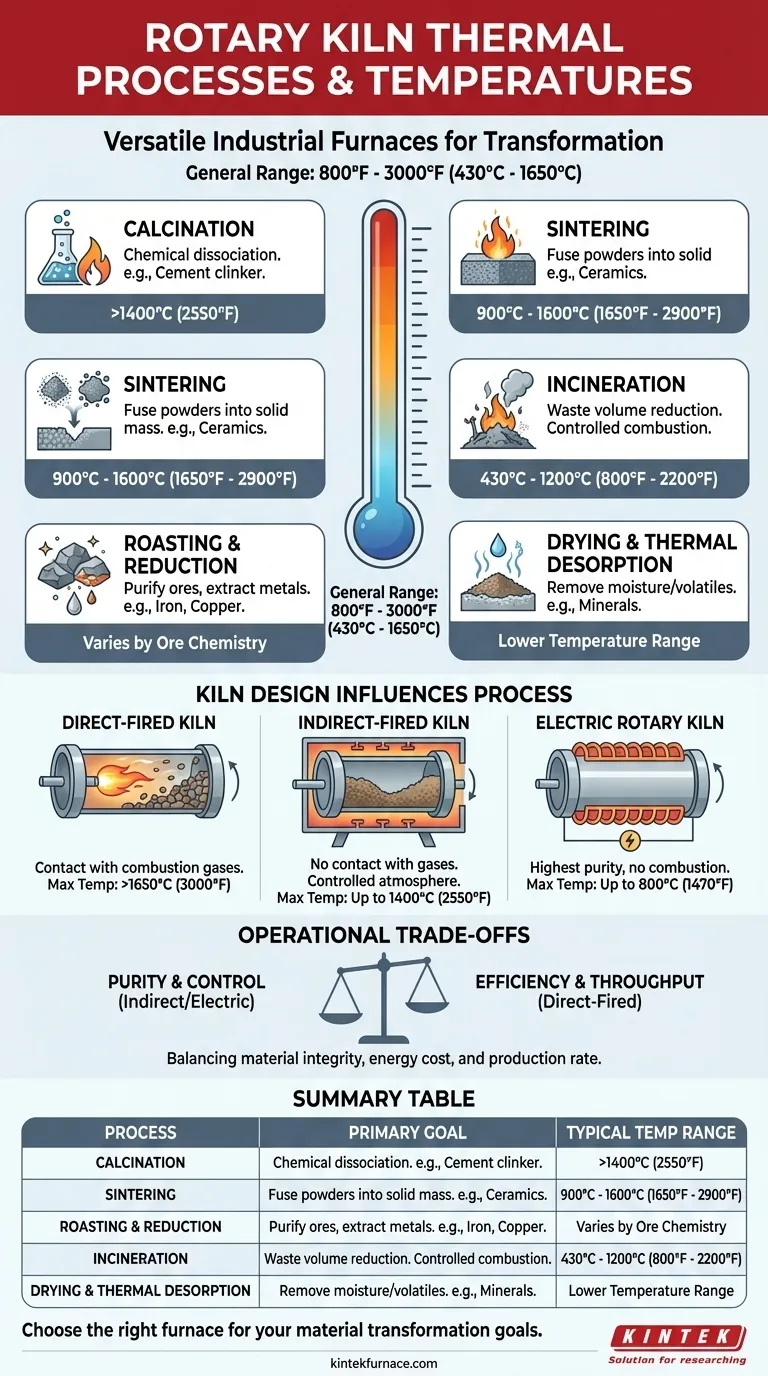

Die wichtigsten thermischen Prozesse in einem Drehrohr

Die Hauptfunktion eines Drehrohrs besteht darin, kontinuierliche Hochtemperaturreaktionen zu ermöglichen, indem das Material durch einen beheizten, rotierenden Zylinder gewälzt wird. Dies gewährleistet eine gleichmäßige Wärmeeinwirkung und eine konsistente Verarbeitung.

Kalzinierung: Chemische Reaktionen vorantreiben

Bei der Kalzinierung wird hohe Hitze verwendet, um die chemische Dissoziation eines Materials zu bewirken. Es geht darum, Verbindungen abzubauen, nicht nur Wasser zu entfernen.

Das herausragendste Beispiel ist in der Zementindustrie, wo eine Mischung aus Kalkstein und Ton auf über 1400 °C erhitzt wird, um Klinker zu erzeugen, die Hauptkomponente von Portlandzement.

Sinterung: Eine feste Masse erzeugen

Bei der Sinterung werden pulverförmige Materialien bis knapp unter den Schmelzpunkt erhitzt, wodurch die Partikel zu einer festen, zusammenhängenden Masse verschmelzen.

Dieser Prozess ist entscheidend in der Keramik- und Feuerfestindustrie zum Brennen von Ziegeln und Aktivieren von Tonen, typischerweise bei Temperaturen zwischen 900 °C und 1600 °C.

Röstung & Reduktion: Erze reinigen

Im Bergbau und in der Metallurgie wird die Röstung verwendet, um Erze zu erhitzen, um Verunreinigungen zu entfernen oder sie für die weitere Verarbeitung vorzubereiten.

Die Reduktion ist ein spezifischer pyrometallurgischer Prozess, der zur Gewinnung von Metallen wie Eisen, Nickel und Kupfer aus ihren Erzen bei hohen Temperaturen eingesetzt wird.

Verbrennung: Abfallmanagement

Die Verbrennung ist die kontrollierte Verbrennung von Materialien, die hauptsächlich in der Abfallwirtschaft eingesetzt wird, um das Volumen von städtischen, industriellen oder medizinischen Abfällen zu reduzieren.

Dieser Prozess wandelt Festabfälle in Asche, Rauchgas und Wärme um und arbeitet typischerweise im Bereich von 800 °F bis 2.200 °F.

Trocknung & Thermische Desorption: Flüchtige Stoffe entfernen

Dies ist eine der Anwendungen von Drehrohren bei niedrigeren Temperaturen. Ihr Ziel ist es lediglich, Feuchtigkeit oder andere flüchtige Verbindungen aus einem Material zu entfernen.

Dies ist in der Mineralverarbeitung für Materialien wie Gips, Bauxit und Quarzsand üblich, bevor diese bei höheren Temperaturen behandelt werden.

Wie das Ofendesign Temperatur und Prozess beeinflusst

Die Art und Weise, wie ein Ofen Wärme erzeugt und anwendet, ist eine entscheidende Designentscheidung, die vollständig von den Prozessanforderungen abhängt, insbesondere von der Notwendigkeit einer kontrollierten Atmosphäre.

Direkt befeuerte Öfen

Bei einem direkt befeuerten Ofen strömen heiße Verbrennungsgase direkt über und durch das zu verarbeitende Material.

Dies ist äußerst effizient für Massenprozesse wie die Zement- und Kalkproduktion, bei denen das Material nicht empfindlich auf Verunreinigungen durch Rauchgas reagiert. Diese Öfen können die höchsten Temperaturen erreichen, die für die Kalzinierung erforderlich sind.

Indirekt befeuerte Öfen

Hier wird die rotierende Trommel extern beheizt. Das Material im Inneren kommt niemals mit der Verbrennungsflamme oder den Gasen in Kontakt.

Dieses Design ist unerlässlich für Prozesse, die eine kontrollierte Atmosphäre erfordern oder bei denen die Materialreinheit von größter Bedeutung ist, wie z. B. Pyrolyse, Behandlung von Katalysatoroberflächen und Herstellung von Spezialchemikalien. Sie arbeiten typischerweise bis zu 1400 °C.

Elektrische Drehrohröfen

Elektrische Öfen bieten das höchste Maß an Kontrolle und Reinheit, da überhaupt keine Verbrennung stattfindet. Sie sind äußerst effizient, wobei die thermische Effizienz oft über 95 % liegt.

Ihre präzise Temperaturkontrolle macht sie ideal für hochwertige oder empfindliche Materialien, obwohl sie oft auf Betriebstemperaturen bis etwa 800 °C beschränkt sind.

Verständnis der betrieblichen Kompromisse

Die Wahl des richtigen thermischen Prozesses beinhaltet die Abwägung von Effizienz, Materialintegrität und Kosten. Die Temperatur ist nur eine Variable in einer komplexen Gleichung.

Reinheit vs. Effizienz

Die direkte Befeuerung ist die thermisch effizienteste Methode zur Erwärmung von Schüttgütern, birgt jedoch das Risiko einer Verunreinigung des Produkts durch Verbrennungsprodukte. Die indirekte Befeuerung bewahrt die Reinheit auf Kosten einer gewissen thermischen Effizienz und mechanischen Komplexität.

Temperatur vs. Verweilzeit

Das Erreichen der gewünschten Reaktion ist eine Funktion sowohl der Temperatur als auch der Zeit, die das Material im Ofen verbringt (Verweilzeit). Eine höhere Temperatur kann die erforderliche Verweilzeit verkürzen, erhöht aber auch die Energiekosten und birgt das Risiko einer Überhitzung oder eines Schmelzens des Materials.

Prozesskontrolle vs. Durchsatz

Einfachere, direkt befeuerte Öfen sind Arbeitstiere, die für maximalen Durchsatz eines einzelnen Produkts gebaut sind. Komplexere indirekte oder elektrische Öfen bieten eine überlegene Kontrolle über die atmosphärischen und Temperaturprofile, können aber geringere Durchsatzraten aufweisen.

Die richtige Wahl für Ihr Ziel treffen

Der optimale Prozess ist derjenige, der die notwendige Materialumwandlung zuverlässig und wirtschaftlich erreicht.

- Wenn Ihr Hauptaugenmerk auf der Umwandlung von Massenmaterialien liegt (wie Zement oder Kalk): Direkt befeuerte Öfen sind der Industriestandard für die Hochtemperaturkalzinierung und arbeiten über 1400 °C für maximale Effizienz.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt (wie Katalysatoren oder Spezialchemikalien): Indirekt befeuerte oder elektrische Öfen bieten die notwendige atmosphärische Kontrolle und präzise Heizung für empfindliche Reaktionen.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung des Abfallvolumens liegt: Die Verbrennung in einem direkt befeuerten Ofen ist die gängigste Methode für kontrollierte Verbrennung und Abfallzerstörung.

- Wenn Ihr Hauptaugenmerk auf der Erzreinigung oder Metallgewinnung liegt: Röst- und Reduktionsprozesse werden in der Metallurgie eingesetzt, wobei die Temperaturen speziell auf die Chemie des Erzes abgestimmt sind.

Letztendlich beruht eine erfolgreiche thermische Verarbeitung auf der Abstimmung der einzigartigen Eigenschaften Ihres Materials auf die spezifischen Fähigkeiten des Ofens und seiner Heizmethode.

Zusammenfassungstabelle:

| Prozess | Hauptziel | Typischer Betriebstemperaturbereich |

|---|---|---|

| Kalzinierung | Chemische Dissoziation (z. B. Zementklinkerproduktion) | >1400°C (2550°F) |

| Sinterung | Pulverförmige Materialien zu einer festen Masse verschmelzen (z. B. Keramik) | 900°C - 1600°C (1650°F - 2900°F) |

| Röstung/Reduktion | Erze reinigen oder Metalle gewinnen (z. B. Eisen, Kupfer) | Variiert je nach Erzchemie |

| Verbrennung | Abfallvolumen durch kontrollierte Verbrennung reduzieren | 430°C - 1200°C (800°F - 2200°F) |

| Trocknung/Thermische Desorption | Feuchtigkeit oder flüchtige Stoffe entfernen (z. B. Mineralien) | Niedrigerer Temperaturbereich |

| Ofentyp | Atmosphärenkontrolle | Max. typische Temperatur |

| Direkt befeuert | Material kommt mit Verbrennungsgasen in Kontakt | >1650°C (3000°F) |

| Indirekt befeuert | Kein Kontakt mit Verbrennungsgasen | Bis zu 1400°C (2550°F) |

| Elektrisch | Höchste Reinheit, keine Verbrennung | Bis zu 800°C (1470°F) |

Bereit, Ihren thermischen Prozess zu optimieren?

Die Wahl des richtigen Ofens ist entscheidend für die Erreichung Ihrer Materialumwandlungsziele, ob Sie die Hochdurchsatz-Effizienz eines direkt befeuerten Systems oder die präzise atmosphärische Kontrolle eines indirekten oder elektrischen Ofens benötigen.

KINTEK ist Ihr vertrauenswürdiger Partner für fortschrittliche thermische Prozesslösungen. Mit fachkundiger F&E und Fertigung bieten wir eine umfassende Palette von Labor- und Industrieöfen an, darunter Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme. Unsere Hochtemperaturöfen sind alle anpassbar, um Ihre einzigartigen Prozessanforderungen zu erfüllen und eine optimale Leistung für Kalzinierung, Sinterung, Röstung und mehr zu gewährleisten.

Lassen Sie uns Ihre Anwendung besprechen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Drehrohr- oder Ofenlösung für Ihre Bedürfnisse zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

Andere fragen auch

- Warum ist ein Drehrohrofen besonders für die Behandlung von kohlenstoffreichem FMDS geeignet? Abfallkohlenstoff in eine Ressource verwandeln

- Welche Trocknungsanwendungen haben elektromagnetische Drehöfen? Entdecken Sie effiziente, präzise Trocknungslösungen

- Welche Anwendungen haben Drehrohröfen in der Baustoffindustrie außer Zementklinker? Erläuterung wichtiger Anwendungen

- Wie bewegt sich das Rohmehl im Drehrohrofen? Beherrschen Sie den kontrollierten Fluss für eine effiziente Verarbeitung

- Was sind die Hauptkomponenten beim Bau eines Drehrohrofens? Ein Leitfaden zu den Kernsystemen