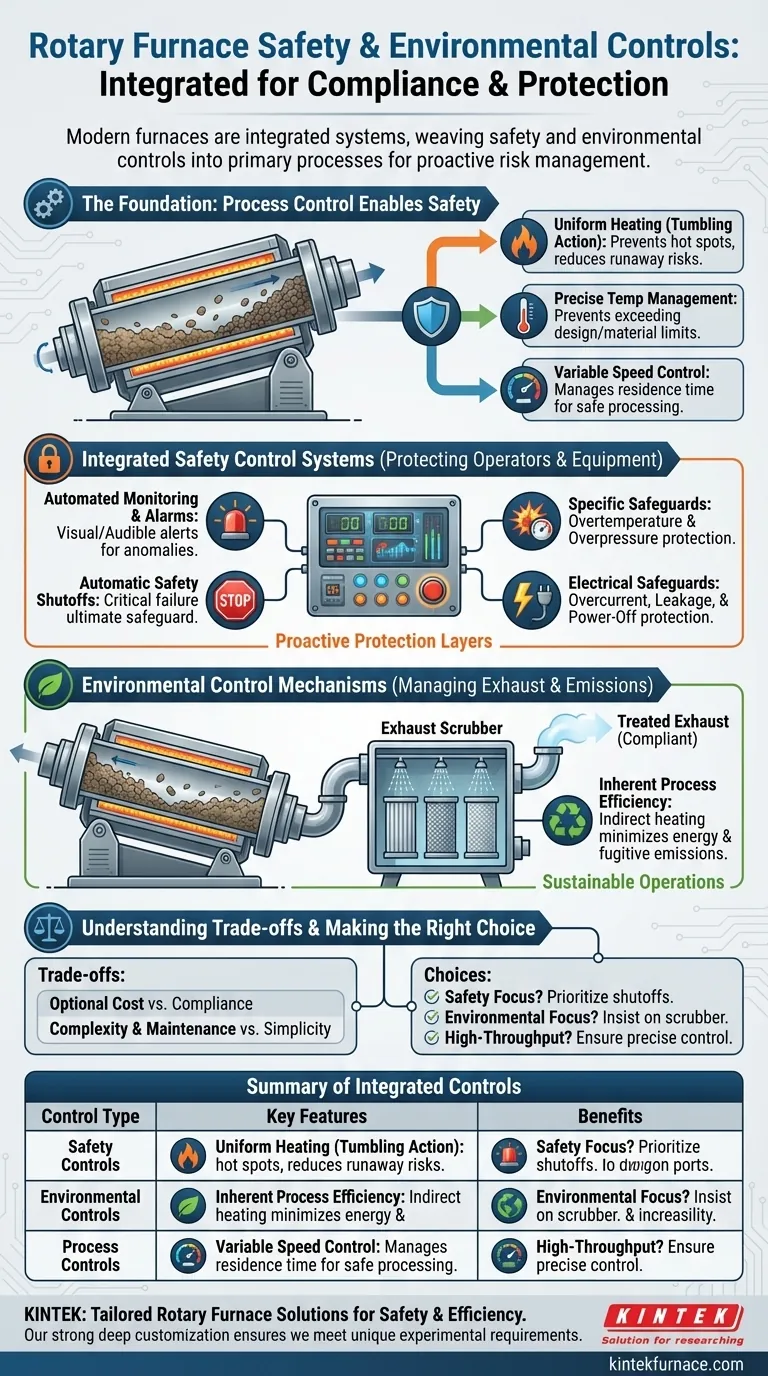

Im Kern integrieren Drehrohröfen zwei wichtige Arten von Steuerungen: automatisierte Sicherheitssysteme, die die Betriebsbedingungen überwachen, und optionale Umweltsysteme, die Abgase behandeln. Fortschrittliche Steuerungssysteme bieten eine Reihe von Schutzvorrichtungen, darunter automatische Abschaltungen bei Übertemperatur, Überdruck oder elektrischen Fehlern, während Abgaswäscher integriert werden können, um schädliche Partikel und Gase zu entfernen, bevor sie in die Atmosphäre freigesetzt werden.

Die entscheidende Erkenntnis ist, dass moderne Drehrohröfen nicht nur Heizgeräte sind; sie sind integrierte Systeme, bei denen Sicherheits- und Umweltkontrollen in die primären Prozesssteuerungen eingewoben sind, um sicherzustellen, dass Betriebssicherheit und Einhaltung gesetzlicher Vorschriften proaktiv und nicht nachträglich verwaltet werden.

Die Grundlage: Wie Prozesskontrolle die Sicherheit ermöglicht

Um die Sicherheitsmerkmale zu verstehen, muss man zunächst den grundlegenden Betrieb des Ofens verstehen. Ein Drehrohrofen verwendet ein langsam rotierendes, geneigtes Rohr, um sicherzustellen, dass die Materialien kontinuierlich gemischt und einer gleichmäßigen Hitze ausgesetzt werden.

Gleichmäßige Erwärmung als Sicherheitsmerkmal

Die ständige Rotation des Materials ist eine primäre Form der Prozesskontrolle. Durch die Vermeidung von "Hot Spots", an denen Material überhitzen könnte, reduziert diese Taumelbewegung das Risiko von außer Kontrolle geratenen Reaktionen oder Materialzersetzung, was ein grundlegender Sicherheitsvorteil ist.

Präzise Temperaturregelung

Moderne Drehrohröfen verfügen über fortschrittliche Temperaturregelsysteme. Diese Systeme dienen nicht nur der Prozessqualität; sie sind eine kritische Sicherheitsebene, die verhindert, dass der Ofen seine Auslegungsgrenzen oder die sichere Verarbeitungstemperatur des Materials im Inneren überschreitet.

Variable Geschwindigkeitsregelung

Die Fähigkeit, die Rotationsgeschwindigkeit des Ofenrohrs zu steuern, ist ein weiterer wichtiger Prozessparameter. Dies ermöglicht es den Bedienern, die Verweilzeit des Materials zu steuern und sicherzustellen, dass Reaktionen wie erwartet ablaufen und unsichere Bedingungen verhindert werden, die durch zu schnelles oder zu langsames Verarbeiten des Materials entstehen könnten.

Integrierte Sicherheitskontrollsysteme

Neben der inhärenten Sicherheit der kontrollierten Verarbeitung sind Drehrohröfen mit mehreren Ebenen dedizierter Sicherheitssysteme ausgestattet, die zum Schutz von Bedienern und Geräten entwickelt wurden.

Automatisierte Systemüberwachung und Alarme

Das zentrale Steuerungssystem überwacht kontinuierlich alle kritischen Parameter. Wenn eine Messung vom eingestellten sicheren Betriebsfenster abweicht, löst das System einen akustischen und visuellen Alarm aus, der die Bediener auf die Anomalie aufmerksam macht.

Automatische Sicherheitsabschaltungen

Im Falle eines kritischen Fehlers ist das Steuerungssystem so programmiert, dass es eine automatische Abschaltsequenz einleitet. Dies ist die ultimative Schutzmaßnahme gegen katastrophale Ausfälle und schützt vor mehreren Gefahren.

Spezifische elektrische und mechanische Schutzvorrichtungen

Diese Systeme umfassen typischerweise eine Reihe spezifischer Schutzmaßnahmen:

- Übertemperaturschutz: Schaltet Heizelemente ab, wenn die Temperatur einen kritischen Sollwert überschreitet.

- Überdruckschutz: Überwacht den Innendruck und aktiviert Sicherheitsprotokolle, wenn dieser zu hoch wird.

- Überstrom- und Leckageschutz: Elektrische Schalter schützen vor Kurzschlüssen, Stromstößen oder Erdschlüssen und verhindern Stromschläge und Brandgefahren.

- Trenn- und Abschaltschutz: Stellt sicher, dass das System bei Stromausfall oder Komponentenunterbrechung in einen sicheren Zustand übergeht.

Mechanismen zur Umweltkontrolle

Umweltkontrollen in Drehrohröfen sind darauf ausgelegt, die Auswirkungen des während der Verarbeitung entstehenden Abgasstroms zu steuern und zu mindern.

Abgasbehandlung

Die primäre Umweltkontrolle ist ein Abgaswäscher. Oft als optionale, aber hochintegrierte Komponente angeboten, behandelt der Wäscher das Abgas des Ofens, bevor es abgeleitet wird. Dieses System entfernt effektiv schädliche Partikel und neutralisiert saure oder toxische Gase, um die Einhaltung der Luftqualitätsvorschriften zu gewährleisten.

Inhärente Prozesseffizienz

Das effiziente, indirekte Heizdesign eines Drehrohrofens minimiert Energieverbrauch und Abfall. Durch die Eindämmung des Prozesses innerhalb des Rohrs und die externe Wärmezufuhr reduzieren diese Öfen das Volumen der diffusen Emissionen und maximieren die thermische Energie, was ein inhärenter Umweltvorteil ist.

Die Kompromisse verstehen

Während fortschrittliche Steuerungen erhebliche Vorteile bieten, ist es wichtig, die damit verbundenen Überlegungen zu berücksichtigen.

Optionale Funktionen vs. Grundkosten

Viele der effektivsten Umweltkontrollen, insbesondere Abgaswäscher, werden als optionale Zusatzfunktionen verkauft. Dies führt zu einem direkten Kompromiss zwischen den anfänglichen Investitionskosten des Ofens und seinem Grad an Umweltverträglichkeit.

Systemkomplexität und Wartung

Hochintegrierte Steuerungssysteme erhöhen die Komplexität. Während sie die Sicherheit und Präzision verbessern, erfordern sie auch eine anspruchsvollere Bedienerschulung und einen strengen Wartungsplan, um sicherzustellen, dass Sensoren und automatisierte Abschaltungen über die Zeit zuverlässig bleiben. Ein einfacheres System ist möglicherweise einfacher zu warten, verfügt aber nicht über diese kritischen Schutzfunktionen.

Die richtige Wahl für Ihre Anwendung treffen

Ihre spezifischen Ziele bestimmen, welche Steuerungsfunktionen für Ihren Betrieb am wichtigsten sind.

- Wenn Ihr Hauptaugenmerk auf der Bedienersicherheit liegt: Priorisieren Sie einen Ofen mit einem umfassenden Satz automatischer Abschaltungen für Übertemperatur, Überdruck und elektrische Fehler.

- Wenn Ihr Hauptaugenmerk auf strenger Umweltverträglichkeit liegt: Bestehen Sie auf einem vollständig integrierten Abgaswäscher-System, das für die spezifischen Abgase ausgelegt ist, die Ihr Prozess erzeugen wird.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und kontinuierlicher Verarbeitung liegt: Stellen Sie sicher, dass das System eine präzise, zuverlässige und automatisierte Steuerung sowohl der Temperaturprofile als auch der Rohrrotationsgeschwindigkeit bietet, um Sicherheit und Qualität zu gewährleisten.

Letztendlich verwandelt die Auswahl der richtigen Steuerungen einen Drehrohrofen von einem einfachen Heizgerät in ein sicheres, konformes und hocheffizientes Verarbeitungssystem.

Übersichtstabelle:

| Kontrolltyp | Hauptmerkmale | Vorteile |

|---|---|---|

| Sicherheitskontrollen | Automatisierte Abschaltungen bei Übertemperatur, Überdruck, elektrischen Fehlern | Schützt Bediener und Ausrüstung, verhindert Unfälle |

| Umweltkontrollen | Abgaswäscher zur Gas- und Partikelentfernung | Gewährleistet die Einhaltung gesetzlicher Vorschriften, reduziert Emissionen |

| Prozesskontrollen | Gleichmäßige Erwärmung, präzise Temperatur, variable Geschwindigkeit | Erhöht die Sicherheit, verbessert die Effizienz und Produktqualität |

Bereit, die Sicherheit und Effizienz Ihres Labors mit maßgeschneiderten Drehrohrofenlösungen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um fortschrittliche Hochtemperaturöfen anzubieten, darunter Drehrohröfen, Muffelöfen, Rohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke, tiefe Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und zuverlässige Leistung und Konformität liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren Betrieb unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen