Kurz gesagt ist die Verwendung von Wärmedämmmaterial in einem Zementdrehof eine Standardpraxis, da sie den Wärmeverlust von der Ofenwand direkt reduziert. Diese grundlegende Verbesserung senkt den Gesamtenergieverbrauch, verringert die Brennstoffkosten und erhöht die Stabilität des gesamten Klinkerproduktionsprozesses.

Das Grundprinzip ist einfach: Jede im Ofen gehaltene Wärmeeinheit ist eine Brennstoffeinheit, die Sie nicht verbrennen müssen. Eine ordnungsgemäße Isolierung verwandelt den Ofen von einem verlustreichen System in eine effizientere, kontrollierte thermodynamische Umgebung, die Vorteile weit über reine Energieeinsparungen hinaus bietet.

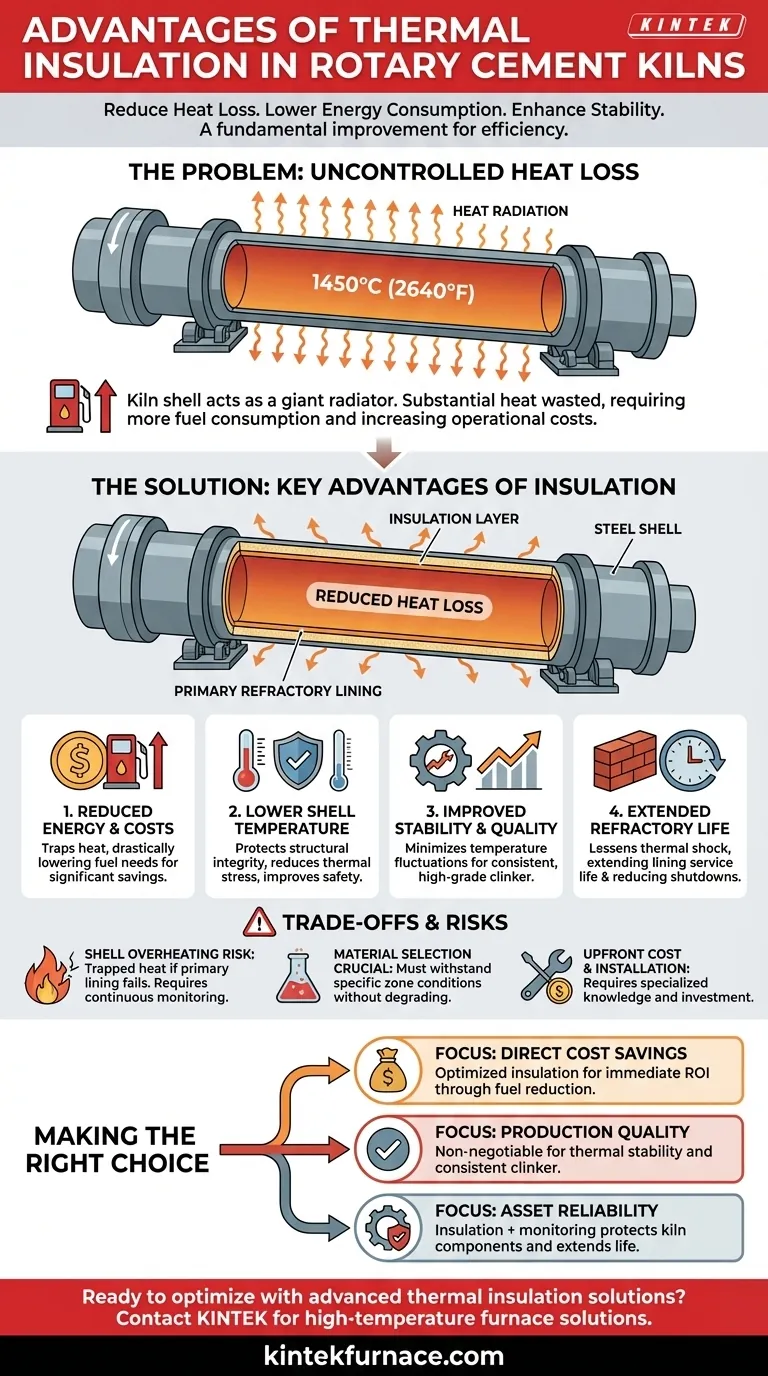

Das Problem: Unkontrollierter Wärmeverlust

Ein Zementdrehof ist im Wesentlichen ein massiver, rotierender Ofen, der Rohmaterialien auf ca. 1450 °C erhitzen soll. Bei diesen extremen Temperaturen ist unkontrollierter Wärmeverlust ein erheblicher operativer und finanzieller Abfluss.

Das Ausmaß der Wärmestrahlung

Die große Oberfläche der Stahlhülle des Ofens wirkt wie ein riesiger Heizkörper. Ohne Isolierung strahlt ein erheblicher Teil der durch die Verbrennung von Brennstoff erzeugten Wärme in die umgebende Atmosphäre ab und geht vollständig verloren.

Die Auswirkungen auf den Brennstoffverbrauch

Um diesen konstanten Wärmeverlust auszugleichen, muss der Brenner des Ofens mehr Brennstoff – wie Kohle, Petrolkoks oder alternative Brennstoffe – verbrauchen, um die erforderliche Innentemperatur für den Klinkerungsprozess aufrechtzuerhalten. Dies erhöht direkt die Betriebskosten.

Hauptvorteile der Ofenisolierung

Die Anbringung einer Isolationsschicht zwischen der Stahlhülle des Ofens und seiner primären Feuerfestauskleidung bietet mehrere entscheidende Vorteile, die das Problem des Wärmeverlusts angehen.

1. Reduzierter Energieverbrauch & Kosten

Dies ist der direkteste und am einfachsten quantifizierbare Vorteil. Durch die Speicherung von Wärme im Ofen reduziert die Isolierung drastisch die Menge an Brennstoff, die zur Aufrechterhaltung der Zielprozesstemperatur benötigt wird. Dies führt zu erheblichen und sofortigen Kosteneinsparungen.

2. Geringere Ofenwandtemperatur

Ein gut isolierter Ofen hat eine deutlich niedrigere äußere Wandtemperatur. Dies ist ein entscheidender sekundärer Vorteil, der die strukturelle Integrität des Ofens schützt, indem er die thermische Belastung der Stahlhülle, der Stützrollen und der Antriebsmechanismen reduziert. Es verbessert auch die Sicherheit für Personal, das in der Nähe des Ofens arbeitet.

3. Verbesserte Prozessstabilität und Klinkerqualität

Die Isolierung trägt dazu bei, ein stabileres und gleichmäßigeres Temperaturprofil entlang der Ofenlänge zu schaffen. Diese Stabilität ist entscheidend für die Prozesskontrolle, da sie Schwankungen minimiert, die die chemischen Reaktionen bei der Zementklinkerbildung negativ beeinflussen können. Das Ergebnis ist ein konsistenteres, hochwertigeres Endprodukt.

4. Verlängerte Lebensdauer der Feuerfestauskleidung

Die Isolierschicht reduziert den Temperaturgradienten über den Haupt-, dichten feuerfesten Ziegel. Dies verringert den Thermoschock und die Belastung, denen der Ziegel während des Aufheizens und Betriebs ausgesetzt ist, was die Lebensdauer der teuren Feuerfestauskleidung verlängern und die Häufigkeit kostspieliger Wartungsstillstände reduzieren kann.

Abwägung von Kompromissen und Risiken

Obwohl die Isolierung sehr vorteilhaft ist, birgt sie auch Herausforderungen. Eine erfolgreiche Strategie erfordert sorgfältige Ingenieurleistungen und Materialauswahl.

Das Risiko der Überhitzung der Ofenhülle

Das Hauptrisiko besteht darin, zu viel Wärme einzuschließen. Wenn die primäre Feuerfestauskleidung unerwartet versagt oder dünner wird, kann die Isolierung das Entweichen dieser Wärme verhindern und sie gegen die Stahlhülle konzentrieren. Dies kann zu einer Überhitzung der Hülle führen, was zu Rotglutstellen, Verformungen und einem potenziell katastrophalen Versagen führen kann. Eine kontinuierliche Überwachung der Ofenwandtemperatur ist entscheidend.

Materialauswahl ist entscheidend

Verschiedene Zonen des Ofens weisen einzigartige thermische und chemische Bedingungen auf. Das Isolationsmaterial muss so gewählt werden, dass es den spezifischen Temperaturen, Drücken und chemischen Umgebungen seines Standorts standhält, ohne sich abzubauen, zu verdichten oder mit dem primären Feuerfestmaterial zu reagieren.

Anfangskosten und Installation

Das Hinzufügen einer Isolationsschicht stellt zusätzliche Material- und Arbeitskosten während einer Ofenreparatur dar. Es erfordert spezielles Fachwissen für die korrekte Installation, um dichte Fugen und eine ordnungsgemäße Schichtung zu gewährleisten, um die gewünschte thermische Leistung zu erzielen, ohne neue Risiken zu schaffen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für Isolierung ist klar, aber die Strategie hängt von Ihren spezifischen betrieblichen Prioritäten ab.

- Wenn Ihr Hauptaugenmerk auf direkten Kosteneinsparungen liegt: Ein optimiertes Isolationspaket bietet die größten und unmittelbarsten Renditen durch reduzierten Brennstoffverbrauch.

- Wenn Ihr Hauptaugenmerk auf der Produktionsqualität liegt: Isolierung ist unverzichtbar, um die thermische Stabilität für einen konsistenten, hochwertigen Klinker zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der langfristigen Anlagenzuverlässigkeit liegt: Ein gut konzipiertes Isoliersystem, gepaart mit einer rigorosen Überwachung der Ofenwandtemperatur, schützt die mechanischen Komponenten des Ofens und kann die Lebensdauer der Feuerfestmaterialien verlängern, wodurch die gesamten Wartungskosten reduziert werden.

Letztendlich ist die Implementierung einer geeigneten Wärmedämmstrategie ein grundlegender Schritt zur Modernisierung einer Zementanlage für Effizienz, Stabilität und Rentabilität.

Übersichtstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Reduzierter Energieverbrauch | Senkt Brennstoffverbrauch und Betriebskosten |

| Geringere Ofenwandtemperatur | Schützt die strukturelle Integrität und verbessert die Sicherheit |

| Verbesserte Prozessstabilität | Sorgt für eine konsistente, hochwertige Klinkerproduktion |

| Verlängerte Lebensdauer der Feuerfestauskleidung | Reduziert Wartungshäufigkeit und -kosten |

Bereit, Ihre Zementofenprozesse mit fortschrittlichen Wärmedämmlösungen zu optimieren? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um Hochtemperaturofenlösungen speziell für Zementwerke anzubieten. Unsere Produktpalette, einschließlich Drehöfen, wird durch starke individuelle Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen Anforderungen an das Wärmemanagement präzise zu erfüllen. Kontaktieren Sie uns noch heute, um die Effizienz zu steigern, Kosten zu senken und die Produktqualität zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie wird die Betttiefe in einem Drehrohrofen kontrolliert und warum ist das wichtig? Optimieren Sie die Wärmeübertragung und Effizienz

- Was ist ein elektrisch beheizter Drehrohrofen und welche Industrien nutzen ihn? Entdecken Sie Präzisionserhitzung für hochreine Materialien

- Was sind die Hauptkomponenten beim Bau eines Drehrohrofens? Ein Leitfaden zu den Kernsystemen

- Welche Vorteile bieten elektrisch beheizte Drehrohröfen bei der Temperaturregelung? Präzision und Gleichmäßigkeit für überragende Ergebnisse

- Warum ist ein Drehrohrofen besonders für die Behandlung von kohlenstoffreichem FMDS geeignet? Abfallkohlenstoff in eine Ressource verwandeln