Im Kern ist ein elektrisch beheizter Drehrohrofen ein spezialisierter Ofen, der elektrische Widerstandselemente zur Wärmeerzeugung nutzt. Dieser geneigte, rotierende Zylinder ist für die Hochtemperatur-Wärmebehandlung von festen Materialien, meist Pulvern oder Granulaten, in einer hochkontrollierten Umgebung konzipiert. Er ist eine Eckpfeilertechnologie in der Nichteisenmetallurgie, der chemischen Industrie und der Industrie für fortschrittliche Materialien.

Der grundlegende Vorteil eines elektrischen Drehrohrofens ist nicht nur seine Fähigkeit, hohe Temperaturen zu erreichen, sondern seine Eigenschaft für eine außerordentlich präzise, gleichmäßige und saubere Erwärmung. Dies macht ihn unerlässlich für die Verarbeitung empfindlicher, hochwertiger Materialien, bei denen eine Kontamination durch Verbrennungsprodukte inakzeptabel ist.

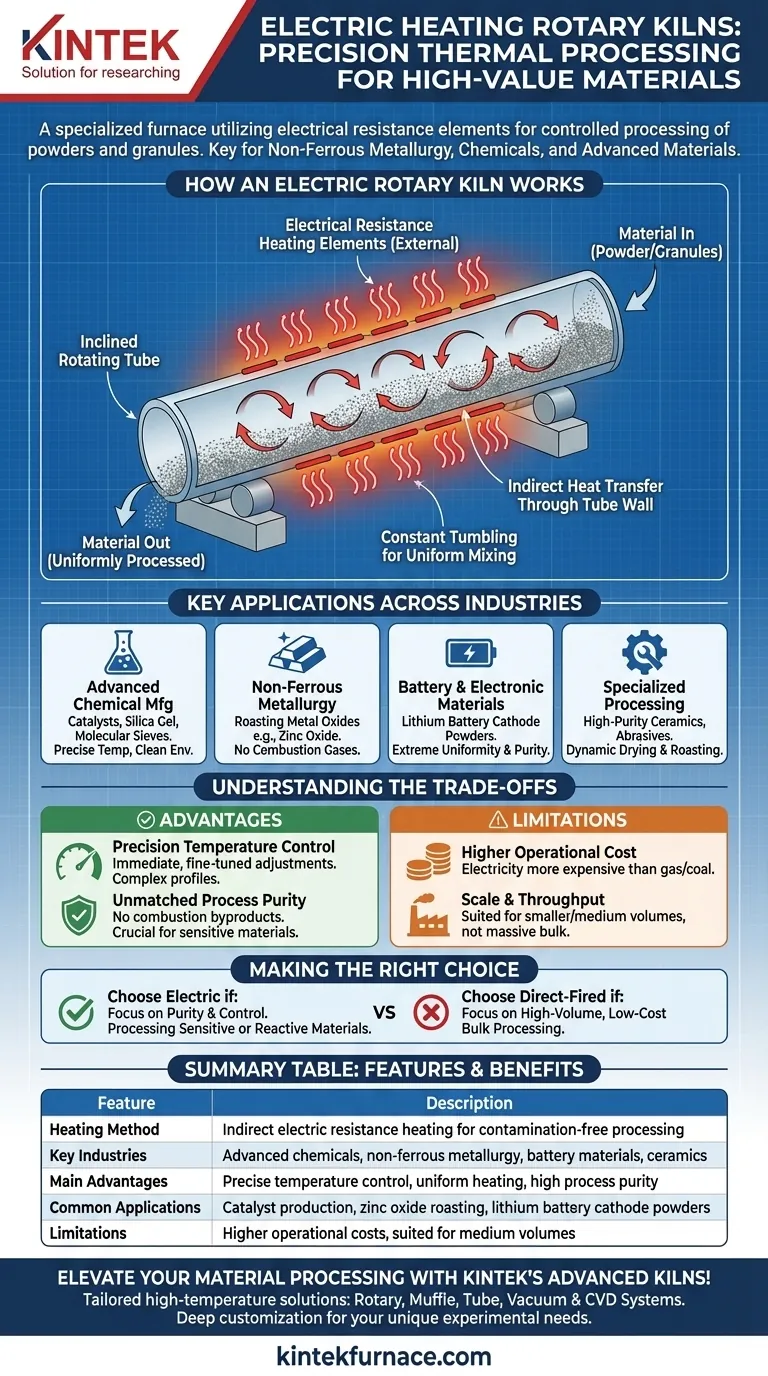

Wie ein elektrischer Drehrohrofen funktioniert

Der Aufbau eines elektrischen Drehrohrofens ist elegant einfach und effektiv. Er nutzt einige Schlüsselprinzipien, um eine gleichmäßige Materialverarbeitung zu erzielen.

Die Kernkomponenten

Der Ofen besteht aus einem leicht geneigten zylindrischen Rohr oder Fass, das sich langsam um seine Achse dreht. Das Material wird in das höher gelegene Ende eingeführt und bewegt sich allmählich zum tiefer gelegenen Austragsende, während sich der Ofen dreht.

Das Prinzip der indirekten Beheizung

Im Gegensatz zu herkömmlichen, mit Brennstoff betriebenen Öfen befindet sich die Wärmequelle nicht innerhalb der Verarbeitungskammer. Stattdessen sind elektrische Widerstandsheizelemente außerhalb des rotierenden Rohrs positioniert.

Diese Elemente erwärmen die Außenwand des Rohres, und die Wärme wird dann durch die Wand auf das darin tumblende Material übertragen. Diese indirekte Heizmethode ist entscheidend, da sie das Material vollständig von der Wärmequelle und potenziellen Verunreinigungen isoliert.

Materialfluss und gleichmäßiges Mischen

Die Kombination aus der Neigung des Ofens und seiner langsamen Rotation zwingt das Material zum Tumblen (Herumwälzen). Dieses ständige Mischen stellt sicher, dass jedes Partikel gleichmäßig der erhitzten Oberfläche der Rohwand ausgesetzt wird. Das Ergebnis ist eine außergewöhnlich gleichmäßige Kalzinierung, Röstung oder Trocknung ohne heiße oder kalte Stellen.

Wichtige Anwendungen in verschiedenen Branchen

Die einzigartigen Vorteile elektrischer Drehrohrofen machen sie in mehreren Hightech- und Spezialgebieten unverzichtbar, in denen Prozesskontrolle von größter Bedeutung ist.

Fortschrittliche chemische Herstellung

Elektrische Öfen werden häufig zur Herstellung von Katalysatoren, Kieselgel und chemischen Molekularsieben verwendet. Diese Prozesse erfordern präzise Temperaturprofile und eine absolut saubere Umgebung, um die gewünschten chemischen Eigenschaften zu erzielen.

Nichteisenmetallurgie

In der Metallurgie werden diese Öfen zum Rösten von Metalloxiden wie Zinkoxid eingesetzt. Das Fehlen von Verbrennungsgasen aus dem Brennstoff verhindert unerwünschte Nebenreaktionen und gewährleistet die Reinheit des endgültigen Metallprodukts.

Batterie- und Elektronikmaterialien

Dies ist eine kritische, moderne Anwendung. Die Herstellung von Lithium-Batteriematerialien, wie Kathodenpulvern, beruht auf der extremen Gleichmäßigkeit und Reinheit, die elektrische Öfen bieten. Die Leistung der endgültigen Batterie hängt direkt von der Qualität dieses thermischen Verarbeitungsschritts ab.

Spezialisierte Materialverarbeitung

Die Technologie wird auch für die dynamische Trocknung und Röstung verschiedener Pulver eingesetzt, einschließlich hochreiner Keramiken und Industriegranate, bei denen konsistente Partikeleigenschaften unerlässlich sind.

Die Abwägungen verstehen

Die Wahl eines elektrischen Drehrohrofens beinhaltet das Abwägen seiner einzigartigen Vorteile gegen seine betrieblichen Einschränkungen. Es ist nicht das richtige Werkzeug für jede thermische Verarbeitungsaufgabe.

Vorteil: Präzise Temperaturkontrolle

Elektrizität ermöglicht sofortige, fein abgestimmte Anpassungen der Heizleistung. Dies ermöglicht es dem Bediener, komplexe Temperaturprofile mit Aufheizrampen und Haltezeiten zu programmieren, die mit befeuerten Systemen nur schwer zu erreichen sind.

Vorteil: Unübertroffene Prozessreinheit

Dies ist der entscheidende Nutzen des Ofens. Da kein Brennstoff verbrannt wird, gibt es keine Verbrennungsnebenprodukte (wie Schwefel, Asche oder Wasserdampf), die das Material verunreinigen könnten. Dies ist für hochreine Chemikalien und elektronische Materialien nicht verhandelbar.

Einschränkung: Höhere Betriebskosten

Rein auf Energiebasis ist Elektrizität in der Regel teurer als Erdgas oder Kohle. Die höheren Betriebskosten müssen durch den Mehrwert, der durch überlegene Produktqualität und Reinheit erzielt wird, gerechtfertigt werden.

Einschränkung: Maßstab und Durchsatz

Elektrische Drehrohrofen werden im Allgemeinen für die Verarbeitung von hochwertigen Materialien in kleineren oder mittleren Mengen eingesetzt. Für die massive Massenverarbeitung, wie in der Zementindustrie, sind großtechnische direkt befeuerte Öfen weitaus wirtschaftlicher.

Die richtige Wahl für Ihren Prozess treffen

Ihre Entscheidung für die Verwendung eines elektrischen Drehrohrofens sollte von den spezifischen Anforderungen Ihres Materials und Endprodukts geleitet werden.

- Wenn Ihr Hauptaugenmerk auf Produktreinheit und präziser Kontrolle liegt: Ein elektrischer Drehrohrofen ist die überlegene Wahl, insbesondere für empfindliche Chemie- oder Batteriematerialien, bei denen Kontaminationen inakzeptabel sind.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Massenverarbeitung bei hohem Volumen liegt: Ein herkömmlicher direkt befeuerter Ofen, der Gas oder Kohle verwendet, ist für Rohstoffe wie Zement oder Massenmineralien fast immer wirtschaftlicher.

- Wenn Sie Materialien verarbeiten, die mit Verbrennungsgasen reagieren könnten: Die indirekte elektrische Heizmethode bietet eine entscheidend inerte Verarbeitungsumgebung, die ein direkt befeuerter Ofen nicht bieten kann.

Letztendlich ist die Auswahl eines elektrischen Drehrohrofens eine strategische Entscheidung, die die Materialqualität und Prozesskontrolle über die reinen Energiekosten stellt.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Heizmethode | Indirekte elektrische Widerstandsheizung für kontaminationsfreie Verarbeitung |

| Wichtige Industrien | Fortschrittliche Chemikalien, Nichteisenmetallurgie, Batteriematerialien, Keramik |

| Hauptvorteile | Präzise Temperaturkontrolle, gleichmäßige Erwärmung, hohe Prozessreinheit |

| Häufige Anwendungen | Katalysatorproduktion, Zinkoxidrösten, Lithium-Batterie-Kathodenpulver |

| Einschränkungen | Höhere Betriebskosten, geeignet für mittlere Volumina, nicht für Massenverarbeitung |

Werten Sie Ihre Materialverarbeitung mit den fortschrittlichen elektrischen Drehrohrofen von KINTEK auf! Durch die Nutzung hervorragender F&E und eigener Fertigung bieten wir Labore aller Art maßgeschneiderte Hochtemperatur-Ofenlösungen. Unsere Produktlinie umfasst Drehrohröfen, Muffel-, Rohr-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassung unterstützt werden, um Ihren einzigartigen experimentellen Anforderungen gerecht zu werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Produktreinheit und Prozesseffizienz verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

Andere fragen auch

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz

- Wie bewegt sich das Rohmehl im Drehrohrofen? Beherrschen Sie den kontrollierten Fluss für eine effiziente Verarbeitung

- Wie wird die Betttiefe in einem Drehrohrofen kontrolliert und warum ist das wichtig? Optimieren Sie die Wärmeübertragung und Effizienz

- Was sind die Hauptkomponenten beim Bau eines Drehrohrofens? Ein Leitfaden zu den Kernsystemen

- Welche Anwendungen haben Drehrohröfen in der Baustoffindustrie außer Zementklinker? Erläuterung wichtiger Anwendungen