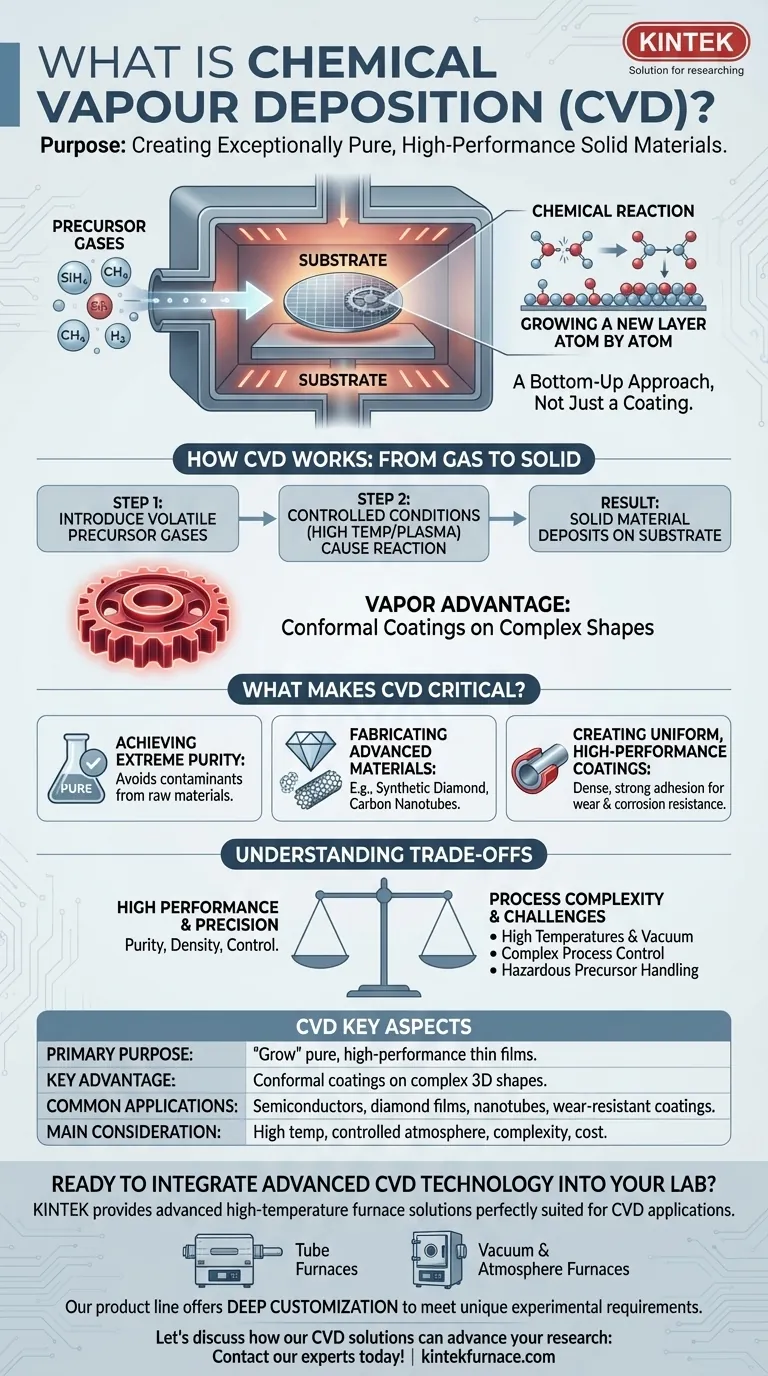

Im Kern besteht der Zweck der chemischen Gasphasenabscheidung (CVD) darin, außergewöhnlich reine, hochleistungsfähige feste Materialien, typischerweise als Dünnschicht, auf einer Oberfläche zu erzeugen. Es handelt sich nicht um einen Beschichtungsprozess im traditionellen Sinne, sondern um eine Methode zum „Wachsenlassen“ einer neuen Materialschicht direkt auf einem Substrat aus chemischen Vorläufern in gasförmigem Zustand.

Stellen Sie sich CVD nicht als das Bemalen einer Oberfläche vor, sondern als das Konstruieren einer neuen Materialschicht, Atom für Atom, aus einem Dampf. Dieser Bottom-up-Ansatz ermöglicht die Schaffung fortschrittlicher Materialien wie synthetischer Diamantfilme und Kohlenstoffnanoröhren mit Eigenschaften, die mit Massenmaterialien oft unmöglich zu erreichen sind.

Wie CVD funktioniert: Vom Gas zum Feststoff

CVD ist ein hochkontrollierter Herstellungsprozess, der gasförmige Moleküle in einen festen Film auf einem Substrat umwandelt. Diese Umwandlung wird durch eine chemische und nicht durch eine physikalische Reaktion angetrieben.

Das Zwei-Schritte-Prinzip

Der gesamte Prozess lässt sich in zwei grundlegende Schritte unterteilen. Zuerst werden ein oder mehrere flüchtige Vorläufergase in eine Reaktionskammer eingeleitet. Zweitens bewirken die Bedingungen in der Kammer (wie hohe Temperatur oder Plasma), dass die Gase reagieren oder sich zersetzen, was zur Bildung eines festen Materials führt, das sich auf einem wartenden Substrat abscheidet.

Die Rolle des Substrats

Das Substrat ist das Werkstück oder Material, auf dem der neue Film wächst. Es bietet die Oberfläche für die chemische Reaktion und für die Bindung des neuen Materials. Die Wahl des Substrats ist entscheidend, da es den Prozessbedingungen standhalten muss.

Warum "Dampf" der Schlüssel ist

Die Verwendung eines Gases oder Dampfes als Transportmedium ist für die Wirksamkeit von CVD unerlässlich. Gasförmige Moleküle können in und um komplexe, dreidimensionale Formen fließen, wodurch sichergestellt wird, dass der resultierende Film konform ist – das heißt, er hat eine gleichmäßige Dicke über die gesamte Oberfläche, selbst in Gräben oder an scharfen Ecken.

Was macht CVD zu einem kritischen Prozess?

CVD wird eingesetzt, wenn die gewünschten Materialeigenschaften – wie Reinheit, Dichte oder Kristallstruktur – von größter Bedeutung sind. Es bietet ein Maß an Kontrolle, das die meisten anderen Abscheidungstechniken nicht erreichen können.

Erreichen extremer Reinheit

Da die Vorläufermaterialien hochreine Gase sind, ist der resultierende abgeschiedene Film ebenfalls außergewöhnlich rein. Dieser Prozess vermeidet die Verunreinigungen und Fremdstoffe, die oft in den Rohmaterialien für Schmelz- oder Sputterprozesse vorhanden sind.

Herstellung fortschrittlicher Materialien

CVD ist ein Eckpfeiler für die Herstellung von Materialien, die sonst schwer oder unmöglich herzustellen wären. Wie bei der Herstellung von Diamantfilmen kann CVD die Kristallstruktur präzise steuern und alles von nanokristallinen bis zu einkristallinen Diamantschichten erzeugen. Es ist auch eine primäre Methode zum Wachsen von Kohlenstoffnanoröhren und Nanodrähten.

Erstellung gleichmäßiger, hochleistungsfähiger Beschichtungen

Die durch CVD hergestellten Filme sind typischerweise sehr dicht und haften stark am Substrat. Dies macht sie ideal für Schutzanwendungen, wie die Schaffung von verschleißfesten oder korrosionsbeständigen Oberflächen auf Schneidwerkzeugen und Industriekomponenten.

Die Kompromisse verstehen

Obwohl leistungsstark, ist CVD nicht die Lösung für jede Anwendung. Ihre Präzision geht mit spezifischen Herausforderungen und Einschränkungen einher.

Hohe Temperaturen und Vakuum

Viele CVD-Prozesse erfordern sehr hohe Temperaturen, um die chemische Reaktion einzuleiten, was die Arten von Substratmaterialien einschränkt, die verwendet werden können. Der Prozess wird typischerweise auch unter Vakuum oder in einer hochkontrollierten Atmosphäre durchgeführt, was die Komplexität und die Kosten der Ausrüstung erhöht.

Prozesskomplexität

Die Entwicklung eines stabilen und wiederholbaren CVD-Prozesses kann komplex sein. Faktoren wie Gasflussraten, Temperatur, Druck und Kammergeometrie müssen präzise gesteuert werden, um die gewünschte Filmqualität zu erreichen.

Umgang mit Vorläufergasen

Die in CVD verwendeten chemischen Vorläufer können giftig, brennbar oder korrosiv sein. Dies erfordert ausgeklügelte Sicherheitssysteme und Handhabungsprotokolle, die zu den gesamten Betriebskosten beitragen.

Wann Sie CVD für Ihr Projekt in Betracht ziehen sollten

Die Wahl einer Abscheidungsmethode hängt vollständig von Ihrem Endziel ab und gleicht Leistungsanforderungen mit Kosten und Komplexität ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Materialien mit der höchstmöglichen Reinheit und Leistung liegt: CVD ist der definitive Prozess für Anwendungen wie fortschrittliche Halbleiter, hocheffiziente Solarzellen oder synthetische Diamantbeschichtungen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Formen mit einer perfekt gleichmäßigen Schicht liegt: Die Fähigkeit von CVD, konforme Filme zu erzeugen, ist ein erheblicher Vorteil gegenüber Sichtlinienmethoden wie Sputtern oder Verdampfen.

- Wenn Ihr Hauptaugenmerk auf einer einfachen, kostengünstigen Schutzschicht auf einer ebenen Oberfläche liegt: Einfachere Methoden wie Galvanisieren, Lackieren oder physikalische Gasphasenabscheidung (PVD) können praktischer und kostengünstiger sein.

Letztendlich ist die chemische Gasphasenabscheidung die grundlegende Technologie für den Aufbau der Hochleistungsmaterialien, die die moderne Elektronik und fortschrittliche Technik definieren.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Primärer Zweck | „Wachsenlassen“ von außergewöhnlich reinen, hochleistungsfähigen festen Materialien als Dünnschicht auf einem Substrat. |

| Hauptvorteil | Erzeugt konforme Beschichtungen mit gleichmäßiger Dicke auf komplexen 3D-Formen. |

| Häufige Anwendungen | Halbleiterfertigung, synthetische Diamantfilme, Kohlenstoffnanoröhren, verschleißfeste Beschichtungen. |

| Wichtigste Überlegung | Erfordert hohe Temperaturen und kontrollierte Atmosphären, was die Prozesskomplexität und die Kosten erhöht. |

Bereit, fortschrittliche CVD-Technologie in Ihr Labor zu integrieren?

Die chemische Gasphasenabscheidung ist der definitive Prozess zur Herstellung von Materialien mit höchster Reinheit und Leistung. Durch die Nutzung außergewöhnlicher F&E und eigener Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen, die perfekt für CVD-Anwendungen geeignet sind.

Unsere Produktlinie, einschließlich spezialisierter Rohröfen und Vakuum- & Atmosphärenöfen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen, egal ob Sie Halbleiter entwickeln, Kohlenstoffnanoröhren wachsen lassen oder Schutzschichten erstellen.

Lassen Sie uns besprechen, wie unsere CVD-Lösungen Ihre Forschung voranbringen können: Kontaktieren Sie noch heute unsere Experten, um Ihre Lösung anzupassen!

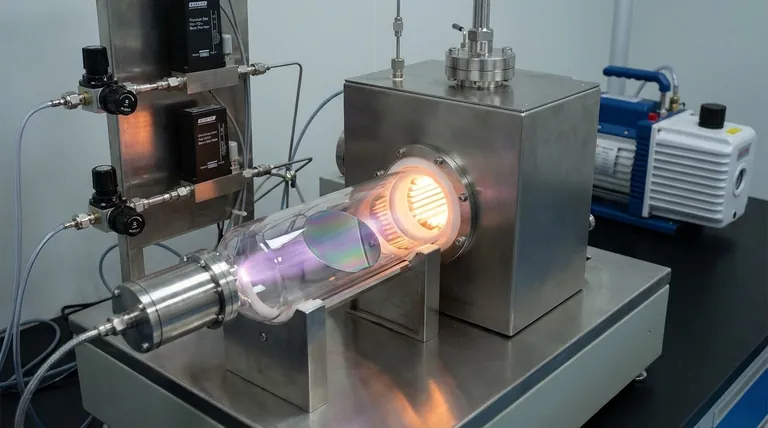

Visuelle Anleitung

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Welche Methoden werden zur Analyse und Charakterisierung von Graphenproben verwendet? Entdecken Sie Schlüsseltechniken für eine präzise Materialanalyse

- Welche Umgebungen bietet ein PECVD-System für Silizium-Nanodrähte? Optimieren Sie das Wachstum mit präziser thermischer Steuerung

- Wie stellt ein CVD-System die Qualität von Kohlenstoffschichten sicher? Nanometerpräzision mit KINTEK erreichen

- Was ist die Funktion eines PECVD-Systems bei der Passivierung von UMG-Silizium-Solarzellen? Steigerung der Effizienz durch Wasserstoff

- Was sind die technischen Vorteile der Verwendung eines CVD-Systems? Optimierung des Kohlenstoffnanoröhrenwachstums für die Wärmeleitfähigkeit