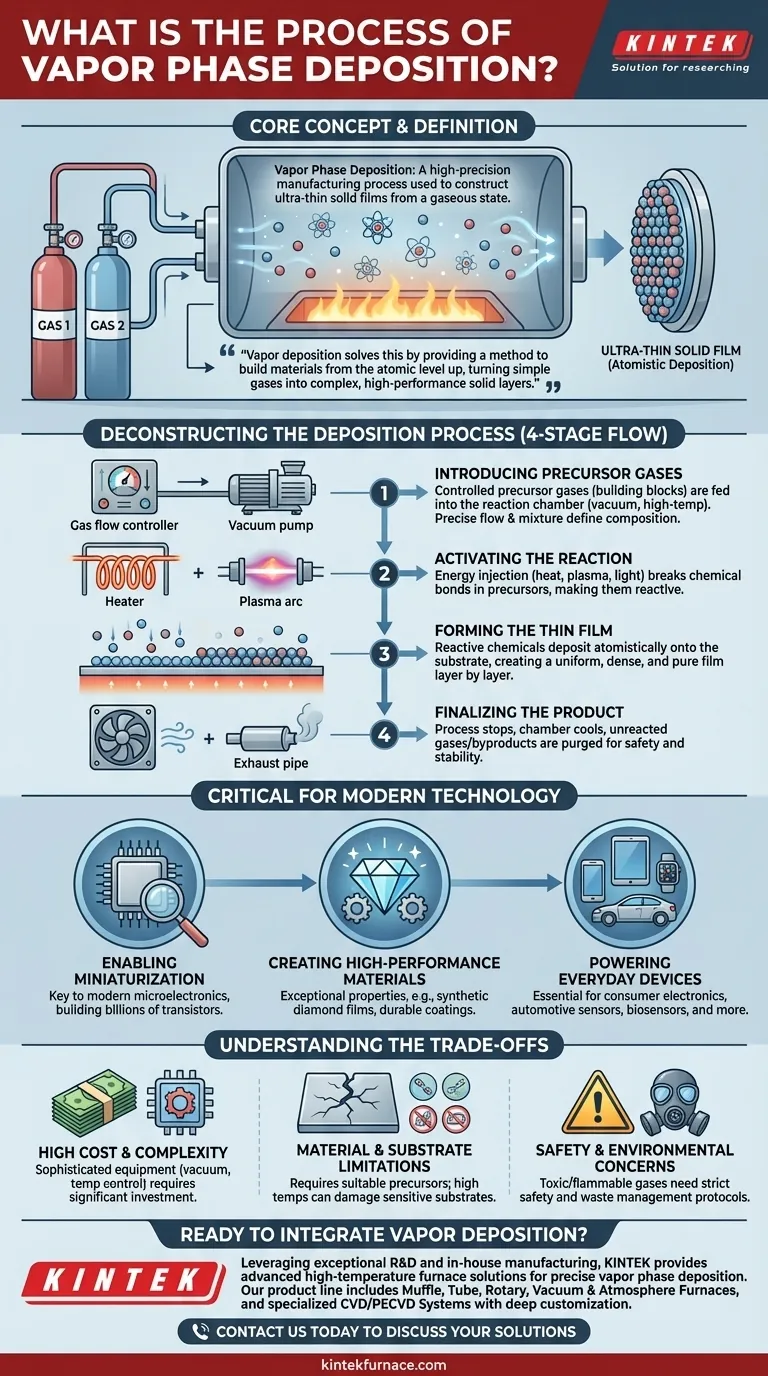

Im Wesentlichen ist die Gasphasenabscheidung ein hochpräziser Herstellungsprozess, der zur Herstellung ultradünner fester Schichten aus einem gasförmigen Zustand verwendet wird. Er beinhaltet eine kontrollierte chemische Reaktion, bei der flüchtige Verbindungen (Gase) in eine Kammer eingebracht werden, reagieren und sich dann auf einer Zieloberfläche ablagern, wodurch ein neues Material Schicht für Schicht aus Atomen aufgebaut wird. Diese Methode ist grundlegend für die Herstellung der Hochleistungskomponenten, die in den meisten modernen Elektronikgeräten zu finden sind.

Die zentrale Herausforderung in der fortschrittlichen Fertigung besteht nicht nur darin, Materialien zu formen, sondern sie mit spezifischen, konstruierten Eigenschaften zu schaffen. Die Gasphasenabscheidung löst dies, indem sie eine Methode bietet, Materialien von der atomaren Ebene aufzubauen und einfache Gase in komplexe, hochleistungsfähige feste Schichten zu verwandeln.

Den Abscheidungsprozess entschlüsseln

Um die Gasphasenabscheidung zu verstehen, betrachtet man sie am besten als ein vierstufiges, streng kontrolliertes Bauprojekt, das auf mikroskopischer Ebene stattfindet. Die gebräuchlichste Methode ist die chemische Gasphasenabscheidung (CVD).

Das Kernprinzip: Von Gas zu Feststoff

Der gesamte Prozess basiert auf einer einfachen Idee: Bestimmte Elemente können als Gas (ein „Precursor“) transportiert und dann durch eine chemische Reaktion in einen Feststoff umgewandelt werden.

Durch die Kontrolle der Bedingungen dieser Reaktion können wir genau steuern, wie und wo das feste Material entsteht, was die Herstellung extrem reiner und gleichmäßiger Schichten ermöglicht.

Schritt 1: Einführung von Precursor-Gasen

Der Prozess beginnt mit der Zufuhr spezifischer gasförmiger Verbindungen in eine Reaktionskammer, typischerweise einen Hochtemperaturofen unter Vakuum.

Diese Precursor-Gase sind die Bausteine der endgültigen Schicht. Ihre Flussraten und Mischungsverhältnisse werden präzise kontrolliert, da dies die Chemie und Zusammensetzung des zu erzeugenden Materials bestimmt.

Schritt 2: Aktivierung der Reaktion mit Energie

Damit die Precursoren reagieren können, benötigen sie eine Energiezufuhr. Am häufigsten wird dies durch Erhitzen der Kammer und des Substrats auf sehr hohe Temperaturen erreicht.

In anderen Variationen kann diese Energie durch Plasma (ein ionisiertes Gas) zugeführt werden, wie es bei der Herstellung von synthetischen Diamanten der Fall ist, oder sogar durch konzentriertes Licht. Diese Energie bricht die chemischen Bindungen in den Precursor-Gasen auf und macht sie für die Bildung neuer Feststoffe verfügbar.

Schritt 3: Bildung der dünnen Schicht

Nach der Aktivierung reagieren die Precursor-Chemikalien in der Nähe des erhitzten Substrats – des zu beschichtenden Zielmaterials.

Das Produkt dieser Reaktion ist ein nichtflüchtiger Feststoff, der sich atomar (Atom für Atom) auf der Oberfläche des Substrats ablagert. Dieses langsame, kontrollierte Wachstum gewährleistet, dass die Schicht gleichmäßig, dicht und rein ist.

Schritt 4: Fertigstellung des Produkts

Nachdem die Schicht die gewünschte Dicke erreicht hat, wird der Prozess gestoppt. Die Kammer wird abgekühlt und alle nicht reagierten Precursor-Gase und Nebenprodukte werden aus dem System entfernt.

Dieser letzte Schritt ist entscheidend, um eine unerwünschte weitere Abscheidung zu verhindern und die oft flüchtigen Gase, die im Prozess verwendet werden, sicher zu handhaben.

Warum dieser Prozess für die moderne Technologie entscheidend ist

Die Gasphasenabscheidung ist keine akademische Übung; sie ist eine grundlegende Säule der High-Tech-Welt und ermöglicht die Schaffung von Geräten, die wir täglich verwenden.

Ermöglichung der Miniaturisierung

Die Fähigkeit, perfekte, ultradünne Schichten abzuscheiden, ist der Schlüssel zur modernen Mikroelektronik. Die Prozessoren in Ihrem Smartphone enthalten beispielsweise Milliarden von Transistoren, die aus Materialschichten bestehen, die durch Abscheidung erzeugt wurden.

Erzeugung von Hochleistungsmaterialien

Dieser Prozess kann Materialien mit außergewöhnlichen Eigenschaften erzeugen. Ein Paradebeispiel ist die Abscheidung von synthetischen Diamantschichten, die unglaublich hart und wärmeleitfähig sind und für langlebige Beschichtungen und fortschrittliche Elektronik verwendet werden.

Antrieb alltäglicher Geräte

Von den Sensoren im Motor Ihres Autos bis zu den Komponenten in Ihrer Smartwatch ist die Gasphasenabscheidung unerlässlich. Sie wird zur Herstellung von Schichten verwendet für:

- Unterhaltungselektronik (Smartphones, Wearables)

- Automobilsensoren und -elektronik

- Biosensoren für die medizinische Diagnostik

- Intelligente Zähler und HLK-Sensoren

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Gasphasenabscheidung eine komplexe und ressourcenintensive Technik mit inhärenten Herausforderungen.

Hohe Kosten und Komplexität

Abscheidungssysteme, wie CVD-Öfen, sind hochentwickelte und teure Geräte. Sie erfordern Vakuumsysteme, präzise Gasführung und fortschrittliche Temperaturregelung, was die Anfangsinvestition erheblich macht.

Material- und Substratbeschränkungen

Der Prozess basiert auf der Verfügbarkeit geeigneter flüchtiger Precursoren, die nicht für alle Materialien existieren. Darüber hinaus können die hohen Temperaturen empfindliche Substrate beschädigen oder zerstören, was die Auswahl der zu beschichtenden Materialien einschränkt.

Sicherheits- und Umweltbedenken

Die verwendeten Precursor-Gase sind oft giftig, brennbar oder korrosiv. Dies erfordert strenge Sicherheitsprotokolle für Handhabung und Lagerung sowie Systeme zur Bewältigung gefährlicher Abfallprodukte.

Anwendung auf Ihr Ziel

Das Verständnis der Gasphasenabscheidung bedeutet, sie als Werkzeug für den Bau auf atomarer Ebene zu erkennen. Wie Sie sie anwenden, hängt von Ihrem Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Materialwissenschaft liegt: Dieser Prozess ist Ihr Schlüssel zur Schaffung neuartiger, hochreiner Schichten mit konstruierten Eigenschaften, die mit herkömmlichen Mitteln unmöglich zu erreichen sind.

- Wenn Ihr Hauptaugenmerk auf der Elektronikfertigung liegt: Dies ist die branchenübliche Methode zum Aufbau der mikroskopischen, mehrschichtigen Strukturen, die die Grundlage aller modernen Halbleiterbauelemente bilden.

- Wenn Ihr Hauptaugenmerk auf der Verfahrenstechnik liegt: Erfolg bei der Abscheidung ist ein Spiel der Präzision; seine Beherrschung erfordert absolute Kontrolle über Temperatur, Druck und Gasflussdynamik innerhalb der Reaktionskammer.

Letztendlich ist die Gasphasenabscheidung der unsichtbare Motor, der die Chemie der Gase in die greifbaren, hochleistungsfähigen festen Materialien umwandelt, die unser technologisches Zeitalter prägen.

Zusammenfassungstabelle:

| Phase | Schlüsselaktion | Ergebnis |

|---|---|---|

| 1. Precursor-Einführung | Kontrollierte Gase treten in eine Vakuumkammer ein. | Bausteine für die Reaktion sind vorhanden. |

| 2. Reaktionsaktivierung | Energie (Wärme, Plasma) bricht chemische Bindungen. | Precursor-Gase werden reaktiv. |

| 3. Filmbildung | Reaktive Gase lagern Atome auf einem Substrat ab. | Ein gleichmäßiger, hochreiner Dünnfilm wächst Schicht für Schicht. |

| 4. Finalisierung | Kammer wird gekühlt und Nebenprodukte werden entfernt. | Ein stabiler, fertiger Film mit präzisen Eigenschaften wird erzeugt. |

Bereit, die Gasphasenabscheidung in Ihr Labor zu integrieren?

Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperaturofenlösungen für die präzise Gasphasenabscheidung. Unsere Produktpalette – einschließlich Muffel-, Rohr- und Drehrohröfen, Vakuum- und Atmosphärenöfen sowie spezialisierten CVD/PECVD-Systemen – wird durch starke, tiefgreifende Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen, sei es für Materialwissenschaft, Elektronikfertigung oder Verfahrenstechnik.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihnen helfen können, die nächste Generation von Hochleistungsmaterialien und -geräten zu entwickeln. Kontakt aufnehmen

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung