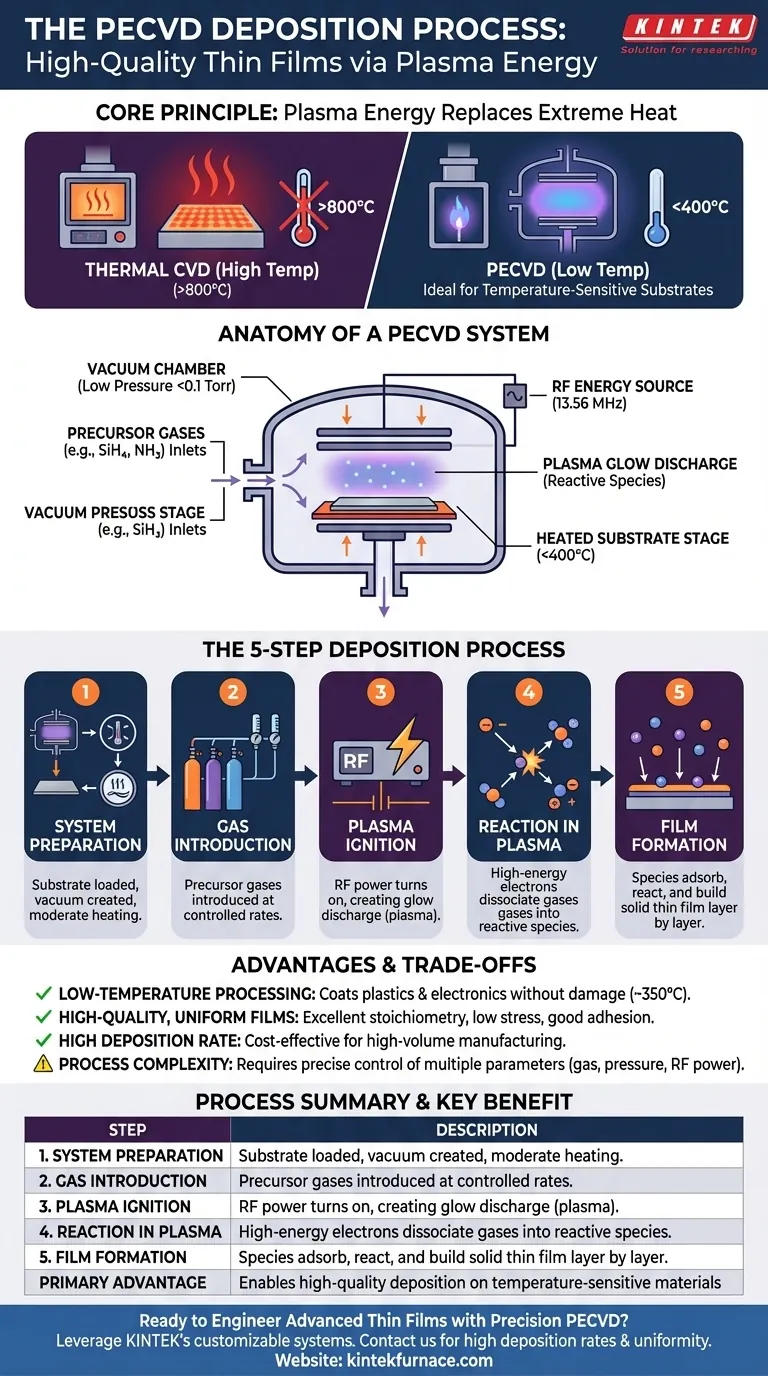

Im Kern ist die Plasma-Enhanced Chemical Vapor Deposition (PECVD) ein Prozess, der ein angeregtes Gas oder Plasma verwendet, um hochwertige Dünnschichten auf eine Oberfläche abzuscheiden. Im Gegensatz zu rein thermischen Methoden, die extreme Hitze erfordern, nutzt PECVD die Energie des Plasmas, um chemische Reaktionen einzuleiten, wodurch die Abscheidung bei deutlich niedrigeren Temperaturen erfolgen kann.

Das zentrale Prinzip von PECVD besteht darin, die intensive Hitze der traditionellen Abscheidung durch die Energie eines Plasmas zu ersetzen. Diese grundlegende Verschiebung ermöglicht die Erzeugung gleichmäßiger, spannungsarmer Schichten auf Substraten, die Hochtemperaturumgebungen nicht standhalten können.

Der Aufbau eines PECVD-Systems

Um den Prozess zu verstehen, müssen Sie zunächst die Umgebung verstehen, in der er stattfindet. Ein PECVD-System ist eine präzise gesteuerte Umgebung, die um einige Schlüsselkomponenten herum aufgebaut ist.

Die Vakuumkammer

Der gesamte Prozess findet in einer versiegelten Vakuumkammer statt. Die Luft wird auf einen sehr niedrigen Druck (oft unter 0,1 Torr) abgepumpt, um unerwünschte Partikel zu entfernen und eine saubere, kontrollierbare Umgebung für die chemischen Reaktionen zu schaffen.

Die Precursor-Gase

Reaktionsgase, sogenannte Precursoren, sind die Rohstoffe für die Schicht. Zum Beispiel könnten Silan (SiH4) und Ammoniak (NH3) verwendet werden, um eine Siliziumnitridschicht zu erzeugen. Diese Gase werden über gesteuerte Einlässe in die Kammer geleitet.

Die Energiequelle

Ein elektrisches Feld, typischerweise eine Hochfrequenzquelle (RF) mit 13,56 MHz, wird zwischen zwei parallelen Elektroden in der Kammer angelegt. Diese Energie wird nicht zum Erhitzen der Kammer verwendet, sondern zum Zünden und Aufrechterhalten des Plasmas.

Der Substrathalter

Das zu beschichtende Material, das sogenannte Substrat, ruht auf einem Halter im Inneren der Kammer. Dieser Halter wird oft auf eine moderate, kontrollierte Temperatur (z. B. unter 400°C) erhitzt, um Oberflächenreaktionen zu fördern und die Schichtqualität zu verbessern.

Der schrittweise Abscheidungsprozess

Der PECVD-Prozess entfaltet sich in einer präzisen Abfolge und wandelt Gasmoleküle in eine feste Schicht um.

Schritt 1: Systemvorbereitung

Zuerst wird das Substrat in die Kammer gelegt, die dann versiegelt und auf ein Hochvakuum abgepumpt wird. Das Substrat wird dann sanft auf die Zielprozesstemperatur erhitzt.

Schritt 2: Gaseinleitung

Die Precursor-Gase werden mit einer kontrollierten Flussrate in die Kammer geleitet. Diese Gase füllen den Raum zwischen den Elektroden und umgeben das Substrat.

Schritt 3: Plasmazündung

Die RF-Stromquelle wird eingeschaltet und legt eine Spannung an die Elektroden an. Diese elektrische Energie reißt Elektronen von einigen Gasmolekülen ab und erzeugt eine Glimmentladung – den sichtbaren Beweis eines Plasmas.

Schritt 4: Reaktion im Plasma

Innerhalb des Plasmas kollidieren hochenergetische Elektronen (oft 100-300 eV) mit den neutralen Precursor-Gasmolekülen. Diese Kollisionen sind energisch genug, um die Moleküle aufzubrechen, ein Prozess, der als Dissoziation bezeichnet wird, und erzeugen eine Mischung aus hochreaktiven Spezies wie Ionen, Radikalen und Atomen.

Schritt 5: Schichtbildung

Diese chemisch reaktiven Spezies wandern zur Substratoberfläche. Dort adsorbieren (binden) sie an die Oberfläche, reagieren miteinander und bilden eine stabile, feste Dünnschicht. Dieser Prozess wiederholt sich und baut die Schicht Schicht für Schicht von Nanometern bis zu Millimetern Dicke auf.

Vorteile und Kompromisse verstehen

PECVD ist weit verbreitet, da sein einzigartiger Ansatz erhebliche Vorteile bietet, aber es ist wichtig, den Kontext zu verstehen.

Vorteil: Niedertemperaturverarbeitung

Dies ist der Hauptvorteil von PECVD. Durch die Verwendung von Plasmaenergie anstelle von thermischer Energie zur Steuerung von Reaktionen kann die Abscheidung bei Temperaturen um 350°C erfolgen. Dies macht es ideal für die Beschichtung temperaturempfindlicher Materialien wie Kunststoffe oder kompletter elektronischer Geräte, die durch hohe Hitze beschädigt würden.

Vorteil: Hochwertige, gleichmäßige Schichten

PECVD kann Schichten erzeugen, die über ein großes Substrat hinweg sehr gleichmäßig sind und eine ausgezeichnete Stöchiometrie (das richtige Verhältnis chemischer Elemente) aufweisen. Die resultierenden Schichten weisen typischerweise auch eine geringe innere Spannung auf, was ihre mechanische Stabilität und Haftung verbessert.

Vorteil: Hohe Abscheidungsrate

Im Vergleich zu einigen anderen Niedertemperaturtechniken kann PECVD Material relativ schnell abscheiden, was es zu einer kostengünstigen und effizienten Wahl für Fertigungsumgebungen macht.

Überlegung: Prozesskomplexität

Die Qualität der fertigen Schicht hängt von einem sorgfältigen Gleichgewicht mehrerer Parameter ab: Gasflussraten, Kammerdruck, Substrattemperatur und RF-Leistung. Die Anpassung der Plasmadichte und -energie ist entscheidend für die Steuerung der Mikrostruktur der Schicht und erfordert ein hohes Maß an Prozesskontrolle.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl einer Abscheidungsmethode hängt vollständig von den Einschränkungen Ihres Projekts und den gewünschten Ergebnissen ab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf temperaturempfindlichen Substraten liegt: PECVD ist die definitive Wahl gegenüber der konventionellen Hochtemperatur-CVD.

- Wenn Ihr Hauptaugenmerk auf der Fertigungseffizienz liegt: Die Kombination aus hohen Abscheidungsraten und gleichmäßiger Schichtqualität macht PECVD für die Massenproduktion äußerst attraktiv.

- Wenn Ihr Hauptaugenmerk auf der Feinabstimmung der Schichteigenschaften liegt: PECVD bietet eine leistungsstarke Reihe von Kontrollhebeln (Gasechemie, Plasmaenergie), um die Dichte, Spannung und Zusammensetzung der Schicht präzise zu regulieren.

Letztendlich geht es bei der Beherrschung von PECVD darum, Plasmaenergie zu nutzen, um Hochleistungsmaterialien vom Atom aufwärts zu entwickeln.

Zusammenfassungstabelle:

| Wichtiger PECVD-Prozessschritt | Beschreibung |

|---|---|

| 1. Systemvorbereitung | Das Substrat wird in eine Vakuumkammer gelegt, die abgepumpt und auf eine moderate Temperatur (z. B. <400°C) erhitzt wird. |

| 2. Gaseinleitung | Precursor-Gase (z. B. SiH4, NH3) werden mit kontrollierten Flussraten in die Kammer geleitet. |

| 3. Plasmazündung | Eine RF-Stromquelle zündet ein Plasma und erzeugt eine Glimmentladung hochenergetischer Spezies. |

| 4. Reaktion im Plasma | Hochenergetische Elektronen dissoziieren Gasmoleküle und erzeugen reaktive Ionen und Radikale. |

| 5. Schichtbildung | Reaktive Spezies adsorbieren an der Substratoberfläche und reagieren, um Schicht für Schicht eine feste, gleichmäßige Dünnschicht zu bilden. |

| Hauptvorteil | Ermöglicht hochwertige Abscheidung auf temperaturempfindlichen Materialien wie Kunststoffen und Elektronik. |

Bereit, fortschrittliche Dünnschichten mit Präzisions-PECVD zu entwickeln?

Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich unserer hochentwickelten PECVD-Systeme. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung ermöglicht es uns, Systeme präzise auf Ihre einzigartigen experimentellen Anforderungen zuzuschneiden, egal ob Sie mit empfindlicher Elektronik, Polymeren oder anderen temperaturempfindlichen Substraten arbeiten.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um zu besprechen, wie unsere PECVD-Technologie Ihre Forschung oder Ihren Produktionsprozess mit hohen Abscheidungsraten, exzellenter Schichtgleichmäßigkeit und spannungsarmen Ergebnissen verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

Andere fragen auch

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung