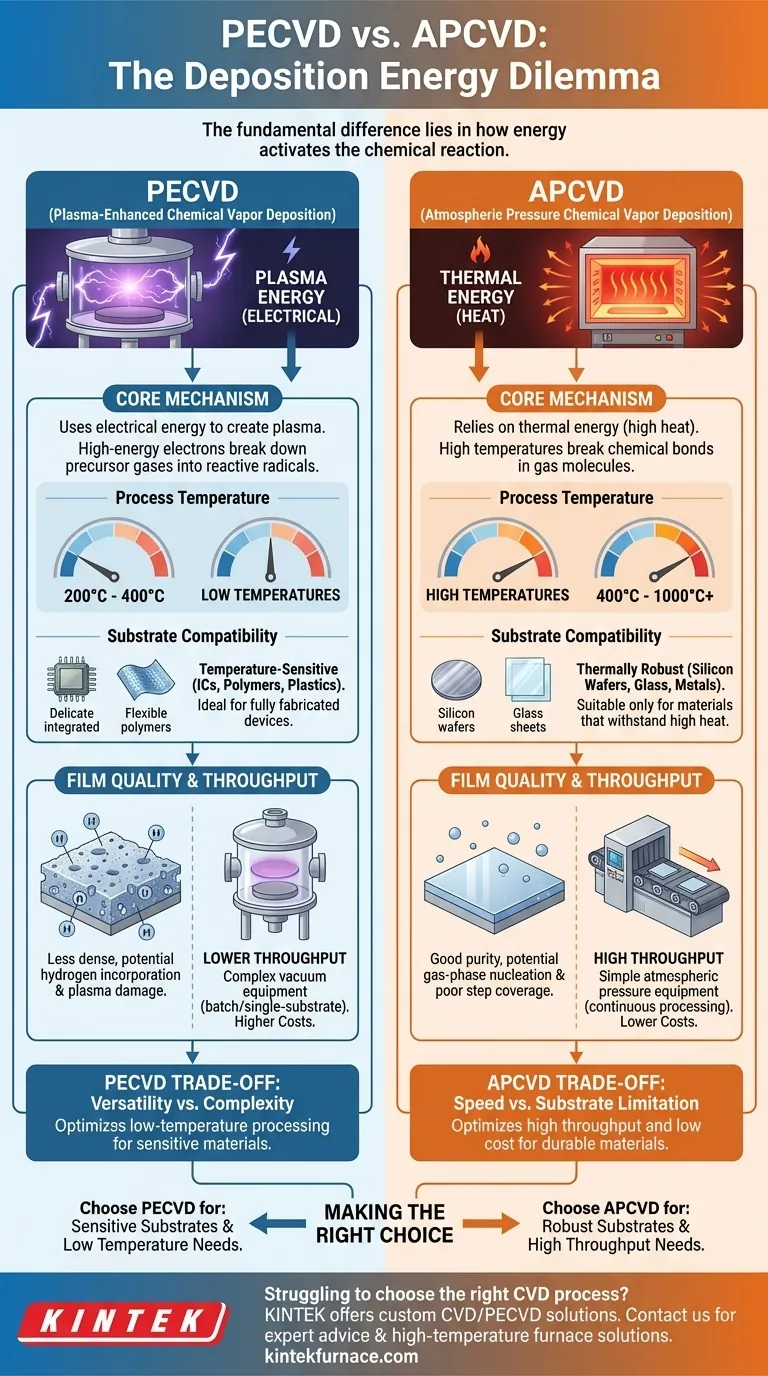

Der grundlegende Unterschied zwischen der plasmaunterstützten chemischen Gasphasenabscheidung (PECVD) und der chemischen Gasphasenabscheidung bei Atmosphärendruck (APCVD) liegt darin, wie jeder Prozess die Energie liefert, die zur Initiierung der chemischen Reaktion erforderlich ist. APCVD verwendet hohe Temperaturen (thermische Energie), um Vorläufergase abzubauen, während PECVD ein angeregtes Plasma bei viel niedrigeren Temperaturen verwendet, um dasselbe Ziel zu erreichen. Dieser einzige Unterschied in der Energiequelle bestimmt die Betriebsbedingungen, die Ausrüstung und die geeigneten Anwendungen für jede Methode.

Die Wahl zwischen diesen beiden Methoden ist ein klassischer technischer Kompromiss. APCVD priorisiert hohen Durchsatz und Einfachheit auf Kosten hoher Prozesstemperaturen, während PECVD die Niedertemperaturverarbeitung für empfindliche Materialien auf Kosten der Systemkomplexität und potenzieller plasmainduzierter Effekte priorisiert.

Der Kernmechanismus: Plasma vs. thermische Energie

Um zu verstehen, welche Methode zu Ihrem Ziel passt, müssen Sie zunächst verstehen, wie jede den Abscheidungsprozess aktiviert. Die Energiequelle ist das entscheidende Merkmal.

Wie APCVD funktioniert: Der thermische Ansatz

APCVD basiert auf thermischer Energie (Wärme), um die chemische Reaktion anzutreiben. Vorläufergase werden in eine Reaktionskammer geleitet, die bei Atmosphärendruck gehalten und auf hohe Temperaturen, typischerweise zwischen 400 °C und über 1000 °C, erhitzt wird.

Diese intensive Wärme liefert die notwendige Aktivierungsenergie, um die chemischen Bindungen in den Gasmolekülen aufzubrechen. Die reaktiven chemischen Spezies diffundieren dann zur Substratoberfläche, wo sie reagieren, um den gewünschten festen Dünnfilm zu bilden.

Da es bei Atmosphärendruck arbeitet, kann die Ausrüstung relativ einfach sein. Dies ermöglicht oft eine kontinuierliche, förderbandartige Verarbeitung, was es zu einer Methode mit hohem Durchsatz macht.

Wie PECVD funktioniert: Der plasmaunterstützte Ansatz

PECVD verwendet elektrische Energie, um ein Plasma zu erzeugen, ein teilweise ionisiertes Gas, das hochenergetische Elektronen enthält. Der Prozess wird in einer Vakuumkammer bei deutlich niedrigeren Temperaturen als APCVD durchgeführt, oft zwischen 200 °C und 400 °C.

Ein wechselndes elektrisches Feld (typischerweise Hochfrequenz oder HF) wird auf die Vorläufergase angewendet, wodurch Elektronen von einigen Gasmolekülen abgestreift werden. Diese hochenergetischen Elektronen kollidieren dann mit anderen Gasmolekülen und zerlegen sie in reaktive Radikale, ohne hohe Hitze zu benötigen.

Diese Radikale sind chemisch sehr aktiv und reagieren leicht auf der relativ kühlen Substratoberfläche, um den Film zu bilden. Die niedrigere Temperatur macht PECVD unerlässlich für die Abscheidung von Filmen auf Substraten, die die thermische Belastung von APCVD nicht aushalten.

Wichtige Vergleiche von Prozess- und Filmeigenschaften

Der Unterschied in der Energiequelle führt zu signifikanten Unterschieden in Temperatur, Filmqualität und Produktionseffizienz.

Abscheidungstemperatur

Dies ist das kritischste Unterscheidungsmerkmal. APCVD ist ein Hochtemperaturprozess, der es nur für thermisch robuste Substrate wie Siliziumwafer im frühen Stadium ihrer Verarbeitung, Glas oder bestimmte Metalle geeignet macht.

PECVD ist ein Niedertemperaturprozess. Sein Hauptvorteil ist die Fähigkeit, Filme auf vollständig gefertigten Bauteilen mit Metallverbindungen, Kunststoffen oder anderen Materialien abzuscheiden, die durch hohe Temperaturen beschädigt oder geschmolzen würden.

Filmqualität und Konformität

APCVD kann Filme mit guter Reinheit erzeugen, aber die Gasphasenkeimbildung (Partikelbildung im Gas, bevor sie die Substratoberfläche erreichen) kann aufgrund der hohen Temperaturen und des Drucks ein Problem darstellen. Die Stufenbedeckung oder die Fähigkeit, komplexe 3D-Strukturen gleichmäßig zu beschichten, kann schlecht sein.

PECVD-Filme sind oft weniger dicht als thermisch gewachsene Filme und können erhebliche Mengen an Wasserstoff aus Vorläufergasen (z. B. SiH₄) enthalten, was die Filmspannung und die elektrischen Eigenschaften beeinflussen kann. Plasma kann auch Ionenbeschuss-Schäden an der Substratoberfläche verursachen.

Durchsatz und Kosten

APCVD ist der klare Gewinner für hohen Durchsatz. Sein Atmosphärendruckbetrieb ermöglicht einfache, kostengünstige und oft kontinuierliche Verarbeitungssysteme, was zu sehr niedrigen Kosten pro Substrat führt.

PECVD ist ein vakuumbasierter Prozess, der komplexere und teurere Geräte (Vakuumpumpen, Schleusen) erfordert. Es ist typischerweise ein Batch- oder Einzelsubstratprozess, was zu einem geringeren Durchsatz sowie höheren Kapital- und Betriebskosten führt.

Die Kompromisse verstehen

Keine Technologie ist von Natur aus überlegen; jede stellt eine Reihe von Kompromissen dar, die für unterschiedliche Ergebnisse optimiert sind.

Der APCVD-Kompromiss: Geschwindigkeit vs. Substratbeschränkung

Mit APCVD erzielen Sie eine enorme Geschwindigkeit und niedrige Betriebskosten. Sie sind jedoch streng auf Substrate beschränkt, die die hohen Prozesstemperaturen überstehen können. Es ist ein Arbeitstier für Anwendungen, bei denen der Durchsatz von größter Bedeutung ist und das Substrat langlebig ist.

Der PECVD-Kompromiss: Vielseitigkeit vs. Komplexität

PECVD bietet den entscheidenden Vorteil der Niedertemperaturverarbeitung und eröffnet eine Vielzahl von Anwendungen auf empfindlichen Substraten. Diese Vielseitigkeit hat ihren Preis in Form von langsamerem Durchsatz, höheren Gerätekosten und potenziellen Problemen mit der Filmqualität wie Wasserstoffeinlagerung und Plasmaschäden, die sorgfältig gehandhabt werden müssen.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl hängt ausschließlich von den primären Einschränkungen Ihres Projekts ab: der thermischen Toleranz des Substrats und Ihren Produktionsvolumenanforderungen.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion auf thermisch robusten Substraten liegt (wie anfängliche Beschichtungen auf Glas für Solarzellen oder Displays): APCVD ist die klare Wahl für seinen unübertroffenen Durchsatz und seine Kosteneffizienz.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung dielektrischer oder Passivierungsschichten auf temperaturempfindlichen Bauteilen liegt (wie fertige integrierte Schaltungen oder polymerbasierte Elektronik): PECVD ist die einzig praktikable Option, da seine niedrige Temperatur Schäden an den darunter liegenden Strukturen verhindert.

- Wenn Ihr Hauptaugenmerk auf der absolut höchsten Filmqualität und Reinheit für kritische elektronische Schichten liegt (und das Substrat Hitze verträgt): Sie können auch andere thermische Methoden wie Low-Pressure CVD (LPCVD) in Betracht ziehen, die oft eine überlegene Konformität und geringere Kontamination als APCVD oder PECVD bieten.

Das Verständnis dieses Kernunterschieds zwischen thermischer und Plasmaenergie ist der Schlüssel zur Auswahl der effektivsten und effizientesten Abscheidungsstrategie für Ihr Projekt.

Zusammenfassungstabelle:

| Merkmal | APCVD | PECVD |

|---|---|---|

| Energiequelle | Thermisch (Hohe Temperatur) | Plasma (Elektrisch) |

| Prozesstemperatur | 400°C - 1000°C+ | 200°C - 400°C |

| Betriebsdruck | Atmosphärisch | Niederdruck (Vakuum) |

| Substratkompatibilität | Thermisch robust (Silizium, Glas) | Temperaturempfindlich (ICs, Polymere) |

| Durchsatz | Hoch (Kontinuierliche Verarbeitung) | Niedriger (Batch-Verarbeitung) |

| Filmqualität | Gute Reinheit, potenzielle Gasphasenkeimbildung | Weniger dicht, potenzielle Wasserstoffeinlagerung |

| Kosten | Niedrigere Betriebskosten | Höhere Kapital- und Betriebskosten |

Fällt es Ihnen schwer, den richtigen CVD-Prozess für Ihre empfindlichen Materialien oder hohen Durchsatzanforderungen zu wählen? Bei KINTEK nutzen wir unsere außergewöhnliche Forschung und Entwicklung sowie unsere interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich kundenspezifischer CVD/PECVD-Systeme, anzubieten. Unsere umfassenden Anpassungsmöglichkeiten stellen sicher, dass Ihre Ausrüstung genau die einzigartigen experimentellen Anforderungen erfüllt – egal ob Sie Niedertemperatur-PECVD für empfindliche Substrate oder Hochdurchsatz-APCVD für robuste Materialien benötigen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihren Dünnschichtabscheidungsprozess optimieren können.

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

Andere fragen auch

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung