Im MPCVD-Prozess zum Züchten von Diamanten besteht das Standardgasgemisch aus einem hochreinen Trägergas, Wasserstoff und einem Kohlenstoffquellen-Gas, fast immer Methan. Diese beiden Gase bilden die Grundlage des Prozesses, aber andere Gase wie Stickstoff oder Argon werden oft in kleinen, kontrollierten Mengen zugeführt, um die Wachstumseigenschaften, insbesondere die Abscheidungsgeschwindigkeit, zu beeinflussen.

Der Kern der MPCVD-Gaschemie ist ein Gleichgewicht zwischen einer Kohlenstoffquelle (Methan) zum Aufbau des Diamanten und einem dominierenden Prozessgas (Wasserstoff) zur Erzeugung der richtigen Plasmaumgebung und zur Gewährleistung der Qualität. Zusätze werden dann als Abstimmknopf verwendet, um spezifische Ergebnisse wie die Wachstumsrate zu optimieren.

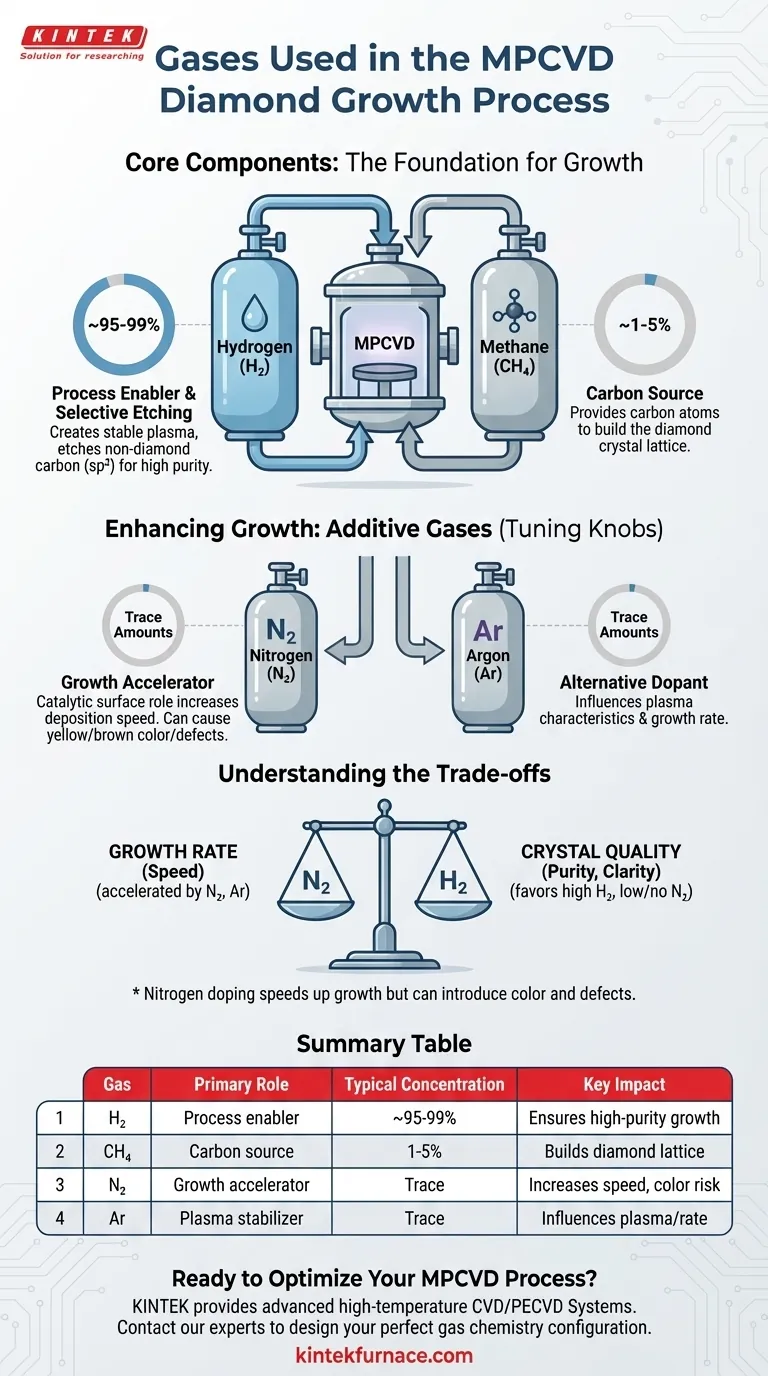

Die Kernkomponenten: Wasserstoff und Methan

Die Grundlage jedes MPCVD-Diamantwachstumsrezepts beruht auf zwei primären Gasen. Ihr Verhältnis und ihre Reinheit sind kritische Variablen, die das Endprodukt direkt beeinflussen.

Methan (CH₄): Die Kohlenstoffquelle

Die Rolle von Methan ist unkompliziert: Es liefert die Kohlenstoffatome, die für den Aufbau des Kristallgitters des Diamanten notwendig sind. Innerhalb des energiereichen Plasmas werden Methanmoleküle (CH₄) aufgespalten, wodurch Kohlenstoff freigesetzt wird, der sich dann auf dem Substrat abscheiden kann.

Die Konzentration von Methan ist typischerweise sehr gering, oft nur 1–5 % im Verhältnis zu Wasserstoff. Zu wenig Methan hungert den Prozess aus, während zu viel zur Bildung von nicht-diamantartigem Kohlenstoff, wie Graphit, führen kann, was die Kristallqualität beeinträchtigt.

Wasserstoff (H₂): Der Prozessermöglicher

Wasserstoff ist viel mehr als nur ein Trägergas; er erfüllt gleichzeitig mehrere kritische Funktionen. Er macht den überwiegenden Teil des Gasgemisches aus und ist unerlässlich für die Schaffung einer stabilen, qualitativ hochwertigen Plasmaumgebung.

Seine wichtigste Rolle ist das selektive Ätzen. Wasserstoffatome ätzen bevorzugt jeglichen schwach gebundenen, nicht-diamantartigen Kohlenstoff (sp²) weg, der sich auf der Oberfläche ablagert, und hinterlassen nur den gewünschten, fest gebundenen Diamantkohlenstoff (sp³). Diese kontinuierliche „Reinigungs“-Aktion gewährleistet ein hochreines Diamantwachstum.

Wachstum durch Zusatzgase verbessern

Obwohl Wasserstoff und Methan ausreichen, um Diamant zu züchten, kann der Prozess langsam sein. Um die Wachstumsrate für industrielle und kommerzielle Anwendungen zu erhöhen, werden oft geringe Mengen anderer Gase zugeführt.

Stickstoff (N₂): Der Wachstumsbeschleuniger

Die Zugabe einer kleinen, kontrollierten Menge Stickstoff ist eine gängige Technik, um die Diamantwachstumsrate signifikant zu erhöhen. Schon Spurenmengen können einen dramatischen Einfluss auf die Abscheidungsgeschwindigkeit haben.

Die katalytische Rolle von Stickstoff

Entgegen der Annahme wirkt Stickstoff nicht einfach dadurch, dass er hilft, mehr Methan abzubauen. Stattdessen wirkt er als Oberflächenkatalysator.

Stickstoff verändert die chemischen Pfade auf der wachsenden Oberfläche des Diamanten und erhöht die Konzentration von CN (Kohlenstoff-Stickstoff)-Gruppen. Dies beschleunigt die chemischen Reaktionen, die Kohlenstoffatome in das Gitter einbauen, und beschleunigt effektiv den gesamten Wachstumszyklus.

Argon (Ar): Ein alternatives Dotierungsmittel

Argon ist ein weiteres Inertgas, das manchmal als Zusatzstoff verwendet wird. Wie Stickstoff kann es zur Beeinflussung der Plasmaeigenschaften und zur Erhöhung der Wachstumsrate eingesetzt werden, obwohl die Mechanismen unterschiedlich sein können.

Die Kompromisse verstehen

Die Wahl des Gasgemisches ist nicht nur ein Rezept; es geht darum, eine Reihe kritischer Kompromisse zu steuern, die Prozessparameter mit den Eigenschaften des Enddiamanten verbinden.

Wachstumsrate vs. Kristallqualität

Der grundlegendste Kompromiss ist Geschwindigkeit gegen Qualität. Während Stickstoffdotierung das Wachstum beschleunigt, kann sie auch zur Einlagerung von Stickstoffatomen in das Diamantgitter führen. Dies erzeugt Defekte, die die optischen und elektronischen Eigenschaften des Diamanten beeinträchtigen können.

Der Einfluss von Stickstoff auf die Farbe

Eine direkte Folge der Stickstoffeinlagerung ist die Farbe. Stickstoffdefekte absorbieren blaues Licht, wodurch der Diamant gelb oder braun erscheint. Für Anwendungen, bei denen wasserklare Transparenz von größter Bedeutung ist (wie bei hochwertigen Edelsteinen oder optischen Fenstern), muss die Verwendung von Stickstoff minimiert oder vollständig vermieden werden.

Das richtige Gasgemisch für Ihr Ziel auswählen

Ihre Wahl der Gase sollte durch das gewünschte Ergebnis für das endgültige Diamantprodukt bestimmt werden. Es gibt kein einziges „bestes“ Rezept.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit und optischer Klarheit liegt: Halten Sie sich an eine hochreine Wasserstoff- und Methanmischung und vermeiden Sie Stickstoff, konzentrieren Sie sich auf die Optimierung von Druck, Temperatur und Leistung.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Wachstumsrate für industrielle Anwendungen liegt: Die kontrollierte Stickstoffdotierung ist der Standardansatz zur Beschleunigung der Produktion, da Farbe und geringfügige Defekte bei Schleifmitteln oder Kühlkörpern oft akzeptabel sind.

Letztendlich ist die Beherrschung der Gaschemie grundlegend für die Steuerung des Ergebnisses des MPCVD-Prozesses.

Zusammenfassungstabelle:

| Gas | Hauptrolle | Typische Konzentration | Wesentliche Auswirkung |

|---|---|---|---|

| Wasserstoff (H₂) | Prozessermöglicher & selektives Ätzen | ~95-99% | Gewährleistet hochreines Diamantwachstum |

| Methan (CH₄) | Kohlenstoffquelle | 1-5% | Baut das Diamantkristallgitter auf |

| Stickstoff (N₂) | Wachstumsbeschleuniger (Zusatz) | Spurenmengen | Erhöht die Abscheidungsgeschwindigkeit, kann gelbe/braune Farbe verursachen |

| Argon (Ar) | Plasma-Stabilisator (Zusatz) | Spurenmengen | Beeinflusst Plasmaeigenschaften & Wachstumsrate |

Bereit, Ihren MPCVD-Prozess zu optimieren?

Unter Nutzung hervorragender F&E und interner Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Rohröfen, Vakuum- und Atmosphärenöfen sowie spezialisierter CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen für die Diamantfilmforschung und -produktion präzise zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen bei der Gestaltung der perfekten Gaschemie und Systemkonfiguration für Ihre spezifischen Diamantwachstumsziele helfen können.

Visuelle Anleitung

Ähnliche Produkte

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Wie erreicht MPCVD hohe Wachstumsraten bei der Diamantsynthese? Erzielen Sie schnelles, hochwertiges Diamantwachstum

- Wer sollte die Wartung von MPCVD-Anlagen durchführen? Vertrauen Sie zertifizierten Experten für Sicherheit und Präzision

- Wie verhält sich die Wachstumsrate von Diamanten zur Qualität bei der MPCVD-Methode? Geschwindigkeit und Reinheit für Ihre Anwendung ausbalancieren

- Wie schneidet MPCVD im Vergleich zu anderen CVD-Methoden wie HFCVD und Plasmabrenner ab? Entdecken Sie überlegene Filmreinheit und -gleichmäßigkeit

- Was sind die Hauptvorteile von MPCVD bei der Diamantsynthese? Erreichen Sie eine hochreine, skalierbare Diamantproduktion