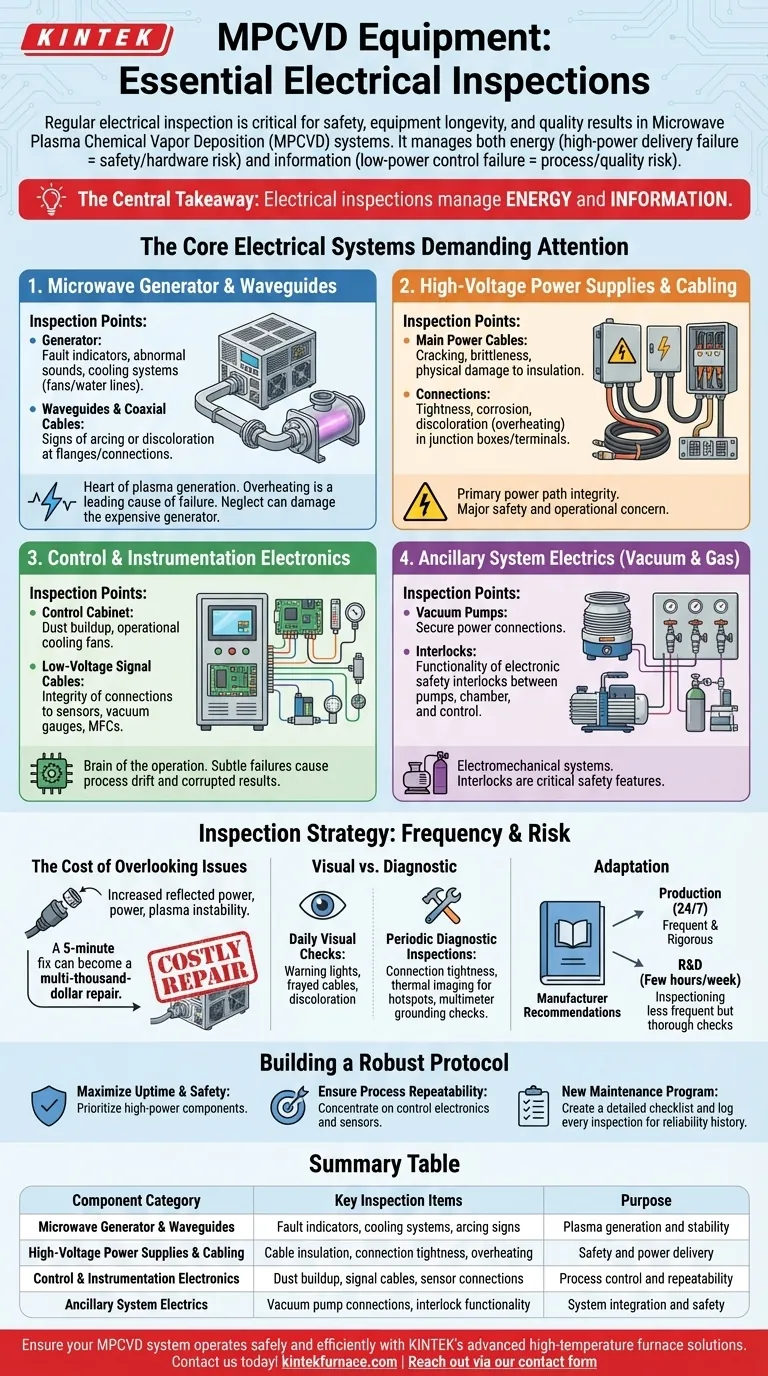

In jedem Mikrowellenplasma-CVD-System (MPCVD) ist die regelmäßige elektrische Inspektion nicht nur eine Wartungsaufgabe – sie ist ein kritischer Prozess zur Gewährleistung der Sicherheit, der Langlebigkeit der Geräte und der Qualität Ihrer Ergebnisse. Die Kernkomponenten, die sorgfältige Prüfungen erfordern, sind der Hochleistungs-Mikrowellengenerator, alle zugehörigen Stromkabel und Anschlüsse, die Steuerungselektronik und die elektrischen Untersysteme, die die Vakuumpumpen und die Gasversorgung mit Strom versorgen.

Die zentrale Erkenntnis ist: Bei elektrischen Inspektionen in einem MPCVD-System geht es im Grunde um die Verwaltung von Energie und Informationen. Ein Ausfall im Hochleistungsliefersystem stellt ein Sicherheits- und Hardware-Risiko dar, während ein Ausfall im Niederspannungs-Steuerungssystem ein Prozess- und Qualitätsrisiko darstellt.

Die zentralen elektrischen Systeme, die Aufmerksamkeit erfordern

Ein MPCVD-System integriert mehrere komplexe Untersysteme, die alle auf einem stabilen und zuverlässigen elektrischen Rückgrat beruhen. Ein Ausfall in einem Bereich kann kaskadierend wirken und zu kostspieligen Ausfallzeiten und fehlgeschlagenen Wachstumsläufen führen. Ihr Inspektionsprotokoll sollte segmentiert sein, um jede kritische Funktion abzudecken.

Der Mikrowellengenerator und die Wellenleiter

Dieses System ist das Herzstück Ihrer Plasmaerzeugung und wandelt Netzstrom in die Mikrowellenenergie um, die das Plasma aufrechterhält. Es arbeitet mit hoher Leistung und ist ein primärer Fehlerpunkt, wenn es vernachlässigt wird.

Überprüfen Sie regelmäßig den Mikrowellengenerator selbst auf Störungsanzeigen und achten Sie auf ungewöhnliche Geräusche. Stellen Sie sicher, dass alle Kühlsysteme (Luft oder Wasser) funktionieren, da Überhitzung eine Hauptursache für Generatorausfälle ist. Achten Sie besonders auf die Wellenleiterkomponenten und alle Koaxialkabel, die den Generator mit der Plasmaprozesskammer verbinden, und achten Sie auf Anzeichen von Lichtbögen oder Verfärbungen an den Flanschen.

Hochspannungsnetzteile und Verkabelung

Das gesamte System wird mit Hochspannung versorgt. Die Integrität dieses primären Strompfades ist ein großes Sicherheits- und Betriebsbedenken.

Ihre Prüfungen sollten alle Hauptstromkabel auf Anzeichen von Rissen, Sprödigkeit oder physische Schäden an der Isolierung umfassen. Überprüfen Sie, ob alle Verbindungen in Anschlusskästen und an den Geräteanschlüssen fest sitzen und frei von Korrosion oder Überhitzung sind, was sich oft durch Verfärbungen zeigt.

Steuerungs- und Instrumentenelektronik

Dies ist das Gehirn Ihres Betriebs, verantwortlich für die Ausführung von Rezepten und die Gewährleistung der Prozessstabilität. Ausfälle hier sind oft subtil und können eine Charge ruinieren.

Inspizieren Sie den Steuerschrank auf Staubansammlungen und stellen Sie sicher, dass die Lüfter funktionieren. Überprüfen Sie die Integrität der Niederspannungssignalkabel, die an Sensoren, Vakuummanometer und Massendurchflussregler (MFCs) angeschlossen sind. Eine lockere oder intermittierende Verbindung hier kann zu Prozessdrifts führen, die Ihre Ergebnisse ruinieren, ohne einen größeren Systemfehler auszulösen.

Elektrische Systeme der Nebenaggregate (Vakuum & Gas)

Ihre Vakuumpumpen und Gasversorgungssysteme sind nicht nur mechanisch; sie sind elektromechanische Systeme, die als Teil des elektrischen Ökosystems inspiziert werden müssen.

Bestätigen Sie, dass die Stromanschlüsse an allen Vakuumpumpen (Vorvakuumpumpen und Turbopumpen) sicher sind. Stellen Sie sicher, dass alle elektronischen Verriegelungen zwischen den Pumpen, der Kammer und dem Steuerungssystem korrekt funktionieren. Diese Verriegelungen sind kritische Sicherheitsfunktionen, die gefährliche Betriebszustände verhindern.

Die Abwägungen verstehen: Inspektionshäufigkeit vs. Risiko

Ein Wartungsplan ist keine Einheitslösung. Es ist ein Gleichgewicht zwischen den Kosten für Ausfallzeiten für die Inspektion und dem Risiko eines ungeplanten, katastrophalen Ausfalls.

Die Kosten für die Übersehehung „kleiner“ Probleme

Ein scheinbar kleines Problem, wie ein lockerer Verbinder an einem Wellenleiter, ist nie wirklich klein. Es kann die reflektierte Leistung erhöhen, was zu Plasma-Instabilität, ineffizienter Leistungsabgabe und letztendlich zur Beschädigung des teuren Mikrowellengenerators führen kann. Was als Fünf-Minuten-Lösung beginnt, kann zu einer Reparatur im Wert von mehreren tausend Euro werden.

Visuelle vs. Diagnostische Inspektionen

Ihr Inspektionsprotokoll sollte zwei Ebenen haben. Tägliche Sichtprüfungen umfassen das Suchen nach offensichtlichen Anzeichen von Problemen wie Warnleuchten, ausgefransten Kabeln oder Verfärbungen. Periodische diagnostische Inspektionen sind intensiver und umfassen Werkzeuge zur Überprüfung der Verbindungssicherheit, Wärmebildkameras zur Ermittlung von Hotspots in Schaltschränken und Multimeter zur Überprüfung der Erdungsintegrität.

Herstellerempfehlungen als Basislinie

Beginnen Sie immer mit dem Inspektionsplan, der im Betriebshandbuch der Anlage angegeben ist. Sie müssen diese Basislinie jedoch anpassen. Eine Anlage, die 24/7 für die Produktion läuft, erfordert einen viel häufigeren und strengeren Inspektionsplan als eine F&E-Anlage, die nur wenige Stunden pro Woche genutzt wird.

Aufbau eines robusten Inspektionsprotokolls

Ihr Ziel ist es, eine proaktive, präventive Wartungskultur zu schaffen, anstatt eine reaktive Break-Fix-Kultur. Passen Sie Ihren Inspektionsschwerpunkt an Ihre kritischsten Ziele an.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Betriebszeit und Sicherheit liegt: Priorisieren Sie häufige, strenge Inspektionen der Hochleistungskomponenten – des Mikrowellengenerators, der Wellenleiter und der Hauptstromzufuhr.

- Wenn Ihr Hauptaugenmerk auf der Gewährleistung der Prozesswiederholbarkeit liegt: Konzentrieren Sie sich auf die Steuerungs- und Instrumentenelektronik, einschließlich aller Sensorverkabelungen, Massendurchflussregleranschlüsse und Vakuummessersignale.

- Wenn Ihr Hauptaugenmerk auf der Einrichtung eines neuen Wartungsprogramms liegt: Beginnen Sie damit, eine detaillierte Checkliste aus dem Handbuch des Herstellers zu erstellen, und protokollieren Sie dann jede Inspektion, um eine Zuverlässigkeitshistorie für Ihre spezifische Maschine aufzubauen.

Letztendlich verwandelt eine konsistente und gründliche elektrische Inspektion Ihre MPCVD-Ausrüstung von einer unvorhersehbaren Variablen in ein zuverlässiges und präzises Werkzeug.

Zusammenfassungstabelle:

| Komponentenkategorie | Wichtige Prüfpunkte | Zweck |

|---|---|---|

| Mikrowellengenerator & Wellenleiter | Störungsanzeigen, Kühlsysteme, Anzeichen von Lichtbögen | Plasmaerzeugung und -stabilität |

| Hochspannungsnetzteile & Verkabelung | Kabelisolierung, Anschlussfestigkeit, Überhitzung | Sicherheit und Stromversorgung |

| Steuerungs- & Instrumentenelektronik | Staubansammlung, Signalkabel, Sensorverbindungen | Prozesssteuerung und Wiederholbarkeit |

| Elektrische Systeme der Nebenaggregate | Anschlüsse der Vakuumpumpen, Funktion der Verriegelungen | Systemintegration und Sicherheit |

Stellen Sie sicher, dass Ihr MPCVD-System sicher und effizient mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK arbeitet. Durch die Nutzung herausragender F&E und interner Fertigung bieten wir Produkte wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere tiefgreifenden Anpassungsfähigkeiten die Leistung Ihres Labors verbessern können – Kontaktieren Sie uns über unser Kontaktformular!

Visuelle Anleitung

Ähnliche Produkte

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Wie schneidet MPCVD im Vergleich zu anderen CVD-Methoden wie HFCVD und Plasmabrenner ab? Entdecken Sie überlegene Filmreinheit und -gleichmäßigkeit

- Was sind die beiden Hauptmethoden der synthetischen Diamantenproduktion? Entdecken Sie HPHT vs. CVD für im Labor gezüchtete Edelsteine

- Wie erreicht MPCVD hohe Wachstumsraten bei der Diamantsynthese? Erzielen Sie schnelles, hochwertiges Diamantwachstum

- Was sind die Hauptvorteile von MPCVD bei der Diamantsynthese? Erreichen Sie eine hochreine, skalierbare Diamantproduktion

- Wie verhält sich die Wachstumsrate von Diamanten zur Qualität bei der MPCVD-Methode? Geschwindigkeit und Reinheit für Ihre Anwendung ausbalancieren