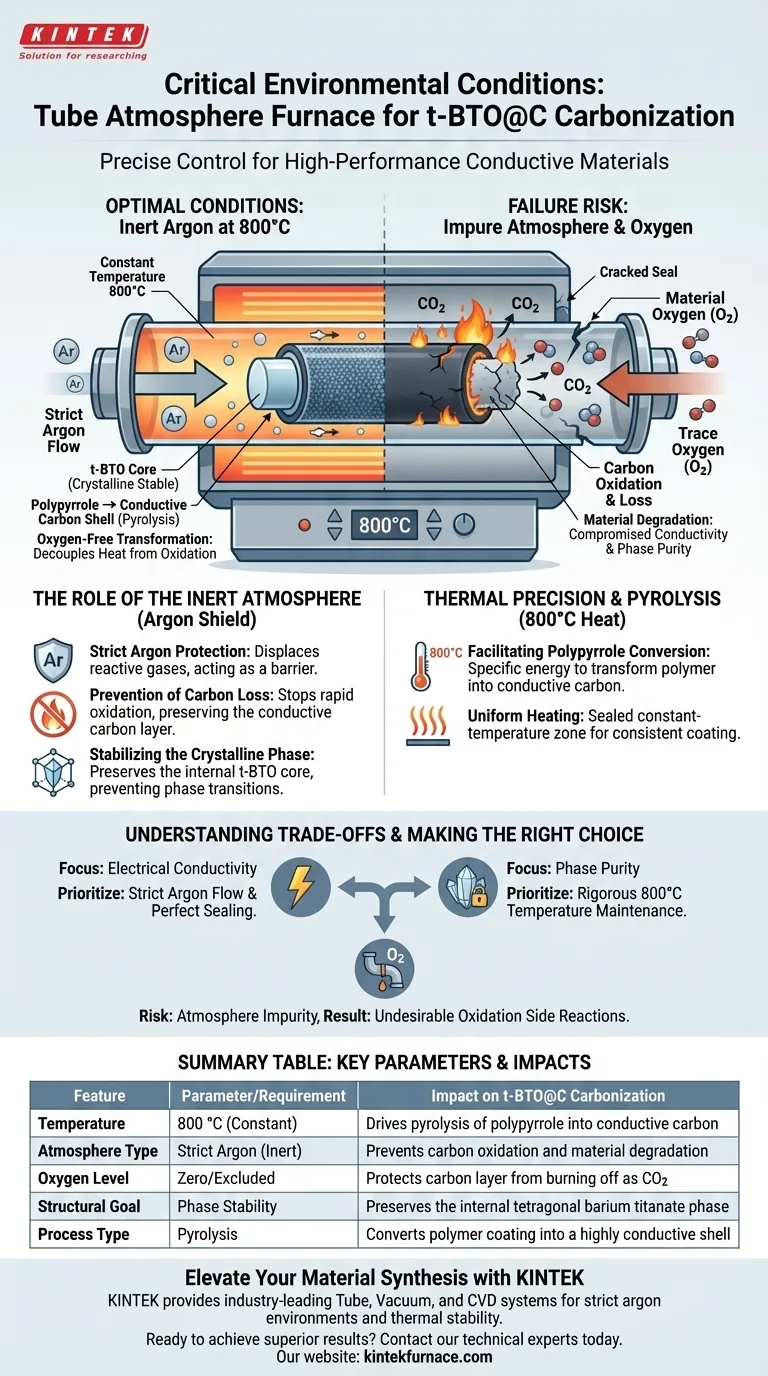

Während der Karbonisierung von t-BTO@C-Materialien stellt der Röhrenofen eine präzise Hochtemperaturumgebung von 800 °C unter einer strengen, inerten Argonatmosphäre bereit. Diese spezifische Kombination ist erforderlich, um die Pyrolyse der Polypyrrolschicht in leitfähigen Kohlenstoff anzutreiben und gleichzeitig Sauerstoff vollständig auszuschließen, um Materialdegradation zu verhindern.

Die Kernfunktion dieser Umgebung besteht darin, Wärme von Oxidation zu entkoppeln. Durch die Aufrechterhaltung einer sauerstofffreien Argonatmosphäre bei hohen Temperaturen ermöglicht der Ofen die chemische Umwandlung der äußeren Schicht, ohne den Kohlenstoff zu verbrennen oder die innere Kristallstruktur zu destabilisieren.

Die Rolle der Inertatmosphäre

Strenger Argon-Schutz

Für die t-BTO@C-Synthese muss der Ofen Argon anstelle von normaler Luft verwenden.

Dieses Inertgas wirkt als Schutzschild und verdrängt reaktive Gase, die sonst während des Heizprozesses mit der Probe interagieren würden.

Verhinderung von Kohlenstoffverlust

Die wichtigste Funktion dieser Atmosphäre ist die Verhinderung von Oxidation.

Bei 800 °C reagiert Kohlenstoff schnell mit Sauerstoff. Ohne die abgedichtete Argonatmosphäre würde die neu gebildete leitfähige Kohlenstoffschicht als Kohlendioxid verbrennen und das Material unbrauchbar machen.

Stabilisierung der Kristallphase

Neben dem Schutz des Kohlenstoffs bewahrt die inerte Umgebung das Kernmaterial.

Die Argonatmosphäre gewährleistet die Stabilität der inneren t-BTO (tetragonales Bariumtitanat)-Kristallphase und verhindert unerwünschte Phasenübergänge, die in einer reaktiven Umgebung auftreten könnten.

Thermische Präzision und Pyrolyse

Förderung der Polypyrrol-Umwandlung

Der Ofen hält eine konstante Temperatur von 800 °C.

Diese spezifische thermische Energie ist erforderlich, um die Polypyrrolbeschichtung zu pyrolysiere und das Polymer effektiv in eine hochleitfähige Kohlenstoffschicht umzuwandeln.

Gleichmäßige Erwärmung

Das Röhrenofendesign bietet eine abgedichtete Zone mit konstanter Temperatur.

Dies gewährleistet, dass der Karbonisierungsprozess über das gesamte Material hinweg gleichmäßig abläuft, was zu einer konsistenten leitfähigen Beschichtung führt.

Abwägungen verstehen

Das Risiko von Atmosphärenverunreinigungen

Der Prozess ist intolerant gegenüber Lecks. Selbst ein geringfügiges Versagen des Dichtungssystems oder der Gaszufuhr kann Spuren von Sauerstoff einschleppen.

Wenn die Atmosphäre nicht streng inert ist, treten sofort unerwünschte Oxidations-Nebenreaktionen auf, die die Fixierung der Kohlenstoffschicht beeinträchtigen.

Thermische Spezifität

Die Temperatur von 800 °C ist ein präziser Betriebsparameter für dieses spezifische Material.

Eine signifikante Abweichung von dieser Temperatur kann zu unvollständiger Pyrolyse (wenn zu niedrig) oder zu einem potenziellen thermischen Schock des Keramikkerns (wenn unkontrolliert) führen, was die Notwendigkeit einer präzisen Steuerung unterstreicht, die ein Röhrenofen bietet.

Die richtige Wahl für Ihr Ziel treffen

Um eine hochwertige t-BTO@C-Synthese zu gewährleisten, stimmen Sie Ihre Ofenparameter auf Ihre spezifischen Materialziele ab:

- Wenn Ihr Hauptaugenmerk auf elektrischer Leitfähigkeit liegt: Priorisieren Sie einen strengen Argonfluss und eine perfekte Abdichtung, um sicherzustellen, dass die Polypyrrolschicht vollständig karbonisiert, ohne zu oxidieren und zu verschwinden.

- Wenn Ihr Hauptaugenmerk auf Phas Reinheit liegt: Halten Sie die Temperatur rigoros bei 800 °C, da diese spezifische Wärmebehandlung die Stabilität der t-BTO-Kristallphase innerhalb der Kohlenstoffhülle gewährleistet.

Der Erfolg in diesem Prozess wird durch den absoluten Ausschluss von Sauerstoff während der Hochtemperaturumwandlung definiert.

Zusammenfassungstabelle:

| Merkmal | Parameter/Anforderung | Auswirkung auf die t-BTO@C-Karbonisierung |

|---|---|---|

| Temperatur | 800 °C (Konstant) | Treibt die Pyrolyse von Polypyrrol in leitfähigen Kohlenstoff an |

| Atmosphärentyp | Strenges Argon (Inert) | Verhindert Kohlenstoffoxidation und Materialdegradation |

| Sauerstoffgehalt | Null/Ausgeschlossen | Schützt die Kohlenstoffschicht vor dem Verbrennen als CO2 |

| Strukturelles Ziel | Phasenstabilität | Bewahrt die innere tetragonale Bariumtitanat-Phase |

| Prozesstyp | Pyrolyse | Wandelt die Polymerbeschichtung in eine hochleitfähige Hülle um |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Die präzise Karbonisierung von t-BTO@C-Materialien erfordert absolute Kontrolle über Temperatur und atmosphärische Reinheit. KINTEK bietet branchenführende Röhren-, Vakuum- und CVD-Systeme, die darauf ausgelegt sind, die strengen Argonatmosphären und die thermische Stabilität aufrechtzuerhalten, die Ihre Forschung erfordert. Unterstützt durch F&E und Fertigungsexpertise sind unsere Labor-Hochtemperaturöfen vollständig anpassbar, um Ihre einzigartigen Prozessanforderungen zu erfüllen und jedes Mal Phas Reinheit und optimale Leitfähigkeit zu gewährleisten.

Bereit für überlegene Ergebnisse? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte Ofenlösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Rui Li, Shi Chen. Ferroelectricity enhances ion migration in hard carbon anodes for high-performance potassium ion batteries. DOI: 10.1039/d4nr04916k

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Was sind die Hauptzwecke der Verwendung einer inerten Atmosphäre? Oxidation verhindern und Prozesssicherheit gewährleisten

- Was sind die Schlüsselanwendungen eines Ofens mit kontrollierter Atmosphäre? Entdecken Sie präzise Materialbearbeitung

- Welche Rolle spielt ein chemischer Reaktor mit thermogravimetrischer Messung bei der Nitrierung? Beherrschen Sie die Kinetik von AISI 1085

- Welche Auswirkung hat das Auslagern nach der Abscheidung (PDA) auf Fluorid-Dünnschichten? Optimierung der Leistung von 2D-Transistoren

- Warum ist während der Karbonisierung eine Schutzatmosphäre aus hochreinem Argon erforderlich? Optimale Kohlenstoffstrukturen erzielen

- Welcher verwandte Begriff wird im Zusammenhang mit Gasöfen genannt? Entdecken Sie die Öfen mit Schutzatmosphäre und integrierter Abschreckung für eine überlegene Wärmebehandlung

- Welche Gase werden üblicherweise bei Gasabschreckanwendungen verwendet? Optimieren Sie die Kühlung für überlegene Metalleigenschaften

- Warum Schutzgas N2 und SF6 für das Schmelzen von Mg-Zn-Ca-Legierungen verwenden? Verbrennung verhindern und hohe Reinheit gewährleisten