Kurz gesagt, ein Ofen mit kontrollierter Atmosphäre wird für Hochtemperatur-Materialbearbeitungsprozesse verwendet, bei denen der Kontakt mit offener Luft Schäden verursachen oder die gewünschte chemische Reaktion verhindern würde. Die wichtigsten Anwendungen reichen von der Wärmebehandlung von Metallen wie Glühen und Härten bis hin zu fortschrittlichen Prozessen wie dem Sintern von Pulvermetallen, der Herstellung von Kohlenstoffverbundwerkstoffen und der chemischen Gasphasenabscheidung (CVD).

Der Kernzweck eines Ofens mit kontrollierter Atmosphäre besteht nicht nur darin, ein Material zu erhitzen, sondern auch darin, die chemische Umgebung um es herum präzise zu steuern. Diese Kontrolle ermöglicht es Ihnen, das Material entweder vollständig vor unerwünschten Reaktionen wie Oxidation zu schützen oder absichtlich spezifische chemische Veränderungen auf seiner Oberfläche herbeizuführen.

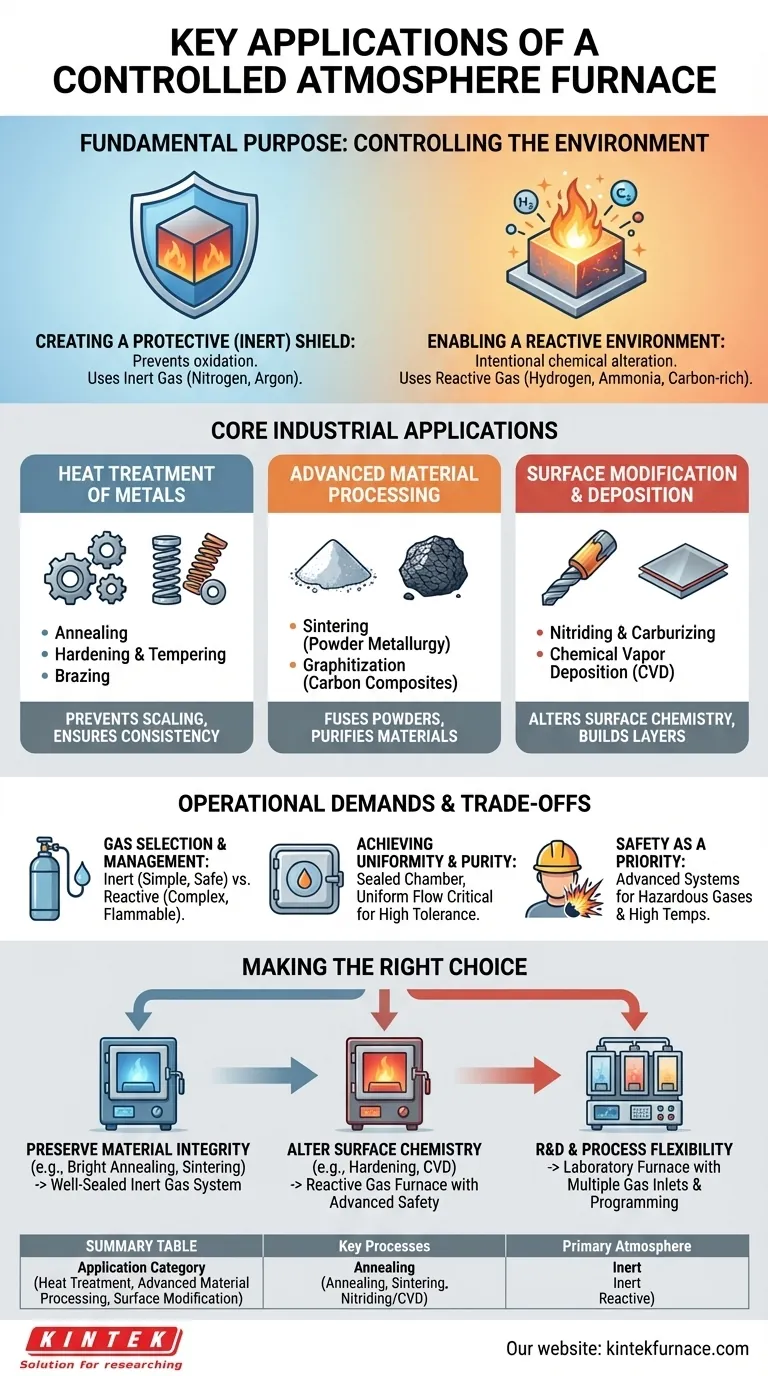

Der grundlegende Zweck: Warum die Atmosphäre kontrollieren?

Das Verständnis der Anwendungen beginnt mit dem Verständnis der beiden Hauptfunktionen einer kontrollierten Atmosphäre. Bei hohen Temperaturen reagieren die meisten Materialien sehr stark mit dem im normalen Luft vorhandenen Sauerstoff und der Feuchtigkeit.

Erzeugung eines schützenden (inerten) Schildes

Das häufigste Ziel ist die Verhinderung unerwünschter chemischer Reaktionen, hauptsächlich der Oxidation, die die Oberflächengüte, die strukturelle Integrität oder die elektrischen Eigenschaften eines Materials ruinieren kann.

Um dies zu erreichen, wird die Ofenkammer von Luft gereinigt und mit einem Inertgas wie Stickstoff oder Argon gefüllt. Diese inerte Umgebung wirkt als Schutzschild und stellt sicher, dass das Material während des Erhitzens und Abkühlens chemisch unverändert bleibt.

Dies ist analog zum Vakuumversiegeln von Lebensmitteln, um Verderb zu verhindern; das Ziel ist die Konservierung.

Ermöglichung einer reaktiven Umgebung

Umgekehrt erfordern einige Prozesse eine spezifische chemische Reaktion auf der Oberfläche des Materials. In diesen Fällen wird der Ofen mit einem reaktiven Gas gefüllt.

Gase wie Wasserstoff, Ammoniak oder kohlenstoffreiche Gase werden eingeführt, um die Oberflächenchemie des Materials gezielt zu verändern. Dies ist die Grundlage für Prozesse, die eine Komponente härten, beschichten oder anderweitig modifizieren.

Hier ist die Atmosphäre kein Schild, sondern ein aktiver Bestandteil des Herstellungsprozesses.

Kernindustrielle Anwendungen

Diese Doppelfähigkeit – zu schützen oder zu reagieren – ermöglicht eine breite Palette kritischer industrieller und Laborprozesse.

Wärmebehandlung von Metallen

Dies ist eine grundlegende Anwendung, bei der die Atmosphäre das Zunderwachstum (eine Art starke Oxidation) verhindert und gleichbleibende Materialeigenschaften gewährleistet.

- Glühen: Die Atmosphäre verhindert die Oberflächenoxidation, was zu einem sauberen, „hellen“ Finish führt, das keine nachgeschalteten Reinigungsarbeiten erfordert.

- Härten & Anlassen: Eine präzise Kontrolle des Kohlenstoffpotenzials in der Atmosphäre ist entscheidend, um die exakt gewünschte Härte und Haltbarkeit von Stahlkomponenten zu erreichen.

- Hartlöten: Eine inerte oder wasserstoffbasierte Atmosphäre verhindert die Bildung von Oxiden auf den Verbindungsflächen, wodurch die Lötlegierung frei fließen kann und eine starke, saubere Verbindung entsteht.

Fortschrittliche Materialbearbeitung

Diese Prozesse sind ohne strikte atmosphärische Kontrolle oft unmöglich.

- Sintern: Dieses in der Pulvermetallurgie verwendete Verfahren verschmilzt feine Metall- oder Keramikpulver knapp unterhalb ihres Schmelzpunktes miteinander. Eine inerte Atmosphäre ist unerlässlich, um zu verhindern, dass die große Oberfläche des Pulvers sofort oxidiert.

- Graphitierung: Die Umwandlung von Kohlenstoffvorläufern in hochreinen Graphit erfordert extrem hohe Temperaturen in einer inerten Atmosphäre, um Verunreinigungen auszutreiben und zu verhindern, dass der Kohlenstoff verbrennt.

Oberflächenmodifikation und -abscheidung

Diese Anwendungen basieren auf einer reaktiven Atmosphäre, um neue Schichten aufzubauen oder die bestehende Oberfläche zu verändern.

- Nitrieren & Aufkohlen: Das Einbringen von Stickstoff- oder kohlenstoffreichen Gasen bewirkt, dass diese in die Oberfläche eines Stahlteils diffundieren und eine extrem harte, verschleißfeste Außenhülle erzeugen.

- Chemische Gasphasenabscheidung (CVD): Vorläufergase werden in den Ofen geleitet, wo sie auf dem heißen Substrat reagieren und zersetzt werden, um einen dünnen, festen Film oder eine Beschichtung zu bilden. Dies wird zur Herstellung von allem verwendet, von Halbleiterschichten bis hin zu verschleißfesten Beschichtungen auf Schneidwerkzeugen.

Verständnis der Kompromisse und betrieblichen Anforderungen

Obwohl diese Öfen leistungsstark sind, erfordern sie eine sorgfältige Handhabung. Die Wahl des Ofens und seiner Betriebsverfahren beinhaltet erhebliche Kompromisse.

Gasauswahl und -management

Die Art des Gases bestimmt Kosten und Komplexität. Inertgase wie Stickstoff sind relativ einfach und sicher, aber reaktive oder brennbare Gase wie Wasserstoff erfordern umfangreiche Sicherheitssysteme, Leckerkennung und spezielle Handhabungsprotokolle.

Erreichung von Gleichmäßigkeit und Reinheit

Eine perfekt abgedichtete Ofenkammer ist entscheidend, um das Eindringen von Luft und die Kontamination der Atmosphäre zu verhindern. Ebenso stellt ein gleichmäßiger Gasfluss sicher, dass jeder Teil der Komponente gleichmäßig bearbeitet wird, was für hochpräzise Anwendungen unerlässlich ist. Diese Merkmale erhöhen die Kosten und die Komplexität des Ofens.

Sicherheit als Priorität

Der Umgang mit unter hohem Druck stehenden, brennbaren oder giftigen Gasen bei hohen Temperaturen ist inhärent gefährlich. Moderne Öfen müssen über fortschrittliche Sicherheitsverriegelungen, Notspülsysteme und Explosionsschutzvorrichtungen verfügen, insbesondere bei der Verwendung reaktiver Gase. Die Einhaltung strenger Betriebsprotokolle ist nicht verhandelbar.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl des richtigen Atmosphärenansatzes hängt vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der Materialintegrität liegt (z. B. Blankglühen, Sintern, Hartlöten): Ihre Priorität ist ein gut abgedichteter Ofen mit einem zuverlässigen Inertgassystem (Stickstoff oder Argon).

- Wenn Ihr Hauptaugenmerk auf der Veränderung der Oberflächenchemie liegt (z. B. Härten, Nitrieren, CVD): Sie benötigen einen Ofen, der speziell für den Umgang mit reaktiven Gasen ausgelegt ist, mit fortschrittlichen Steuerungssystemen und robusten Sicherheitsfunktionen.

- Wenn Ihr Hauptaugenmerk auf F&E und Prozessflexibilität liegt: Ein Laborofen mit mehreren Gaseinlässen und präzisen Programmiermöglichkeiten bietet die Vielseitigkeit, die zum Testen verschiedener Materialien und Atmosphären erforderlich ist.

Letztendlich gibt Ihnen die Beherrschung der Ofenatmosphäre die direkte Kontrolle über die Chemie und die Endgültigen Eigenschaften Ihres Materials.

Zusammenfassungstabelle:

| Anwendungskategorie | Schlüsselprozesse | Primärer Atmosphärentyp |

|---|---|---|

| Wärmebehandlung | Glühen, Härten, Hartlöten | Inert (z. B. Stickstoff, Argon) |

| Fortschrittliche Materialbearbeitung | Sintern, Graphitierung | Inert (z. B. Stickstoff, Argon) |

| Oberflächenmodifikation | Nitrieren, Aufkohlen, CVD | Reaktiv (z. B. Wasserstoff, Ammoniak) |

KINTEK nutzt herausragende F&E- und Eigenfertigungskompetenzen, um Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktlinie, einschließlich Muffel-, Rohrbogen-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Tiefenanpassungsfähigkeit ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Unabhängig davon, ob Sie Materialien vor Oxidation schützen oder reaktive Prozesse ermöglichen müssen, unsere Öfen liefern präzise Kontrolle und Zuverlässigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Materialbearbeitung verbessern und Ihre spezifischen Ziele erreichen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten

- Wie schützen Argon und Stickstoff Proben in Vakuumöfen? Optimieren Sie Ihren thermischen Prozess mit dem richtigen Gas

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen