In der modernen Wärmebehandlung sind die am häufigsten verwendeten Gase für die Gasabschreckung Stickstoff, Helium, Argon und Wasserstoff. Die Auswahl eines bestimmten Gases ist nicht willkürlich; sie ist eine kritische technische Entscheidung, die durch die erforderliche Abkühlrate, die Art des behandelten Metalls, die Betriebskosten und Sicherheitsaspekte bestimmt wird.

Die Wahl des Abschreckgases stellt einen grundlegenden Kompromiss zwischen Kühlleistung und Kosten dar. Während Stickstoff der kostengünstige Industriestandard ist, bieten Helium und Wasserstoff eine deutlich schnellere Abkühlung für anspruchsvolle Anwendungen, und Argon bietet eine überlegene Inertheit für reaktive Metalle.

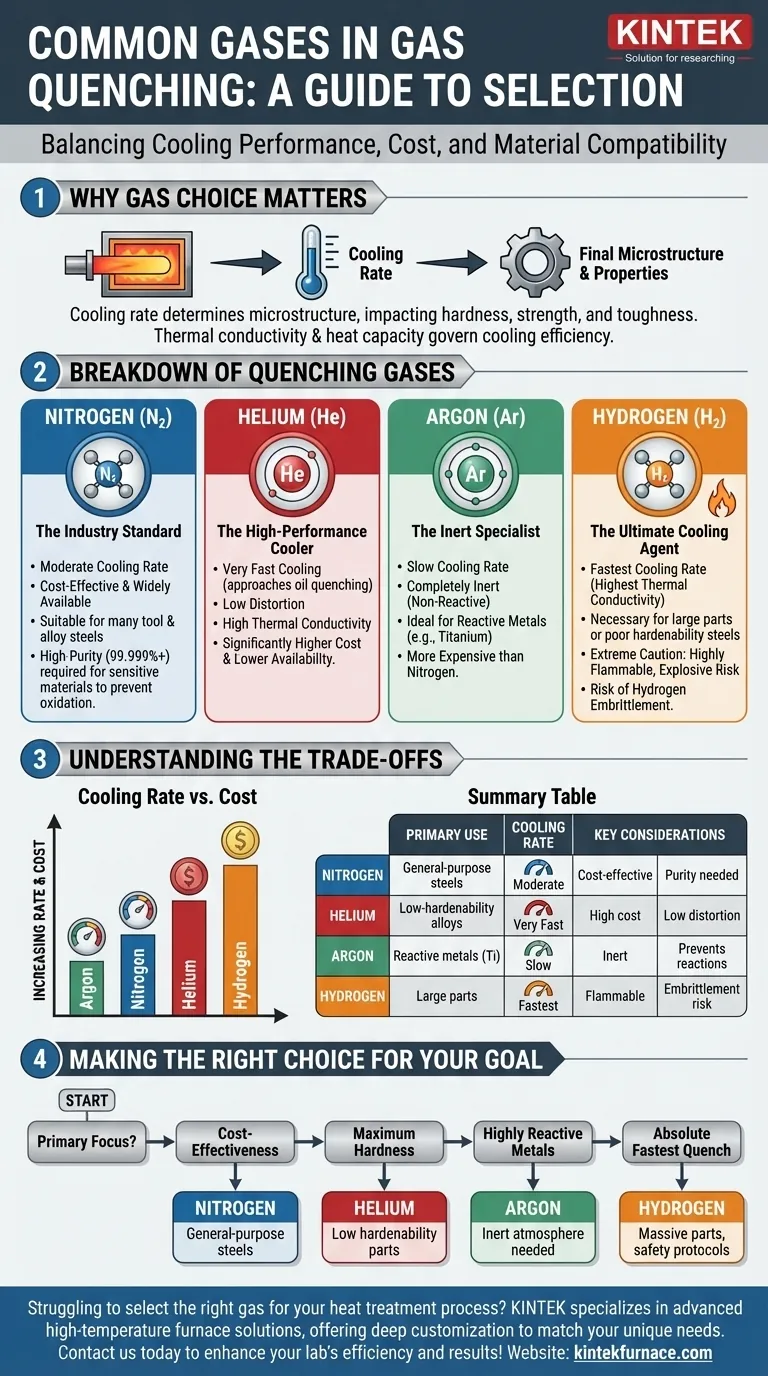

Warum die Wahl des Gases wichtig ist

Bei der Gasabschreckung ist das Gas das Medium, das für die Wärmeentfernung vom heißen Metallteil mit einer spezifischen, kontrollierten Rate verantwortlich ist. Diese Abkühlrate bestimmt die endgültige Mikrostruktur des Materials, die wiederum seine mechanischen Eigenschaften wie Härte, Festigkeit und Zähigkeit bestimmt.

Die Physik der Kühlung

Die Kühllingung eines Gases wird hauptsächlich durch seine Wärmeleitfähigkeit und Wärmekapazität bestimmt. Ein Gas mit hoher Wärmeleitfähigkeit kann Wärme viel schneller von der Oberfläche des Teils ableiten. Deshalb führen unterschiedliche Gase zu völlig unterschiedlichen Ergebnissen.

Das Ziel: Kontrollierte Umwandlung

Das Ziel ist es, das Metall schnell genug abzukühlen, um die gewünschte metallurgische Phase – bei Stählen oft Martensit – zu erreichen, ohne übermäßige thermische Spannungen, Verformungen oder Rissbildung zu verursachen, die bei harten Flüssigabschreckungen wie Wasser oder Öl auftreten können.

Eine Aufschlüsselung der gängigen Abschreckgase

Jedes Gas bietet ein einzigartiges Profil hinsichtlich Leistung, Kosten und Materialverträglichkeit.

Stickstoff (N₂) — Der Industriestandard

Stickstoff ist das am weitesten verbreitete Abschreckgas aufgrund seiner ausgezeichneten Balance zwischen Kosten und Leistung. Es ist leicht verfügbar, relativ kostengünstig und bietet eine moderate Abkühlrate, die für viele gängige Werkzeugstähle und legierte Stähle geeignet ist.

Für empfindliche Materialien wie hochlegierte Gesenksstähle oder Edelstähle wird hoch-reiner Stickstoff (99,999 % oder höher) verwendet, um jegliche Oberflächenoxidation oder unerwünschte chemische Reaktionen während des Abschreckens zu verhindern.

Helium (He) — Der Hochleistungskühler

Helium weist eine viel höhere Wärmeleitfähigkeit auf als Stickstoff. Dies ermöglicht es, Abkühlraten zu erreichen, die denen der Ölabschreckung nahe kommen, jedoch ohne die damit verbundenen Teileverformungen, Reinigungskosten oder Umweltbedenken.

Sein Hauptnachteil sind die deutlich höheren Kosten und die geringere Verfügbarkeit im Vergleich zu Stickstoff, weshalb es Anwendungen vorbehalten bleibt, bei denen maximale Härte oder Kühlgeschwindigkeit für niedrig härtbare Legierungen von entscheidender Bedeutung sind.

Argon (Ar) — Der Inert-Spezialist

Argons Hauptvorteil ist seine vollständige Inertheit. Es ist sogar noch weniger reaktiv als Stickstoff. Dies macht es zur Gaswahl für die Abschreckung hochreaktiver Metalle, wie Titanlegierungen, bei denen selbst das geringe Risiko der Bildung von Nitriden (eine mögliche Reaktion mit Stickstoff) inakzeptabel ist.

Allerdings ist die Wärmeleitfähigkeit von Argon geringer als die von Stickstoff, was zu einem langsameren Abschreckvorgang führt. Es ist auch teurer als Stickstoff, was seine Verwendung auf diese spezialisierten Fälle beschränkt.

Wasserstoff (H₂) — Das ultimative Kühlmittel

Wasserstoff besitzt die höchste Wärmeleitfähigkeit aller Gase und liefert die schnellstmöglichen Abschreckraten. Diese extreme Kühlleistung ist für sehr große Querschnitte oder Stähle mit sehr geringer Härtbarkeit erforderlich.

Die Verwendung von Wasserstoff erfordert äußerste Vorsicht. Es ist hochentzündlich und kann explosive Gemische mit Luft bilden. Darüber hinaus kann es bei bestimmten Stählen zu Wasserstoffversprödung führen, einem Phänomen, bei dem das Metall spröde wird und unerwartet versagt. Seine Verwendung ist auf spezielle Öfen und Anwendungen beschränkt, bei denen die Risiken sorgfältig kontrolliert werden können.

Die Kompromisse verstehen

Die Auswahl eines Abschreckgases ist eine Übung im Ausgleich konkurrierender Prioritäten. Es gibt kein einziges „bestes“ Gas, sondern nur das am besten geeignete Gas für ein bestimmtes Ziel.

Abkühlrate vs. Kosten

Die Beziehung ist direkt und klar. Für die schnellste Abkühlung müssen Sie höhere Kosten und Komplexität in Kauf nehmen.

- Am schnellsten: Wasserstoff (höchste Kosten und Komplexität)

- Sehr schnell: Helium (sehr hohe Kosten)

- Mäßig: Stickstoff (kosteneffizient)

- Am langsamsten: Argon (teurer als Stickstoff)

Gasreinheit und Teilequalität

Verunreinigungen wie Sauerstoff oder Feuchtigkeit im Abschreckgas können unerwünschte Oberflächenfehler wie Oxidation und Entkohlung verursachen. Die Verwendung eines hochreinen Gases, insbesondere bei hochwertigen Teilen, gewährleistet eine saubere, glänzende Oberfläche und erhält die Integrität der Materialoberfläche.

Reaktivität und Materialverträglichkeit

Sie müssen das Gas auf das Metall abstimmen. Obwohl Stickstoff weitgehend inert ist, kann er bei hohen Temperaturen mit Elementen wie Titan, Aluminium und Chrom reagieren, um Carbide zu bilden. Das Risiko der Versprödung durch Wasserstoff macht es für viele Eisenlegierungen ungeeignet. Argon ist die Lösung für die reaktivsten Materialien.

Die richtige Wahl für Ihr Ziel treffen

Stützen Sie Ihre Entscheidung auf Ihre primären technischen und wirtschaftlichen Treiber.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für allgemeine Werkzeug- und Legierungsstähle liegt: Stickstoff ist die klare und logische Standardwahl.

- Wenn Ihr Hauptaugenmerk darauf liegt, maximale Härte bei Teilen mit geringer Härtbarkeit zu erreichen: Helium bietet eine Hochleistungsabkühlung ohne die Sicherheitsrisiken von Wasserstoff.

- Wenn Ihr Hauptaugenmerk auf dem Abschrecken hochreaktiver Metalle wie Titan liegt: Argon ist die einzige Wahl, um eine inerte Atmosphäre zu garantieren und unerwünschte Oberflächenreaktionen zu verhindern.

- Wenn Ihr Hauptaugenmerk darauf liegt, die absolut schnellste Abschreckrate für massive Teile zu erreichen: Wasserstoff ist die leistungsstärkste Option, vorausgesetzt, Sie verfügen über die spezialisierte Ausrüstung und Sicherheitsprotokolle zu seiner Handhabung.

Indem Sie diese grundlegenden Kompromisse verstehen, können Sie das Gas auswählen, das Ihren metallurgischen Zielen, betrieblichen Einschränkungen und Ihrem Budget genau entspricht.

Zusammenfassungstabelle:

| Gas | Hauptanwendung | Abkühlrate | Wichtige Überlegungen |

|---|---|---|---|

| Stickstoff | Allgemeine Werkzeug- und Legierungsstähle | Mäßig | Kosteneffizient, weit verbreitet, erfordert möglicherweise hohe Reinheit |

| Helium | Niedrig härtbare Legierungen, die hohe Härte erfordern | Sehr schnell | Hohe Kosten, geringe Verformung, nähert sich Öl-Abschreckraten |

| Argon | Hochreaktive Metalle wie Titanlegierungen | Langsam | Vollständig inert, verhindert Oberflächenreaktionen, teurer |

| Wasserstoff | Große Teile oder Stähle mit geringer Härtbarkeit | Am schnellsten | Höchste Kosten, entflammbar, Risiko der Wasserstoffversprödung |

Sie sind unsicher bei der Auswahl des richtigen Gases für Ihren Wärmebehandlungsprozess? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Mit außergewöhnlicher F&E und eigener Fertigung bieten wir tiefgehende Anpassungen, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen und optimale Abkühlraten und Materialeigenschaften zu gewährleisten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise die Effizienz und Ergebnisse Ihres Labors verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung