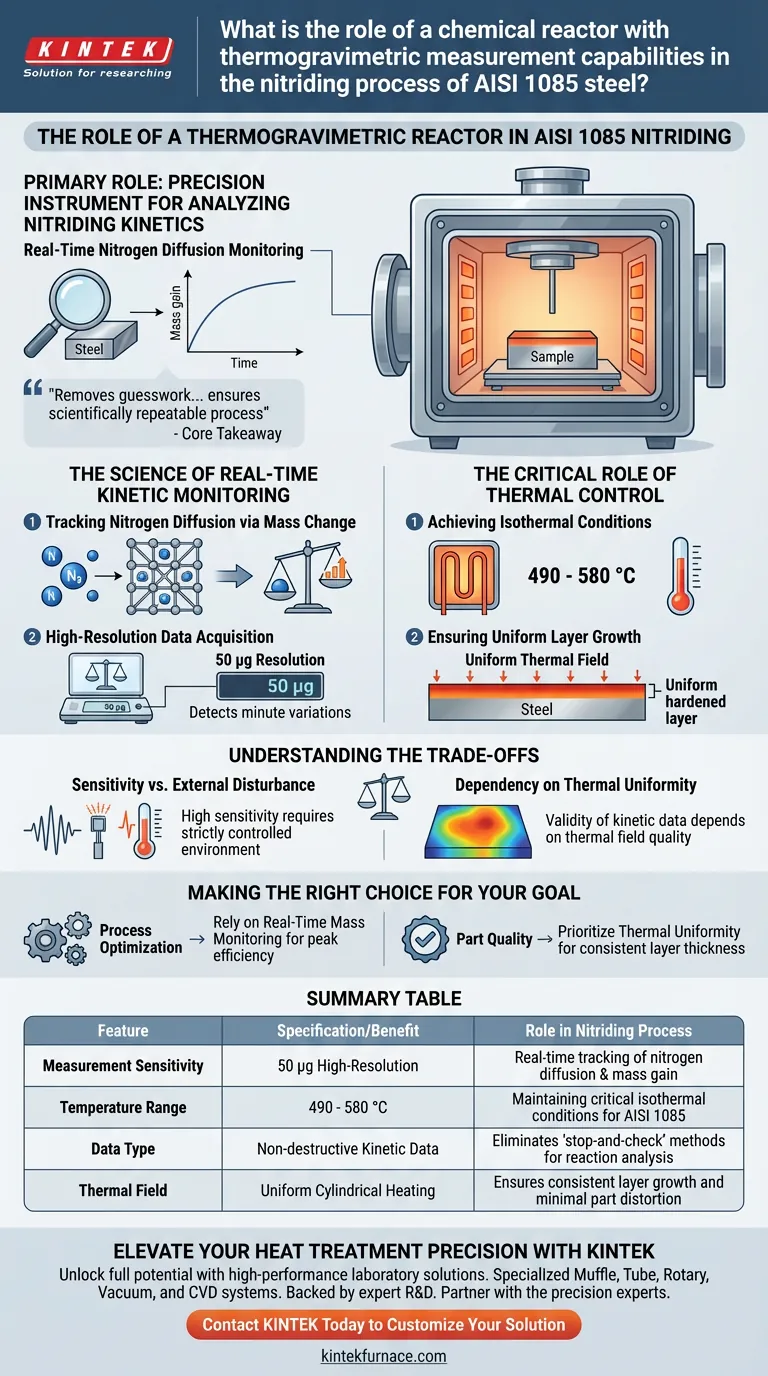

Die Hauptaufgabe eines chemischen Reaktors mit thermogravimetrischen Fähigkeiten besteht darin, als Präzisionsinstrument zur Analyse der Nitrierkinetik zu dienen.

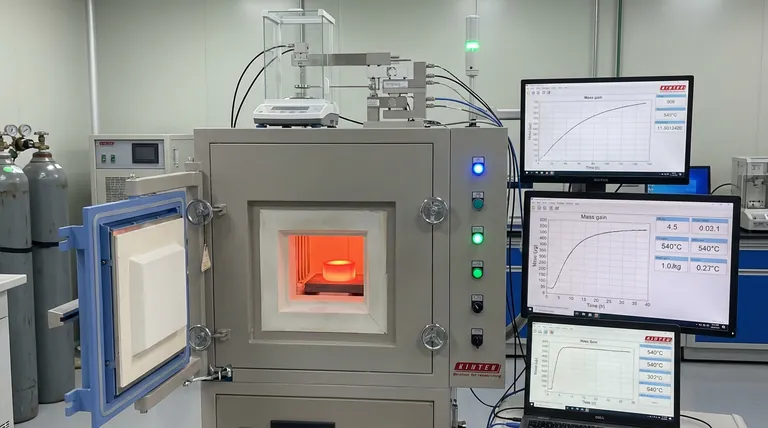

Durch den Einsatz eines hochauflösenden Massenmesssystems ermöglicht diese Ausrüstung die Echtzeitüberwachung der Diffusion von Stickstoffatomen in AISI 1085 Stahl. Dies ermöglicht es Forschern und Ingenieuren, die durch die Reaktion verursachte genaue Massenzunahme zu quantifizieren, ohne den experimentellen Prozess jemals unterbrechen zu müssen.

Kernbotschaft: Durch die Korrelation von Massenzunahme in Echtzeit (bis zu 50 µg) mit Prozessparametern eliminiert diese Technologie das Rätselraten bei der Nitrierung. Sie liefert die Daten, die erforderlich sind, um präzise Wachstumsmuster und Reaktionseffizienzen zu ermitteln und sicherzustellen, dass der Oberflächenhärtungsprozess wissenschaftlich wiederholbar ist und nicht nur empirisch beobachtet wird.

Die Wissenschaft der kinetischen Echtzeitüberwachung

Verfolgung der Stickstoffdiffusion durch Massenänderung

Das Grundprinzip dieses Reaktors ist die Korrelation zwischen Masse und chemischer Zusammensetzung. Wenn Stickstoffatome in die Oberfläche von AISI 1085 Stahl diffundieren, wird die Probe physikalisch schwerer.

Dieser Reaktor wiegt die Probe während der Behandlung kontinuierlich. Dies bietet ein direktes, zerstörungsfreies Fenster zum Fortschritt der Reaktion und ersetzt die Notwendigkeit von "Stopp-und-Prüf"-Methoden.

Datenerfassung mit hoher Auflösung

Genauigkeit ist bei der Untersuchung der Atomdiffusion von größter Bedeutung. Der Reaktor verfügt über ein Messsystem, das Massenänderungen mit einer Auflösung von 50 µg erkennen kann.

Diese extreme Empfindlichkeit ermöglicht die Erkennung kleinster Schwankungen im Wachstum der Nitrierschicht. Sie liefert die granularen Daten, die benötigt werden, um genaue Modelle darüber zu erstellen, wie der Stahl unter bestimmten Bedingungen reagiert.

Die entscheidende Rolle der thermischen Steuerung

Erreichung isothermer Bedingungen

Während die thermogravimetrische Waage das "Was" misst, steuert die Reaktionskammer das "Wie". Das System verwendet eine elektrisch beheizte zylindrische Kammer, um eine präzise thermische Umgebung aufrechtzuerhalten.

Diese Einrichtung stellt sicher, dass der Prozess streng isotherme bleibt. Für AISI 1085 Stahl wird dies typischerweise in einem kritischen Temperaturbereich von 490 bis 580 °C aufrechterhalten.

Gewährleistung eines gleichmäßigen Schichtwachstums

Massendaten sind nur dann zuverlässig, wenn die Reaktion über die gesamte Probe konsistent ist. Das Temperaturregelsystem des Reaktors sorgt für ein extrem gleichmäßiges Wärmefeld.

Diese Gleichmäßigkeit stellt sicher, dass die Stickstoffdiffusionsraten über die Oberfläche der Probe hinweg konsistent sind. Das Ergebnis ist eine gehärtete Schicht mit gleichmäßiger Dicke und minimaler Verformung, die die vom Sensor gesammelten Massenänderungsdaten validiert.

Verständnis der Kompromisse

Empfindlichkeit vs. externe Störungen

Die hohe Präzision des thermogravimetrischen Systems (50 µg) ist seine größte Stärke, aber auch eine potenzielle Schwachstelle.

Eine so hohe Empfindlichkeit erfordert eine streng kontrollierte Umgebung. Jede Schwankung im Wärmefeld oder in der mechanischen Stabilität kann Rauschen in die Daten einführen und die wahren kinetischen Messwerte potenziell verschleiern.

Die Abhängigkeit von der thermischen Gleichmäßigkeit

Die Gültigkeit der kinetischen Daten hängt vollständig von der Qualität des Wärmefeldes ab.

Wenn die Reaktionskammer keine gleichmäßige Wärme liefert, variieren die Stickstoffdiffusionsraten über die Probe. Dies würde die aggregierte Massenmessung als Darstellung des Schichtwachstums ungenau machen und zu fehlerhaften Schlussfolgerungen über die Reaktionseffizienz führen.

Die richtige Wahl für Ihr Ziel treffen

Ob Sie grundlegende Forschung betreiben oder ein industrielles Rezept optimieren, das Verständnis der spezifischen Fähigkeiten dieses Reaktors ist unerlässlich.

- Wenn Ihr Hauptaugenmerk auf Prozessoptimierung liegt: Verlassen Sie sich auf die Massenüberwachung in Echtzeit, um den genauen Zeitpunkt zu bestimmen, an dem die Reaktionseffizienz ihren Höhepunkt erreicht, und um Zeit und Ressourcen zu sparen.

- Wenn Ihr Hauptaugenmerk auf Teilequalität liegt: Priorisieren Sie die thermische Gleichmäßigkeit der Kammer, um eine konsistente Schichtdicke und minimale Verformung über die Oberfläche des AISI 1085 Stahls zu gewährleisten.

Letztendlich schlägt diese Technologie die Brücke zwischen theoretischer Kinetik und praktischer Anwendung und bietet die notwendige Sichtbarkeit, um den Nitrierprozess zu beherrschen.

Zusammenfassungstabelle:

| Merkmal | Spezifikation/Nutzen | Rolle im Nitrierprozess |

|---|---|---|

| Messgenauigkeit | 50 µg hohe Auflösung | Echtzeitverfolgung der Stickstoffdiffusion & Massenzunahme |

| Temperaturbereich | 490 - 580 °C | Aufrechterhaltung kritischer isothermer Bedingungen für AISI 1085 |

| Datentyp | Zerstörungsfreie kinetische Daten | Eliminiert 'Stopp-und-Prüf'-Methoden zur Reaktionsanalyse |

| Wärmefeld | Gleichmäßige zylindrische Heizung | Gewährleistet gleichmäßiges Schichtwachstum und minimale Teileverformung |

Verbessern Sie die Präzision Ihrer Wärmebehandlung mit KINTEK

Erschließen Sie das volle Potenzial Ihrer Nitrierprozesse mit Hochleistungs-Laborlösungen von KINTEK. Mit fachkundiger F&E und erstklassiger Fertigung bieten wir spezialisierte Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die auf Ihre genauen thermischen und kinetischen Forschungsbedürfnisse zugeschnitten sind.

Ob Sie extreme thermische Gleichmäßigkeit für AISI 1085 Stahl oder anpassbare Hochtemperaturöfen für komplexe chemische Reaktionen benötigen, KINTEK liefert die Zuverlässigkeit und Genauigkeit, die Ihr Labor erfordert. Überlassen Sie Ihre Ergebnisse nicht dem Zufall – arbeiten Sie mit den Präzisionsexperten zusammen.

Kontaktieren Sie KINTEK noch heute, um Ihre Lösung anzupassen

Visuelle Anleitung

Referenzen

- T. Frączek, M. Ogórek. The Influence of Selected Process Parameters on the Efficiency of the Process of Gas Nitriding of AISI 1085 Steel. DOI: 10.3390/ma17112600

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Wie funktionieren Temperaturkontrollsysteme in Atmosphäreöfen? Sorgen Sie für eine präzise Wärmebehandlung für hervorragende Ergebnisse

- Welche Ausrichtungen sind bei einem Retortenofen möglich und welche typischen Anwendungen gibt es? Wählen Sie die richtige Konfiguration für Ihren Prozess.

- Welche Optionen zur Atmosphärenkontrolle gibt es bei Rohr- und Kammeröfen? Optimieren Sie die thermische Verarbeitung in Ihrem Labor

- Wie wird ein Labor-Boxofen mit kontrollierter Atmosphäre für die Biomasseumwandlung verwendet? Engineering Biochar Additives

- Welche Merkmale machen den experimentellen Muffelofen mit Schutzgasatmosphäre einfach zu bedienen? Entdecken Sie intuitive Steuerung und Automatisierung

- Wie beeinflusst ein Glühofen mit kontrollierter Atmosphäre die Stabilität von Restaustenit? Entriegeln Sie Stahlqualität

- Was ist der Zweck der Einführung einer Stickstoffschutzatmosphäre beim kontinuierlichen Glühen von Siliziumstahl?

- Was sind die Anwendungsbereiche des Kastenofen zum Glühen unter Schutzgasatmosphäre? Wesentlich für die Metall-, Elektronik- und Materialverarbeitung