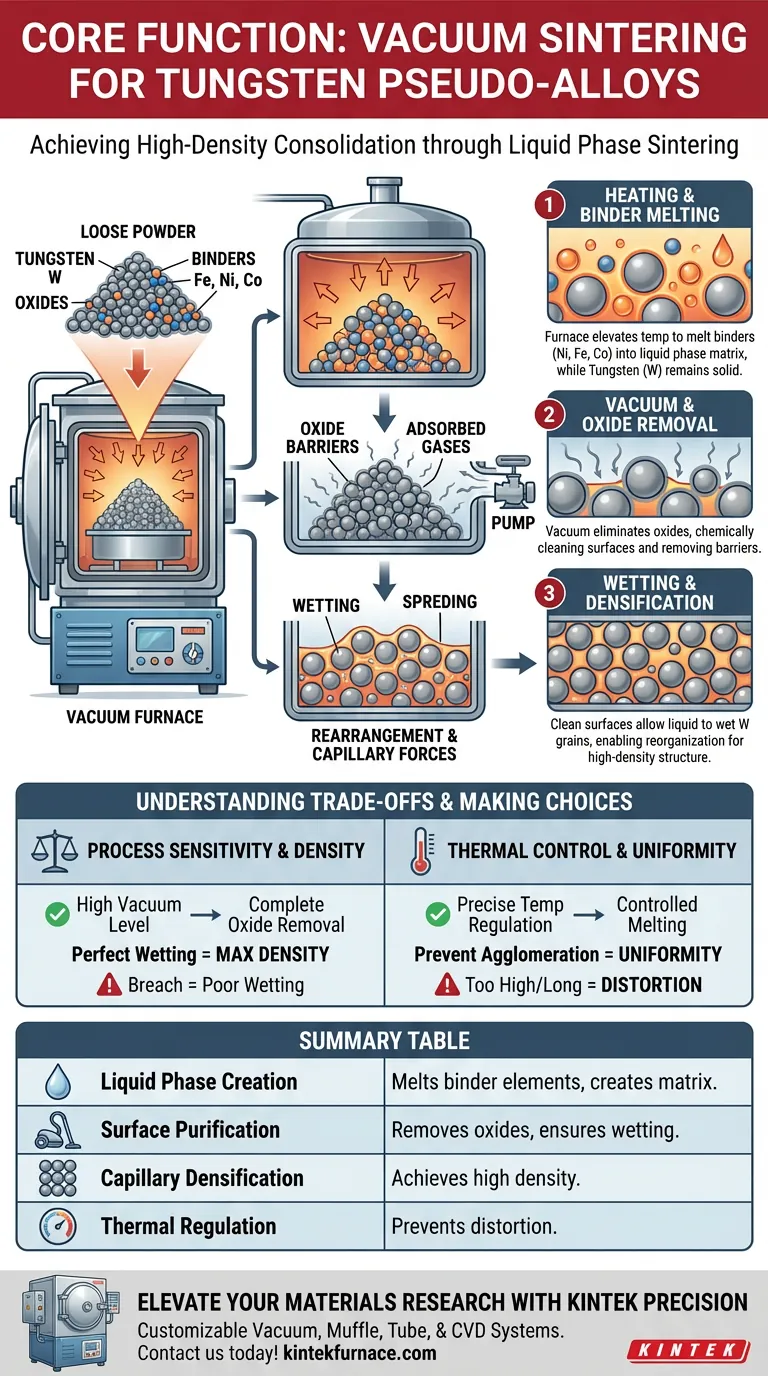

Die Kernfunktion eines Vakuum-Sinterofens besteht darin, gleichzeitig eine flüssige Matrix zu erzeugen und die Materialoberfläche zu reinigen, um eine hochdichte Konsolidierung zu ermöglichen. Speziell für Wolfram-Pseudo-Legierungen hält der Ofen eine Hochtemperaturumgebung aufrecht, die Legierungselemente – wie Eisen, Nickel und Kobalt – schmilzt, während das Vakuum aktiv chemische Barrieren wie Oxide entfernt. Dieser doppelte Prozess ist entscheidend für die Umwandlung von losem Pulver in eine feste, strukturell stabile Komponente.

Der Ofen fungiert sowohl als thermischer Reaktor als auch als Reinigungsmittel; er schmilzt die Bindermetalle, um eine flüssige Phase zu erzeugen, während er Oxide von den Wolframoberflächen abstreift, um sicherzustellen, dass diese Flüssigkeit perfekt an den Körnern haftet.

Die Mechanik der Flüssigphasensinterung

Erzeugung der Flüssigphasenmatrix

Der Ofen erhöht die Temperatur gezielt, um die Schmelzpunkte der Bindermetalle (Eisen, Nickel und Kobalt) zu erreichen.

Im Gegensatz zum Wolfram, das fest bleibt, schmelzen diese Elemente und bilden eine flüssige Phasenmatrix. Diese Flüssigkeit umgibt die festen Wolframpartikel und dient als Medium, durch das die Legierung konsolidiert wird.

Entfernung chemischer Barrieren

Entscheidend ist, dass die Vakuumumgebung adsorbierte Gase und Oxide von der Oberfläche der Pulverpartikel entfernt.

Wenn diese Oxide an Ort und Stelle blieben, würden sie als Barriere wirken und verhindern, dass das flüssige Metall das feste Wolfram berührt. Das Vakuum stellt sicher, dass die Oberflächen chemisch rein und reaktiv sind.

Förderung von Benetzung und Umlagerung

Sobald die Oxide entfernt sind, kann die flüssige Phase die Wolframpartikel effektiv "benetzen".

Diese Benetzung ermöglicht die Umlagerung von Partikeln, angetrieben durch Kapillarkräfte. Das Ergebnis ist eine hochverdichtete Struktur, bei der kugelförmige Wolframkörner gleichmäßig in der erstarrten Matrix verteilt sind.

Verständnis der Kompromisse

Prozesssensitivität

Obwohl die Vakuum-Sinterung eine überlegene Sauberkeit bietet, ist der Prozess sehr empfindlich gegenüber der Qualität des Vakuums.

Jeder Bruch oder unzureichender Vakuumgrad führt dazu, dass Oxide nicht entfernt werden, was zu schlechter Benetzung und strukturellen Defekten führt. Die Ausrüstung erfordert eine rigorose Wartung, um die "perfekte Kontrolle" der Atmosphäre zu gewährleisten.

Thermische Kontrolle vs. Verzug

Die Erreichung der flüssigen Phase erfordert eine präzise Temperaturregelung.

Wenn die Temperatur zu niedrig ist, schmilzt die Matrix nicht ausreichend, um das Teil zu verdichten. Wenn die Temperatur zu hoch ist oder zu lange gehalten wird, kann die Komponente aufgrund übermäßigen Flüssigkeitsflusses Formverzug erleiden.

Die richtige Wahl für Ihr Projekt

Um die Qualität Ihrer Wolfram-Pseudo-Legierungen zu maximieren, stimmen Sie Ihre Ofenparameter auf Ihre spezifischen Materialziele ab:

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte liegt: Priorisieren Sie ein Hochvakuum, um eine vollständige Oxidentfernung zu gewährleisten, was garantiert, dass die flüssige Phase jedes Wolframkorn benetzt.

- Wenn Ihr Hauptaugenmerk auf mikrostuktureller Gleichmäßigkeit liegt: Konzentrieren Sie sich auf eine präzise Temperaturregelung, um das Schmelzen der Binderelemente (Fe, Ni, Co) zu steuern und Kornagglomeration zu verhindern.

Der Erfolg beim Sintern von Wolfram-Pseudo-Legierungen beruht auf der Balance zwischen thermischer Energie und atmosphärischer Reinheit, um eine perfekt benetzte, dichte Struktur zu erzielen.

Zusammenfassungstabelle:

| Kernfunktion | Beschreibung | Auswirkung auf das Ergebnis |

|---|---|---|

| Erzeugung der Flüssigphase | Schmilzt Binderelemente (Ni, Fe, Co), während Wolfram fest bleibt. | Erzeugt die Matrix für die Konsolidierung. |

| Oberflächenreinigung | Vakuum entfernt Oxide und adsorbierte Gase von Partikeln. | Gewährleistet perfekte Benetzung von Wolframkörnern. |

| Kapillare Verdichtung | Angetrieben durch Benetzung nach Oxidentfernung. | Erzielt hohe strukturelle Dichte und Gleichmäßigkeit. |

| Thermische Regelung | Präzise Steuerung von Schmelzpunkten und Haltezeiten. | Verhindert Verzug und Kornwachstum der Komponente. |

Erweitern Sie Ihre Materialforschung mit KINTEK Precision

Haben Sie Probleme mit strukturellen Defekten oder inkonsistenter Dichte in Ihren Wolfram-Pseudo-Legierungen? Erfolg bei der Flüssigphasensinterung erfordert die perfekte Balance zwischen atmosphärischer Reinheit und thermischer Kontrolle. KINTEK bietet branchenführende, kundenspezifische Vakuum-, Muffel-, Rohr- und CVD-Systeme, die für die anspruchsvollen Anforderungen der fortgeschrittenen Metallurgie entwickelt wurden.

Unterstützt durch F&E-Expertise und Weltklasse-Fertigung gewährleisten unsere Hochtemperaturöfen eine vollständige Oxidentfernung und präzises Schmelzen von Bindemitteln für überlegene Ergebnisse. Kontaktieren Sie uns noch heute, um die perfekte Sinterlösung für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Adéla Macháčková, Silvie Brožová. Applications of Tungsten Pseudo-Alloys in the Energy Sector. DOI: 10.3390/app14020647

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was sind zusätzliche Anwendungen von kontinuierlichen Vakuumöfen? Erschließen Sie fortschrittliche Materialverarbeitung

- Wie funktioniert die Vakuumwärmebehandlung? Erzielen Sie sauberere, stärkere Materialien mit Präzision

- Was ist die Hauptaufgabe eines Vakuum-Widerstandsheizofens beim Hartlöten von TC4-Titanlegierungen?

- Wie ist die Heizkammer eines Vakuum-Glühofens aufgebaut? Optimieren Sie Ihre Materialverarbeitung

- Was ist die Hauptanwendung eines Vakuumofens für die Einkapselung von CPD/C60? Nano-Füllstoffe in PU-Membranen einschließen

- Wie werden Vakuumöfen bei der Herstellung elektronischer Bauteile eingesetzt? Erschließen Sie eine Produktion mit hoher Reinheit für überlegene Elektronik

- Was ist das Prinzip hinter Mikrowellen-Sinteröfen? Entdecken Sie schnelle, gleichmäßige volumetrische Erwärmung

- Welche Schlüsseltechnologien werden bei der Entwicklung von kontinuierlichen Vakuumkammeröfen mit mehreren Kammern eingesetzt? Steigern Sie den Durchsatz mit fortschrittlicher Automatisierung