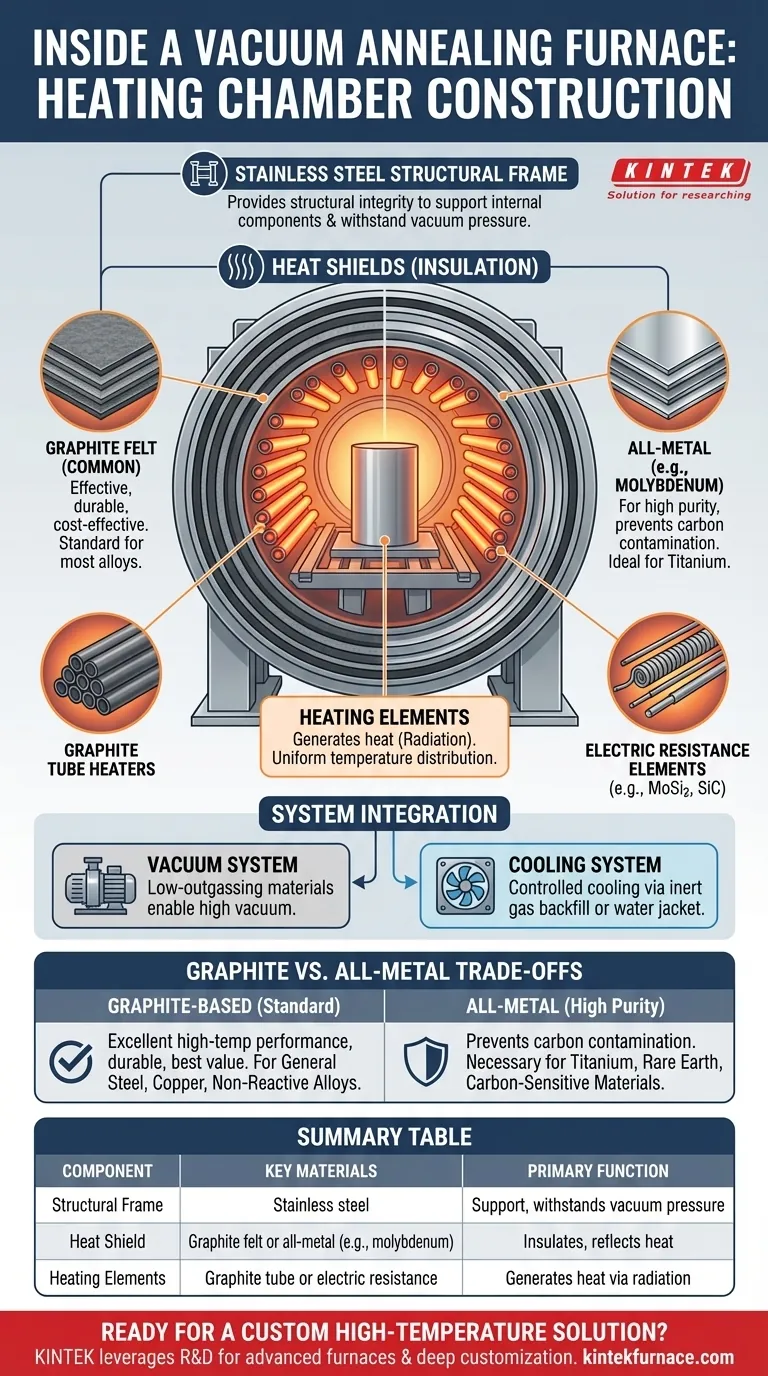

Kurz gesagt, die Heizkammer eines Vakuum-Glühofens wird typischerweise mit einem strukturellen Rahmen aus Edelstahl gebaut. Intern ist sie mit Heizelementen ausgestattet und von mehreren Schichten Hitzeschilde umgeben, die als Isolation dienen. Die gebräuchlichste Konfiguration verwendet Graphit-Rohrheizer und Graphitfilz-Hitzeschilde, obwohl eine Ganzmetallalternative für spezielle Anwendungen ebenfalls weit verbreitet ist.

Das Design einer Heizkammer ist ein bewusster Ausgleich zwischen thermischer Effizienz, Kosten und Materialverträglichkeit. Die entscheidende Wahl ist nicht nur, welche Materialien verwendet werden, sondern warum sie gewählt werden – hauptsächlich die Entscheidung zwischen einer Standard-Graphitkonstruktion und einer spezialisierten Ganzmetallkonstruktion, um Materialkontamination zu verhindern.

Den Aufbau der Heizkammer entschlüsseln

Um den Ofen zu verstehen, müssen wir die Heizkammer zuerst in ihre Kernfunktionskomponenten zerlegen. Jedes Teil erfüllt einen bestimmten und entscheidenden Zweck bei der Schaffung einer kontrollierten, Hochtemperatur-Vakuumumgebung.

Der Strukturrahmen

Das Rückgrat der Kammer ist fast immer ein Edelstahlrahmen. Dieser bietet die notwendige strukturelle Integrität, um die internen Komponenten zu stützen und dem Druckunterschied unter Vakuum standzuhalten. Seine Hauptrolle ist die Unterstützung und Umschließung.

Der Hitzeschild (Isolation)

Im Gegensatz zu konventionellen Öfen, die Fasern oder Ziegel verwenden, benötigt ein Vakuumofen eine Isolation, die im Vakuum funktioniert. Dies wird mit mehrschichtigen Hitzeschilden erreicht, die thermische Energie zurück in die Heizzone reflektieren.

Es gibt zwei Haupttypen:

- Graphitfilz: Dies ist die gebräuchlichste Wahl. Schichten aus Graphitfilz sind bei hohen Temperaturen äußerst effektiv, langlebig und relativ kostengünstig.

- Ganzmetallschilde: Für Anwendungen, die hohe Reinheit erfordern, werden Schilde aus reflektierenden Metallen wie Molybdän oder Edelstahl hergestellt. Dieses Design vermeidet die mikroskopisch kleinen Kohlenstoffpartikel, die Graphit abgeben kann.

Die Heizelemente

Die Elemente sind für die Wärmeerzeugung verantwortlich, die in der Vakuumumgebung hauptsächlich durch Strahlung auf das Werkstück übertragen wird.

Sie sind strategisch um das Werkstück herum angeordnet, um eine gleichmäßige Temperaturverteilung zu gewährleisten. Gängige Typen sind:

- Graphit-Rohrheizer: Diese sind effizient, robust und relativ einfach zu installieren und zu warten, was sie zu einer beliebten Wahl für Allzwecköfen macht.

- Elektrische Widerstandselemente: Andere Designs können Heizdrähte oder spezielle Elemente aus Materialien wie Molybdändisilizid (MoSi2) oder Siliziumkarbid (SiC) verwenden.

Die Rolle der Kammer im Gesamtsystem

Die Heizkammer arbeitet nicht isoliert. Sie ist das Herz eines größeren Systems, und ihr Design ist tief in die anderen kritischen Funktionen des Ofens integriert.

Interaktion mit dem Vakuumsystem

Die Kammer ist das Gefäß, das das Vakuum hält. Alle internen Komponenten – der Rahmen, die Schilde und die Heizungen – müssen aus Materialien mit niedrigen Ausgasungseigenschaften bestehen, um den Vakuumpumpen (mechanisch, Diffusion usw.) zu ermöglichen, den erforderlichen niedrigen Druck zu erreichen und zu halten.

Interaktion mit dem Kühlsystem

Nach dem Heizzyklus muss das Werkstück kontrolliert abgekühlt werden. Die Kammer ist so konzipiert, dass sie mit dem Kühlsystem zusammenarbeitet, das das Befüllen der Kammer mit einem hochreinen Inertgas (wie Argon oder Stickstoff) oder die Zirkulation eines Kühlmittels durch einen Wasserkühlmantel, der um den Ofenkörper herum gebaut ist, umfassen kann.

Die Kompromisse verstehen: Graphit vs. Ganzmetall

Die bedeutendste Designentscheidung für eine Heizkammer ist die Wahl zwischen Graphit- und Ganzmetall-Innenausstattung. Diese Entscheidung wird ausschließlich durch die zu verarbeitenden Materialien und das erforderliche Reinheitsniveau bestimmt.

Warum Graphit wählen?

Eine Heizkammer auf Graphitbasis ist aus gutem Grund der Industriestandard. Sie bietet eine ausgezeichnete Hochtemperaturleistung, ist sehr langlebig und bietet den besten Wert für eine Vielzahl von Anwendungen, einschließlich des Glühens der meisten Stahllegierungen, Edelstähle und Kupferlegierungen.

Der Fall für eine Ganzmetallkammer

Eine Ganzmetallkammer wird spezifiziert, wenn Kohlenstoffkontamination ein kritisches Anliegen ist. Bestimmte Materialien, wie Titanlegierungen und andere reaktive oder hochschmelzende Metalle, können durch die geringen Mengen an Kohlenstoff, die in einer Graphitkammer vorhanden sind, beeinträchtigt werden. In diesen Fällen ist eine auf Molybdän basierende "Heizzone" notwendig, um die Materialreinheit zu erhalten.

Materialverträglichkeit ist der Schlüssel

Die Wahl besteht nicht darin, was "besser" ist, sondern was für das Material geeignet ist. Die Verarbeitung von Titan in einem Graphitofen kann zu Oberflächenkontamination führen, während die Verarbeitung von allgemeinem Stahl in einem teuren Ganzmetallofen keinen spürbaren Vorteil bietet.

Die richtige Konstruktion für Ihre Anwendung wählen

Ihre endgültige Entscheidung muss mit den spezifischen Materialien, die Sie verarbeiten möchten, und Ihren betrieblichen Zielen übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf dem allgemeinen Glühen von Stählen, Kupfer oder nicht-reaktiven Legierungen liegt: Eine Heizkammer auf Graphitbasis ist die standardmäßige, kostengünstigste und zuverlässigste Wahl.

- Wenn Ihr Hauptaugenmerk auf der hochreinen Verarbeitung von Titan, Seltenerdmetallen oder anderen kohlenstoffempfindlichen Materialien liegt: Eine Ganzmetallkammer (z. B. Molybdän) ist eine notwendige Investition, um Produktkontamination zu verhindern und die metallurgische Integrität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf einfacher Wartung und hoher Betriebszeit liegt: Beide modernen Designs sind robust, aber Graphitheizelemente gelten oft als einfacher und kostengünstiger zu ersetzen.

Letztendlich ermöglicht die Konstruktion der Heizkammer direkt die einzigartigen Vorteile des Vakuumglühens, schützt Materialien vor Oxidation und gewährleistet einen sauberen, kontrollierten thermischen Prozess.

Zusammenfassungstabelle:

| Komponente | Schlüsselmaterialien | Hauptfunktion |

|---|---|---|

| Strukturrahmen | Edelstahl | Bietet Unterstützung und widersteht Vakuumdruck |

| Hitzeschild | Graphitfilz oder Ganzmetall (z. B. Molybdän) | Isoliert und reflektiert Wärme in Vakuumumgebung |

| Heizelemente | Graphitrohr oder elektrischer Widerstand (z. B. MoSi2, SiC) | Erzeugt Wärme durch Strahlung für gleichmäßige Temperatur |

Bereit, die Fähigkeiten Ihres Labors mit einer maßgeschneiderten Hochtemperaturofenlösung zu erweitern? KINTEK nutzt außergewöhnliche Forschung und Entwicklung und eigene Fertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen, sei es für allgemeines Glühen oder hochreine Verarbeitung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Materialverarbeitung optimieren und die Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte