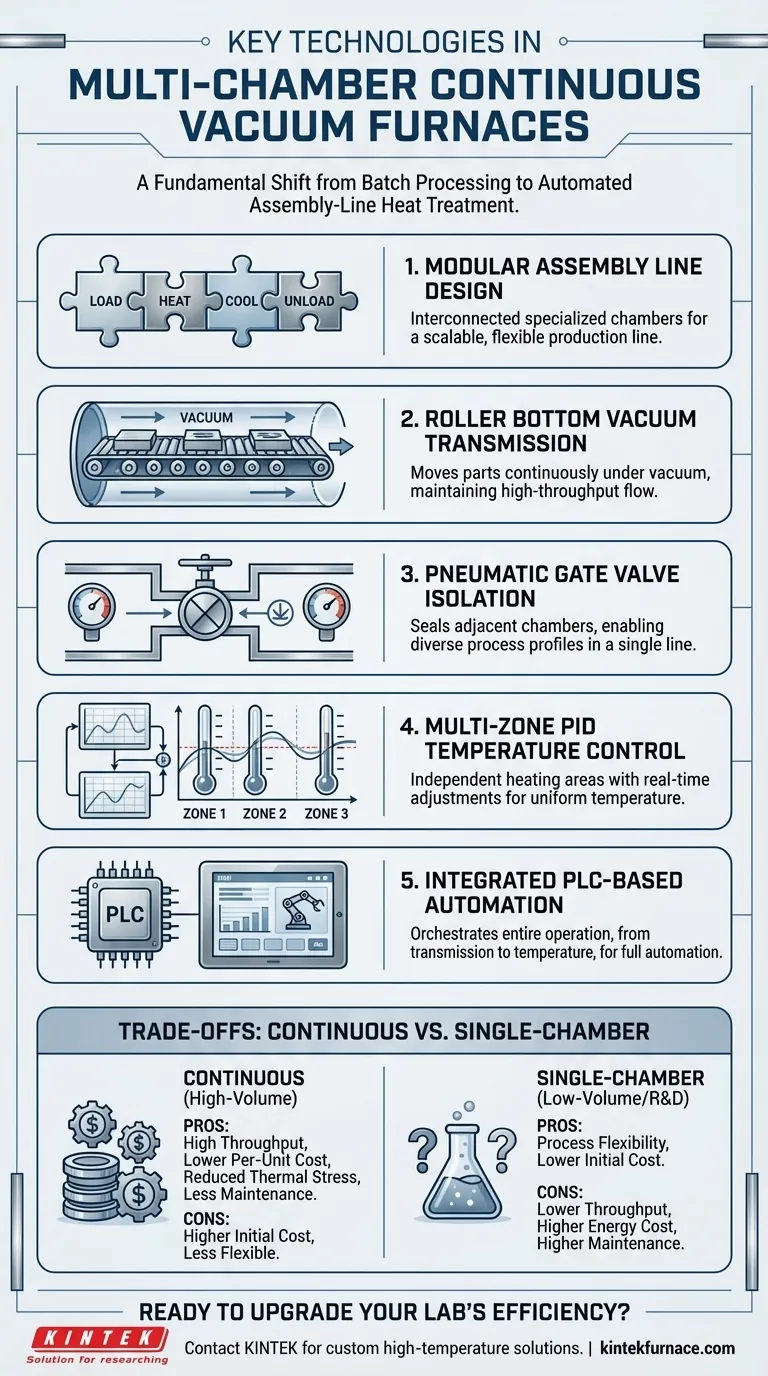

Im Kern basieren kontinuierliche Vakuumöfen mit mehreren Kammern auf fünf zentralen technologischen Säulen. Dazu gehören ein modulares Montagelinien-Design, ein Rollenboden-System für den kontinuierlichen Transport unter Vakuum, pneumatische Schiebetore zur Kammerisolierung, Mehrzonen-PID für präzise Temperaturregelung und ein integriertes SPS-basiertes System für die vollständige Automatisierung.

Ein kontinuierlicher Vakuumofen mit mehreren Kammern ist nicht nur ein besserer Ofen; er stellt eine grundlegende Verschiebung von der Chargenverarbeitung hin zu einem vollständig automatisierten Montagelinienansatz für die Wärmebehandlung unter Vakuum dar. Die Integration seiner Kerntechnologien ermöglicht erhebliche Steigerungen des Durchsatzes, der Energieeffizienz und der Betriebszuverlässigkeit.

Die Grundlage: Ein modulares Montagelinien-Design

Was „Modular“ bedeutet

Ein kontinuierlicher Vakuumofen ist als eine Reihe von miteinander verbundenen, spezialisierten Kammern oder Modulen aufgebaut. Jedes Modul ist so konzipiert, dass es einen bestimmten Schritt im Prozess ausführt, wie z. B. Laden, Vorheizen, Hochtemperaturbehandlung, Abkühlen und Entladen.

Der strategische Vorteil

Dieses modulare Design ermöglicht eine flexible und skalierbare Produktionslinie. Sie können den Ofen konfigurieren, um die genauen Schritte Ihres Prozesses, wie z. B. Vakuumlöten, Sintern oder Metallwärmebehandlung, abzubilden, indem Sie die Module in der erforderlichen Reihenfolge anordnen.

Kontinuierlichen Fluss ermöglichen: Transport und Isolierung

Vakuum-Kontinuierlicher Transport mit Rollenboden

Um Teile von einer Kammer zur nächsten zu bewegen, ohne das Vakuum zu brechen, verwenden diese Öfen ein Rollentransport-System. Dies ist im Wesentlichen ein robustes Förderband aus speziellen Rollen, das für den zuverlässigen Betrieb in der Hochtemperatur-, Niederdruck-Vakuumumgebung ausgelegt ist.

Dieses System ist das mechanische Rückgrat des „kontinuierlichen“ Prozesses und transportiert die Werkstücke physisch automatisch durch den gesamten Erhitzungs- und Abkühlzyklus.

Isolierung durch pneumatische Schiebetore

Zwischen jeder Kammer fungieren pneumatische Schiebetore als hochdichte Türen. Diese Tore gleiten auf, um den Durchgang von Teilen zu ermöglichen, und dichten dann ab, um jede Kammer von ihren Nachbarn zu isolieren.

Diese Isolierung ist entscheidend. Sie ermöglicht es dem Ofen, gleichzeitig unterschiedliche Temperaturen, Vakuumgrade oder Gasatmosphären in benachbarten Kammern aufrechtzuerhalten, was ein komplexes Prozessprofil entlang einer einzigen Linie ermöglicht. Die Verwendung von Verbundwerkstoffen stellt sicher, dass sie extremen Temperaturunterschieden standhalten können.

Prozesspräzision erreichen: Temperaturregelung

Mehrzonen-PID-Regelkreissteuerung

Um gleichmäßige und präzise Temperaturen zu erreichen, verwenden diese Öfen eine Mehrzonen-PID-Regelkreis-Programmsteuerung. PID (Proportional-Integral-Derivativ) ist ein hochentwickelter Steuerungsalgorithmus, der die Heizleistung kontinuierlich anpasst, um eine eingestellte Temperatur mit extremer Genauigkeit aufrechtzuerhalten.

Der Aspekt „Mehrzonen“ bedeutet, dass der Ofen in mehrere unabhängige Heizzonen unterteilt ist. Jede Zone verfügt über ihren eigenen Sensor und Regler, was die Erstellung komplexer Temperaturprofile ermöglicht, die für die Verarbeitung fortschrittlicher Materialien erforderlich sind.

Automatisierung des gesamten Prozesses: Das Steuerungssystem

Integrierte SPS- und HMI-Steuerung

Der gesamte Ofen wird automatisch unter dem Kommando eines Programmierbaren Logikcontrollers (SPS) betrieben. Die SPS ist ein robuster Industriecomputer, der jede Aktion koordiniert, von der Rollenbewegung und Ventilbetätigung bis hin zur Temperaturregelung.

Bediener interagieren mit dem System über eine Mensch-Maschine-Schnittstelle (HMI), typischerweise ein Touchscreen. Diese Schnittstelle bietet eine Echtzeit-Visualisierung des Prozesses, ermöglicht die Programmauswahl und protokolliert alle kritischen Betriebsdaten für Qualitätskontrolle und Analyse.

Die Kompromisse verstehen: Kontinuierlich vs. Ein-Kammer

Der Durchsatz- und Effizienzvorteil

Der Hauptvorteil eines kontinuierlichen Mehrkammerofens ist eine massive Steigerung des Prozessdurchsatzes. Durch den Wegfall des Aufheizens und Abkühlens einer einzelnen Kammer für jede Charge wird die Zykluszeit drastisch reduziert und die Energiekosten pro Teil gesenkt.

Der Wartungs- und Zuverlässigkeitsvorteil

Ein-Kammer-Öfen unterliegen erheblichen Belastungen durch ständige thermische Zyklen (Aufheizen und Abkühlen). Kontinuierliche Öfen halten heiße Zonen konstant heiß und kalte Zonen kühl, was die thermische Belastung von Komponenten wie Heizelementen und Isolierung erheblich reduziert, was zu geringeren Wartungskosten und längerer Lebensdauer der Geräte führt.

Die Überlegung zu Anfangsinvestition und Flexibilität

Der Hauptkompromiss sind höhere anfängliche Kapitalkosten und Komplexität. Diese Systeme sind für die volumenstarke, standardisierte Produktion optimiert. Sie eignen sich weniger für F&E in geringen Stückzahlen oder für Auftragswerkstätten, die häufige Wechsel zwischen stark unterschiedlichen Prozessen und Teilegrößen erfordern.

Die richtige Wahl für Ihr Ziel treffen

Ein Mehrkammerofen stellt eine strategische Investition in eine bestimmte Produktionsphilosophie dar. Nutzen Sie diese Punkte, um Ihre Entscheidung zu leiten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes und der Senkung der Stückkosten liegt: Der kontinuierliche Ofen ist die definitive Wahl für die volumenstarke, wiederholbare Produktion von Teilen wie elektronischen Geräten oder gesinterten Komponenten.

- Wenn Ihr Hauptaugenmerk auf der Prozessflexibilität für vielfältige Aufträge mit geringem Volumen liegt: Ein herkömmlicher Ein-Kammer-Chargenofen bleibt eine praktischere und kostengünstigere Lösung.

- Wenn Ihr Hauptaugenmerk auf der Senkung der langfristigen Betriebs- und Wartungskosten liegt: Die Energieeinsparungen und die reduzierte thermische Beanspruchung eines kontinuierlichen Ofens bieten in einem volumenstarken Umfeld einen überzeugenden langfristigen finanziellen Vorteil.

Letztendlich geht es bei der Wahl dieser Technologie darum, sich für ein automatisiertes Montagelinienmodell für Ihre Vakuumprozessanforderungen zu entscheiden.

Zusammenfassungstabelle:

| Technologie | Hauptfunktion | Vorteil |

|---|---|---|

| Modulares Montagelinien-Design | Verbindet spezialisierte Kammern für bestimmte Prozessschritte | Ermöglicht flexible, skalierbare Produktionslinien |

| Vakuum-Kontinuierlicher Transport mit Rollenboden | Transportiert Teile kontinuierlich unter Vakuum | Unterstützt automatisierte Hochdurchsatzprozesse |

| Isolierung durch pneumatische Schiebetore | Dichtet Kammern ab, um unterschiedliche Bedingungen aufrechtzuerhalten | Ermöglicht komplexe Prozessprofile und Kammerisolierung |

| Mehrzonen-PID-Regelung | Bietet präzise, unabhängige Temperaturregelung | Gewährleistet gleichmäßige Erwärmung und genaue Temperaturprofile |

| Integriertes SPS-basiertes System | Automatisiert alle Ofenfunktionen | Verbessert Zuverlässigkeit, Datenprotokollierung und Benutzerfreundlichkeit |

Sind Sie bereit, die Effizienz Ihres Labors mit kundenspezifischen Hochtemperaturlösungen zu steigern? Bei KINTEK nutzen wir außergewöhnliche F&E und die Eigenfertigung, um fortschrittliche Ofentechnologien anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Anpassungsfähigkeiten zur Erfüllung Ihrer einzigartigen experimentellen Anforderungen abgesichert sind. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere kontinuierlichen Vakuumkammeröfen Ihren Durchsatz steigern und Kosten senken können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen