Im Kern ist die Plasma-gestützte Chemische Gasphasenabscheidung (PECVD) ein grundlegender Prozess zur Herstellung von Hochleistungsdünnschichten in zahlreichen fortschrittlichen Industrien. Sie wird am häufigsten zur Abscheidung von isolierenden und schützenden Schichten bei der Herstellung von Halbleitern, zur Erzeugung von die Effizienz steigernden Beschichtungen für Solarzellen und LEDs sowie zur Aufbringung von Schutzbarrieren auf Materialien, die von medizinischen Implantaten bis hin zu Lebensmittelverpackungen reichen, eingesetzt.

Der entscheidende Vorteil von PECVD ist seine Fähigkeit, ein energiereiches Plasma zu nutzen, um qualitativ hochwertige Filme bei deutlich niedrigeren Temperaturen als herkömmliche Methoden abzuscheiden. Dies eröffnet die Möglichkeit, temperaturempfindliche Materialien zu beschichten, die durch konventionelle Hochtemperaturverfahren sonst beschädigt oder zerstört würden.

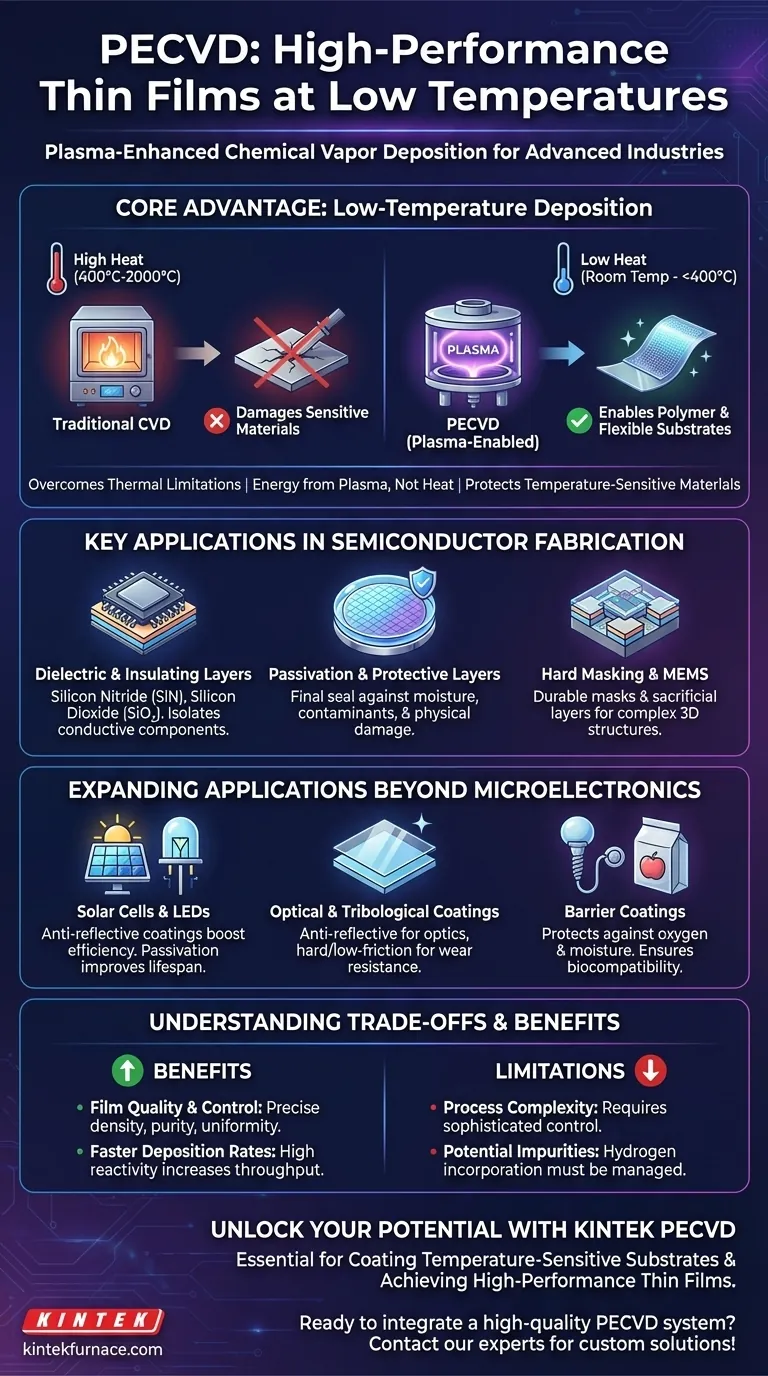

Der Kernvorteil: Niedertemperaturabscheidung

Der Hauptgrund für die weite Verbreitung von PECVD ist seine einzigartige Lösung für das Problem der Hitze. Es verändert die Energieanforderungen für die Filmdeposition grundlegend.

Überwindung thermischer Grenzen

Die herkömmliche Chemische Gasphasenabscheidung (CVD) ist auf sehr hohe Temperaturen angewiesen, oft zwischen 400 °C und 2000 °C, um die für chemische Reaktionen auf der Substratoberfläche erforderliche Energie bereitzustellen.

Diese extreme Hitze macht herkömmliche CVD mit vielen Materialien inkompatibel, einschließlich Polymeren, flexibler Elektronik und bestimmten komplexen Halbleiterbauelementen mit bereits vorhandenen Schichten.

Die Rolle des Plasmas

PECVD umgeht diese Einschränkung, indem es Energie in einer anderen Form einführt: einem Plasma.

Durch Anlegen eines elektrischen Feldes an ein Gas erzeugt PECVD ein Plasma – einen ionisierten Materiezustand, der hochreaktive Spezies enthält. Dieses Plasma liefert die Aktivierungsenergie für die chemischen Reaktionen und ermöglicht die Abscheidung eines dichten, hochwertigen Films ohne intensive Hitze.

Ermöglichung neuer Substrate

Diese Niedertemperaturfähigkeit, die manchmal bis zur Raumtemperatur reicht, bedeutet, dass PECVD auf einer Vielzahl von temperaturempfindlichen Substraten eingesetzt werden kann. Dies war ein entscheidender Wegbereiter für Innovationen in der gedruckten Elektronik, bei medizinischen Geräten und in der fortschrittlichen Optik.

Schlüsselanwendungen in der Halbleiterfertigung

PECVD ist ein unverzichtbares Arbeitspferd in der Halbleiterindustrie und unerlässlich für den Aufbau der mikroskopischen Strukturen von integrierten Schaltkreisen und anderen Mikrogeräten.

Dielektrische und isolierende Schichten

Die häufigste Anwendung ist die Abscheidung dielektrischer Filme wie Siliziumnitrid (SiN) und Siliziumdioxid (SiO₂). Diese Filme dienen als elektrische Isolatoren und trennen die Millionen von leitfähigen Komponenten auf einem einzigen Chip voneinander.

Passivierungs- und Schutzschichten

PECVD wird verwendet, um eine abschließende Schutzschicht, die sogenannte Passivierungsschicht, auf fertige Siliziumwafer aufzubringen. Dieser Film versiegelt das Bauteil und schützt es vor Feuchtigkeit, Verunreinigungen und physischen Schäden, die zu einem Ausfall führen könnten.

Hartmaskierung und MEMS

In mikroelektromechanischen Systemen (MEMS) und komplexen Schaltkreismustern dienen PECVD-Filme als widerstandsfähige Hartmasken oder Opferschichten. Diese temporären Strukturen leiten den Ätzprozess oder helfen beim Aufbau komplexer 3D-Geometrien, bevor sie entfernt werden.

Erweiterte Anwendungen jenseits der Mikroelektronik

Die Vielseitigkeit von PECVD hat zu seiner Einführung in einer Vielzahl anderer Hochtechnologiebereiche geführt.

Solarzellen und LEDs

In der Photovoltaik wird PECVD zur Abscheidung von Antireflexionsbeschichtungen verwendet, die die Lichtmenge erhöhen, die von der Solarzelle absorbiert wird. Es liefert auch entscheidende Passivierungsschichten, die die Gesamteffizienz und Lebensdauer der Zelle verbessern. Ähnliche Prinzipien gelten für die Herstellung von Hochleistungs-LEDs.

Optische und tribologische Beschichtungen

PECVD wird zur Beschichtung von Glas und anderen Oberflächen eingesetzt. Dazu gehört die Erzeugung von Antireflexionsschichten für Sonnenbrillen und Präzisionsoptiken oder die Abscheidung extrem harter, reibungsarmer Filme für Komponenten, die eine hohe Verschleißfestigkeit erfordern.

Barrierebeschichtungen

Die durch PECVD erzeugten dichten, gleichmäßigen Filme bilden ausgezeichnete Barrieren. Dies wird verwendet, um flexible Polymersubstrate in der Elektronik vor Sauerstoff und Feuchtigkeit zu schützen und sogar um die Innenseite von Lebensmittelverpackungen wie Kartoffelchipstüten mit einer inerten Beschichtung zu versehen, um die Frische zu bewahren. Es wird auch zur Beschichtung medizinischer Implantate verwendet, um die Biokompatibilität zu gewährleisten.

Abwägungen und Vorteile verstehen

Obwohl leistungsstark, beinhaltet die Wahl von PECVD das Verständnis seiner spezifischen Vorteile und potenziellen Herausforderungen im Vergleich zu anderen Methoden.

Vorteil: Filmqualität und Kontrolle

PECVD ermöglicht eine präzise Kontrolle über Filmergebnisse wie Dichte, Reinheit und Gleichmäßigkeit. Die plasmaangetriebenen Reaktionen können hochwertige, konforme Beschichtungen erzeugen, die selbst komplexe Oberflächenstrukturen gleichmäßig bedecken.

Vorteil: Schnellere Abscheidungsraten

Die hochreaktive Natur des Plasmas führt oft zu schnelleren Reaktionskinetiken und damit zu höheren Abscheidungsraten im Vergleich zu einigen anderen Niedertemperaturabscheidungsverfahren, was den Fertigungsdurchsatz verbessert.

Einschränkung: Prozesskomplexität

Ein PECVD-System ist komplexer als ein einfacher thermischer CVD-Reaktor. Die Steuerung des Plasmas, des Gasflusses, des Drucks und der HF-Leistung erfordert eine hochentwickelte Kontrolle, um konsistente und reproduzierbare Ergebnisse zu gewährleisten.

Einschränkung: Potenzielle Verunreinigungen

Da bei dem Prozess Vorläufergase verwendet werden, die oft Wasserstoff enthalten (z. B. Silan), können Wasserstoffatome in den abgeschiedenen Film eingebaut werden. Obwohl dies manchmal vorteilhaft sein kann, kann es auch eine unerwünschte Verunreinigung sein, die sorgfältig kontrolliert werden muss.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl von PECVD hängt vollständig von Ihren Materialbeschränkungen und Leistungsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von integrierten Schaltkreisen oder MEMS liegt: PECVD ist der Industriestandard für die Abscheidung hochwertiger dielektrischer, passivierender und struktureller Schichten, ohne thermisch empfindliche Bauteilarchitekturen zu beschädigen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Materialien wie Polymere liegt: PECVD ist oft die einzig praktikable Wahl, da sein Niedertemperaturprozess eine Beschädigung des Substrats vermeidet und dennoch einen dichten, schützenden Film erzeugt.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Leistung von optischen oder Energietechnologien liegt: Verwenden Sie PECVD, um Antireflexions- und Passivierungsschichten zu entwickeln, die die Effizienz und Haltbarkeit von Solarzellen, LEDs und optischen Komponenten direkt steigern.

Letztendlich macht die Fähigkeit von PECVD, den Abscheidungsprozess von hoher Hitze zu entkoppeln, es zu einem der vielseitigsten und wichtigsten Werkzeuge in der modernen Materialtechnik.

Zusammenfassungstabelle:

| Wichtiges Anwendungsgebiet | Hauptverwendung von PECVD | Wichtige Materialien/Beispiele |

|---|---|---|

| Halbleiterfertigung | Abscheidung dielektrischer Isolierschichten und schützender Passivierungsfilme. | Siliziumnitrid (SiN), Siliziumdioxid (SiO₂) |

| Solarzellen & LEDs | Aufbringen von Antireflexionsbeschichtungen und Passivierungsschichten zur Effizienzsteigerung. | Photovoltaik, Hochleistungs-LEDs |

| Barriere- & Schutzbeschichtungen | Erzeugung dichter, gleichmäßiger Barrieren gegen Feuchtigkeit und Sauerstoff auf empfindlichen Materialien. | Medizinische Implantate, Lebensmittelverpackungen, Flexible Elektronik |

| Optische & Tribologische Beschichtungen | Abscheidung harter, verschleißfester oder reflexionsmindernder Filme auf Oberflächen. | Präzisionsoptik, Sonnenbrillen, Mechanische Komponenten |

Entfesseln Sie das Potenzial von PECVD für Ihre fortschrittlichen Anwendungen

Die einzigartige Niedertemperaturfähigkeit von PECVD ist unerlässlich für die Beschichtung temperaturempfindlicher Substrate und die Erzielung von Hochleistungsdünnschichten. KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um fortschrittliche PECVD-Systeme anzubieten, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind.

Ob Sie die nächste Generation von Halbleitern entwickeln, die Solarzelleneffizienz verbessern oder Schutzbarrieren für medizinische Geräte schaffen – unsere tiefgreifenden Anpassungsfähigkeiten stellen sicher, dass Ihre PECVD-Lösung präzise für Ihre einzigartigen experimentellen und Produktionsanforderungen entwickelt wird.

Sind Sie bereit, ein hochwertiges, zuverlässiges PECVD-System in Ihr Labor oder Ihre Produktionslinie zu integrieren? Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, überlegene Dünnschicht-Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

Andere fragen auch

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen