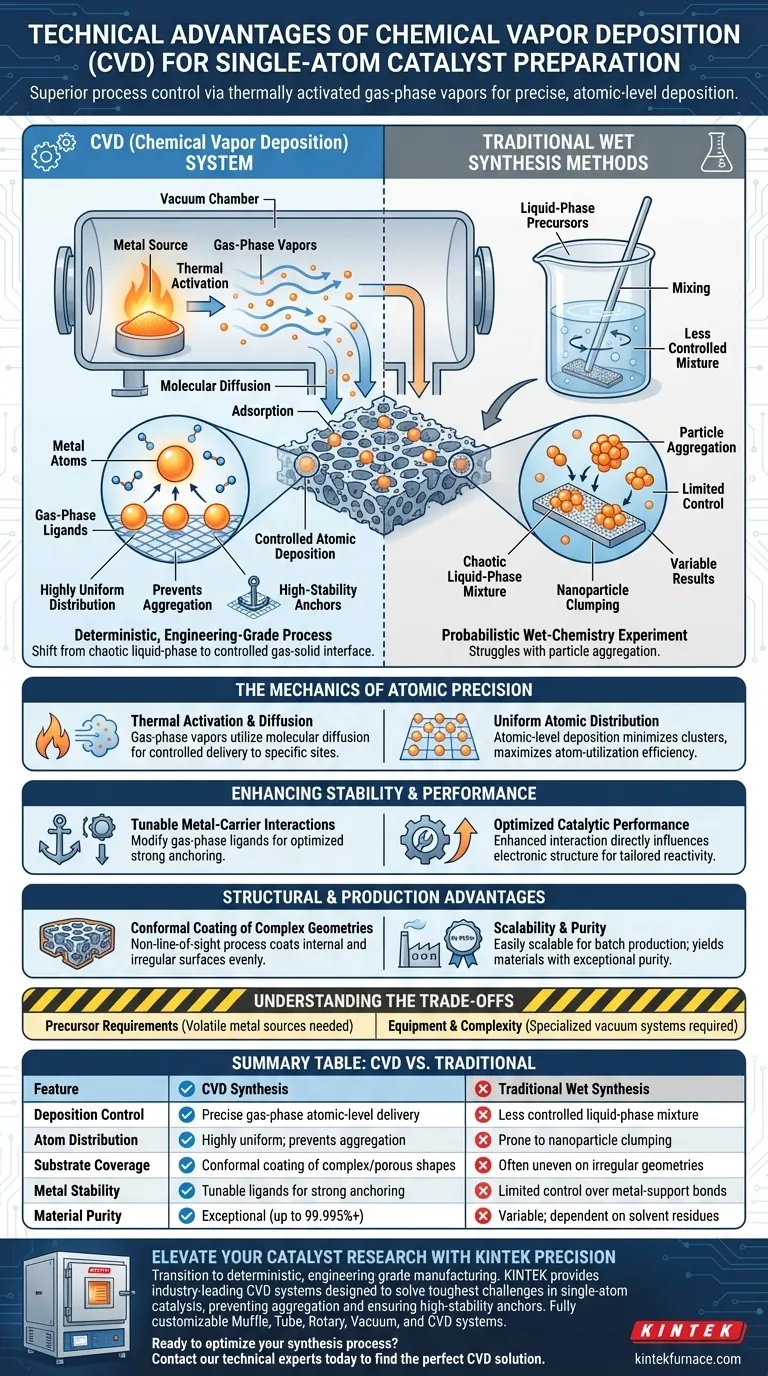

Der primäre technische Vorteil der chemischen Gasphasenabscheidung (CVD) für die Herstellung von Einzelatomkatalysatoren liegt in ihrer überlegenen Prozesskontrolle, die thermisch aktivierte Gasphasendämpfe nutzt, um eine präzise Abscheidung auf atomarer Ebene zu erreichen. Im Gegensatz zu herkömmlichen Nasssynthesemethoden, die oft mit Partikelaggregation zu kämpfen haben, nutzt CVD molekulare Diffusion und Adsorption, um eine hochgleichmäßige Verteilung einzelner Metallatome auf einem Träger zu gewährleisten.

Kernbotschaft CVD verlagert die Synthese grundlegend von einer chaotischen flüssigen Mischung zu einer kontrollierten Gas-Feststoff-Grenzflächeninteraktion. Durch die Manipulation von gasphasigen Liganden und thermischen Bedingungen löst diese Methode die beiden größten Herausforderungen in der Einzelatomkatalyse: die Verhinderung der Aggregation von Metallatomen und die Sicherung von hochstabilen Ankerpunkten zwischen dem Metall und dem Substrat.

Die Mechanik der atomaren Präzision

Thermische Aktivierung und Diffusion

Herkömmliche Methoden basieren oft auf flüssigen Vorläufern, bei denen die Kontrolle der Abscheidungsrate und des Abscheidungsortes schwierig ist.

CVD arbeitet, indem Metallquellen thermisch in Gasphasendämpfe umgewandelt werden. Diese Dämpfe nutzen molekulare Diffusion, um das Substrat zu erreichen, was eine kontrolliertere Zufuhr von Metallspezies zu bestimmten Stellen auf dem Trägermaterial ermöglicht.

Gleichmäßige atomare Verteilung

Ein kritischer Schwachpunkt in der Einzelatomkatalyse ist die Tendenz von Atomen, sich zu Nanopartikeln zusammenzuballen (aggregieren) und dabei ihre spezifischen katalytischen Eigenschaften zu verlieren.

Der CVD-Prozess ermöglicht eine Abscheidung auf atomarer Ebene und stellt sicher, dass die Metallatome gleichmäßig über den Träger verteilt sind. Diese Präzision minimiert die Bildung von Clustern und maximiert die Atomausnutzungseffizienz der teuren Metallkatalysatoren.

Verbesserung von Stabilität und Leistung

Abstimmbare Metall-Träger-Interaktionen

Die Stabilität eines Einzelatomkatalysators hängt stark davon ab, wie stark das Atom an seinem Träger "verankert" ist.

CVD ermöglicht die Anpassung von gasphasigen Liganden während des Prozesses. Durch die Modifizierung dieser Liganden können Sie die chemische Wechselwirkung zwischen dem Metallatom und dem Träger optimieren.

Optimierte katalytische Leistung

Diese verbesserte Wechselwirkung tut mehr als nur das Atom an seinem Platz zu halten; sie beeinflusst direkt die elektronische Struktur des Katalysators.

Das Ergebnis ist ein Katalysator mit hoher Stabilität unter Betriebsbedingungen und optimierten Leistungseigenschaften, die auf spezifische chemische Reaktionen zugeschnitten sind.

Strukturelle und produktionstechnische Vorteile

Konforme Beschichtung komplexer Geometrien

Katalysatorträger haben oft komplexe, poröse oder unregelmäßige Formen, um die Oberfläche zu maximieren.

Da CVD ein Prozess ohne Sichtverbindung ist, bei dem Gasreaktanten beteiligt sind, erzeugt er hochkonforme Filme. Er beschichtet effektiv innere Oberflächen und komplexe Formen, die physikalische Abscheideverfahren (wie PVD) oder flüssige Verfahren ungleichmäßig beschichten oder ganz auslassen könnten.

Skalierbarkeit und Reinheit

Für industrielle Anwendungen ist der Übergang von der Laborsynthese zur Massenproduktion oft ein Engpass.

CVD ist ein leicht skalierbarer Prozess, der für die Chargenproduktion geeignet ist. Er liefert Materialien mit außergewöhnlicher Reinheit (oft über 99,995 %), was für die Aufrechterhaltung der Selektivität und Aktivität von Einzelatomkatalysatoren entscheidend ist.

Abwägungen verstehen

Während CVD Präzision bietet, bringt es Komplexitäten mit sich, die in der traditionellen Nasschemie nicht vorhanden sind.

Vorläuferanforderungen

Der Prozess beruht auf der Fähigkeit, die Metallquelle zu verflüchtigen. Dies erfordert eine sorgfältige Auswahl von Vorläufern, die chemisch mit dem Prozess kompatibel und zur stabilen Sublimation fähig sind, was die Bandbreite der verwendbaren Metallquellen im Vergleich zu flüssigen Methoden einschränken kann.

Ausrüstung und Komplexität

CVD erfordert spezielle Vakuum- oder kontrollierte Atmosphärenanlagen, was die anfängliche Einrichtung kapitalintensiver macht als einfache Nassimprägnierungsanlagen. Darüber hinaus erfordert die Handhabung chemischer Nebenprodukte robuste Sicherheits- und Abgasmanagementsysteme.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie zwischen CVD und traditioneller Synthese für Ihr Katalysatorprojekt entscheiden, berücksichtigen Sie Folgendes:

- Wenn Ihr Hauptaugenmerk auf der Maximierung aktiver Zentren liegt: CVD ist die überlegene Wahl, da seine Abscheidung auf atomarer Ebene Aggregation verhindert und eine nahezu 100%ige Atomverwertung gewährleistet.

- Wenn Ihr Hauptaugenmerk auf Langzeitstabilität liegt: CVD wird aufgrund der Möglichkeit, gasphasige Liganden für eine starke Metall-Träger-Verankerung abzustimmen, empfohlen.

- Wenn Ihr Hauptaugenmerk auf komplexen Substratgeometrien liegt: CVD bietet die notwendige Abdeckung ohne Sichtverbindung, um hochporöse oder unregelmäßige Trägermaterialien gleichmäßig zu beschichten.

Letztendlich verwandelt CVD die Einzelatomkatalyse von einem probabilistischen Nasschemie-Experiment in einen deterministischen Fertigungsprozess auf Ingenieurniveau.

Zusammenfassungstabelle:

| Merkmal | CVD-Synthese | Traditionelle Nasssynthese |

|---|---|---|

| Abscheidungskontrolle | Präzise atomare Lieferung in Gasphase | Weniger kontrollierte flüssige Mischung |

| Atomverteilung | Hochgradig gleichmäßig; verhindert Aggregation | Neigt zu Nanopartikelklumpenbildung |

| Substratabdeckung | Konforme Beschichtung komplexer/poröser Formen | Oft ungleichmäßig auf unregelmäßigen Geometrien |

| Metallstabilität | Abstimmbare Liganden für starke Verankerung | Begrenzte Kontrolle über Metall-Träger-Bindungen |

| Materialreinheit | Außergewöhnlich (bis zu 99,995 %) | Variabel; abhängig von Lösungsmittelrückständen |

Verbessern Sie Ihre Katalysatorforschung mit KINTEK Precision

Gehen Sie von probabilistischen Experimenten zu deterministischen Fertigungsprozessen auf Ingenieurniveau über. KINTEK bietet branchenführende CVD-Systeme, die entwickelt wurden, um die schwierigsten Herausforderungen in der Einzelatomkatalyse zu lösen – von der Verhinderung der Metallaggregation bis zur Sicherstellung hochstabiler Anker.

Mit Unterstützung von erfahrenen F&E- und Fertigungsexperten bietet KINTEK Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre individuellen Laboranforderungen angepasst werden können. Unsere Hochtemperatur-Ofenlösungen ermöglichen es Ihnen, eine 100%ige Atomverwertung und überlegene katalytische Leistung zu erzielen.

Bereit, Ihren Syntheseprozess zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte CVD-Lösung für Ihre Forschung zu finden.

Visuelle Anleitung

Referenzen

- Yuquan Yang, Jinlong Zheng. Preparation of Fe, Co, Ni-based single atom catalysts and the progress of their application in electrocatalysis. DOI: 10.20517/microstructures.2024.65

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Arten von Beschiedungsvorläufern werden im CVD-Abscheidungsprozess verwendet? Wesentliche Klassen für überlegene Filmqualität

- Wie erleichtert ein Dual-Zonen-CVD-Ofen die ISG von alpha-In2Se3? Optimieren Sie die Dünnschichtsynthese mit Dual-Zonen-Steuerung

- Warum das epitaktische Wachstum von Beta-BiAsO2 auf SiO2 untersuchen? Entwicklung von Hochleistungs-Topologischen Geräten

- Warum wird ein Lösungsmittel-Bubbler bei der CVD für die Synthese von 2D-COFs verwendet? Optimierung der Polymerisation & Kristallinität

- Was sind die Anwendungsbereiche der CVD-Beschichtung? Schaffung langlebiger, funktionaler Oberflächen für die Industrie

- Was sind die verschiedenen Arten von CVD-Öfen? Wählen Sie den richtigen für Ihr Labor

- Was ist Chemical Vapor Deposition (CVD) und was wird damit hergestellt? Entdecken Sie hochreine Dünnschichten und Beschichtungen

- Welche Rolle spielt ein Vakuum-Thermoverdampfungssystem bei der Herstellung von Cu13Se52Bi35-Dünnschichten? Expertenratgeber