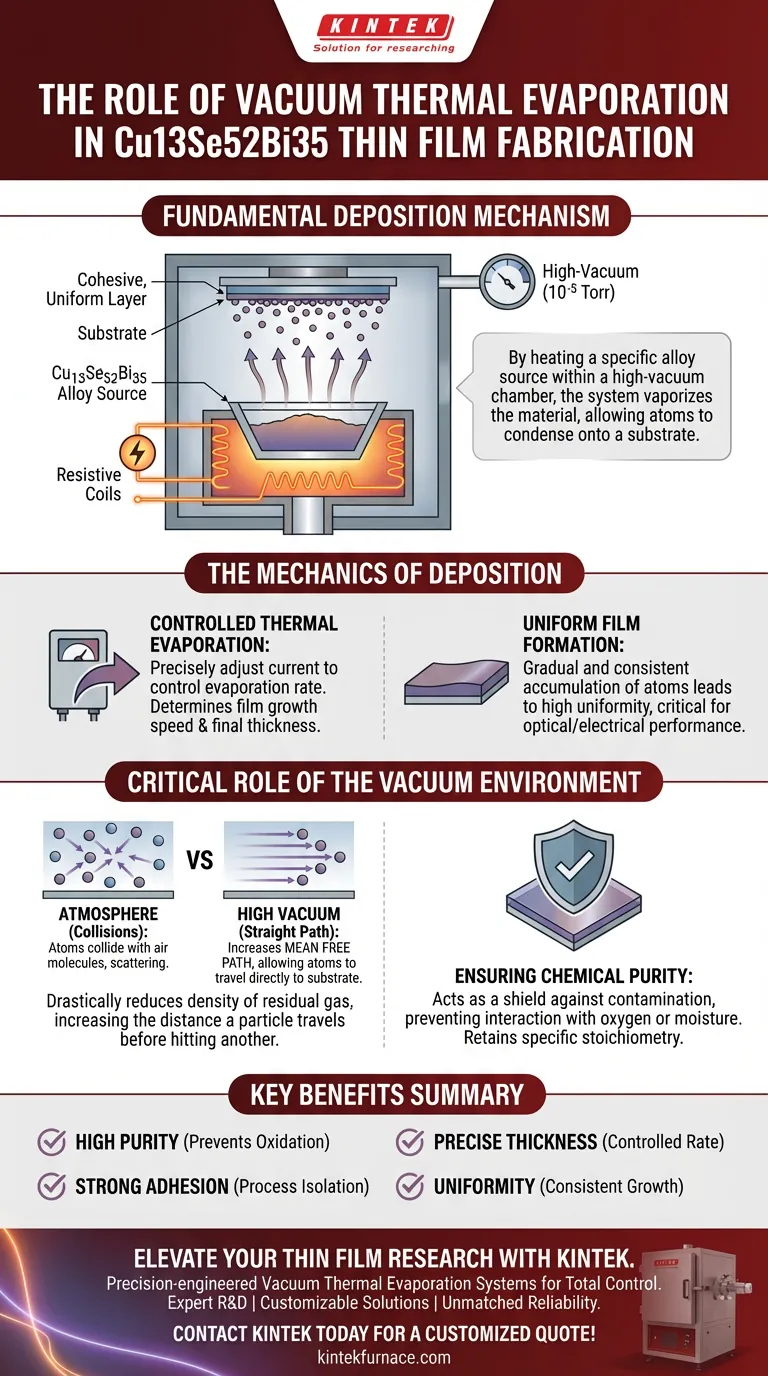

Das Vakuum-Thermoverdampfungssystem dient als grundlegender Abscheidungsmechanismus für die Herstellung von Cu13Se52Bi35-Dünnschichten. Durch Erhitzen einer spezifischen Legierungsquelle in einer Hochvakuumkammer (typischerweise 10⁻⁵ Torr) verdampft das System das Material, wodurch die Atome auf einem Substrat kondensieren und eine kohäsive, gleichmäßige Schicht bilden.

Kernkenntnis Der Hauptwert des Systems liegt in seiner Fähigkeit, den Abscheidungsprozess von atmosphärischen Störungen zu isolieren. Durch Maximierung der mittleren freien Weglänge von Teilchen im Vakuum stellt es sicher, dass die Cu13Se52Bi35-Schicht hohe Reinheit, präzise Dicke und starke Haftung am Substrat erreicht.

Die Mechanik der Abscheidung

Um zu verstehen, wie hochwertige Cu13Se52Bi35-Schichten erzeugt werden, muss man die spezifischen physikalischen Kontrollen betrachten, die das System bietet.

Kontrollierte thermische Verdampfung

Der Prozess beginnt mit dem Anlegen eines elektrischen Stroms, um die Verdampfungsquelle mit der Cu13Se52Bi35-Legierung zu erhitzen.

Forscher steuern die Verdampfungsrate durch präzise Einstellung dieses Stroms.

Diese thermische Regelung ist der wichtigste Hebel zur Bestimmung der Wachstumsgeschwindigkeit der Schicht und ihrer Enddicke.

Gleichmäßige Schichtbildung

Während die Legierung verdampft, wandern die Atome von der Quelle zum Substrat.

Da die Verdampfungsrate kontrolliert wird, ist die Ansammlung von Atomen allmählich und konstant.

Dies führt zu einer Schicht mit hoher Gleichmäßigkeit, die für die nachfolgende optische oder elektrische Leistung des Materials entscheidend ist.

Die entscheidende Rolle der Vakuumumgebung

Der "Vakuum"-Aspekt des Systems dient nicht nur der Sauberkeit, sondern ist eine physikalische Voraussetzung für den Materialtransport.

Erhöhung der mittleren freien Weglänge

In normaler Atmosphäre würden verdampfte Atome sofort mit Luftmolekülen kollidieren.

Die Hochvakuumumgebung (10⁻⁵ Torr) reduziert die Dichte des Restgases drastisch.

Dies erhöht die mittlere freie Weglänge – die Strecke, die ein Teilchen zurücklegt, bevor es auf ein anderes Teilchen trifft –, wodurch die Cu13Se52Bi35-Atome geradlinig zum Substrat gelangen können, ohne gestreut zu werden.

Gewährleistung der chemischen Reinheit

Die Vakuumumgebung wirkt als Schutzschild gegen Kontamination.

Sie verhindert, dass der heiße, reaktive Dampf mit Sauerstoff oder Feuchtigkeit in der Umgebungsluft interagiert.

Dies stellt sicher, dass die abgeschiedene Schicht die spezifische Stöchiometrie der Cu13Se52Bi35-Legierung ohne Degradation oder Oxidation beibehält.

Verständnis der Kompromisse

Obwohl die Vakuum-Thermoverdampfung die Kernmethode für dieses Material ist, ist es wichtig, die betrieblichen Einschränkungen zu erkennen.

Direktionalität und Abschattung

Die thermische Verdampfung ist ein "Sichtlinien"-Prozess.

Da sich Atome geradlinig bewegen, können Substrate mit komplexen, dreidimensionalen Geometrien zu "Abschattungen" führen, bei denen bestimmte Bereiche keine Beschichtung erhalten.

Empfindlichkeit gegenüber Prozessparametern

Die Qualität der Schicht ist streng an die Stabilität des Vakuums und des Heizstroms gebunden.

Selbst geringfügige Schwankungen des Vakuumniveaus können die mittlere freie Weglänge verkürzen, was zu einer reduzierten Abscheidungseffizienz führt.

Ebenso kann Instabilität im Heizstrom zu Schwankungen der Verdampfungsrate führen, was zu ungleichmäßiger Schichtdicke oder schlechter Haftung führt.

Die richtige Wahl für Ihr Ziel treffen

Bei der Konfiguration Ihres Verdampfungssystems für Cu13Se52Bi35 sollten Sie die Parameter basierend auf Ihren spezifischen Forschungszielen priorisieren.

- Wenn Ihr Hauptaugenmerk auf der Schichtreinheit liegt: Stellen Sie sicher, dass Ihr System einen Basisdruck von 10⁻⁵ Torr oder weniger zuverlässig aufrechterhalten kann, um Oxidationsrisiken zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Dickengleichmäßigkeit liegt: Investieren Sie in präzise Stromregelmechanismen, um eine stabile Verdampfungsrate während des gesamten Abscheidungszyklus aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Haftung liegt: Überwachen Sie die Substratvorbereitung und die Vakuumqualität, da diese direkt beeinflussen, wie gut die Atome an der Oberfläche haften.

Das Vakuum-Thermoverdampfungssystem bietet die notwendige physikalische Grundlage, um Rohlegierung in eine funktionale, hochwertige Dünnschicht zu verwandeln.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Cu13Se52Bi35-Herstellung | Hauptvorteil |

|---|---|---|

| Hochvakuum (10⁻⁵ Torr) | Erhöht die mittlere freie Weglänge der Teilchen | Verhindert Oxidation & gewährleistet chemische Reinheit |

| Thermische Regelung | Kontrolliert präzise die Verdampfungsrate | Konstante Schichtdicke & Wachstum |

| Sichtlinien-Transport | Direkte Kondensation von Atom zu Substrat | Bildung einer kohäsiven Schicht hoher Reinheit |

| Prozessisolation | Entfernt atmosphärische Störungen | Verbesserte strukturelle Haftung & Gleichmäßigkeit |

Erweitern Sie Ihre Dünnschichtforschung mit KINTEK

Präzision ist entscheidend bei der Herstellung komplexer Legierungen wie Cu13Se52Bi35. KINTEK bietet branchenführende Vakuum-Thermoverdampfungssysteme und Labor-Hochtemperaturöfen, die Ihnen die vollständige Kontrolle über die Abscheidungsparameter ermöglichen.

Warum mit KINTEK zusammenarbeiten?

- Experten-F&E: Systeme, die für hochreine Ergebnisse und stabile Verdampfungsraten entwickelt wurden.

- Anpassbare Lösungen: Von Muffel- und Röhrenöfen bis hin zu fortschrittlichen CVD- und Vakuumsystemen – wir passen die Hardware an Ihre einzigartigen Forschungsbedürfnisse an.

- Unübertroffene Zuverlässigkeit: Unsere Geräte gewährleisten die für eine überlegene Dünnschichthaftung und Stöchiometrie erforderliche Hochvakuumstabilität.

Bereit, konsistente, hochwertige Materialabscheidungen zu erzielen? Kontaktieren Sie KINTEK noch heute für ein individuelles Angebot!

Visuelle Anleitung

Referenzen

- Abduelwhab B. Alwany, Abdulnasser Abdulrahman Alfaqeer. Effect of annealing temperature on the structural and optical properties of vacuum evaporated Cu13Se52Bi35 thin films. DOI: 10.15251/cl.2024.211.99

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

Andere fragen auch

- Welche Methoden gibt es zur Wolframabscheidung mittels CVD? Beherrschen Sie die hochwertige Filmabscheidung

- Was ist die Notwendigkeit der Hochspannungs-Gasionenreinigung? Erreichen Sie eine Beschichtungsadhäsion auf atomarer Ebene

- Welche Vorteile bietet die Verwendung eines CVD-Ofens bei der Materialherstellung?Präzision und Vielseitigkeit für moderne Materialien

- Was sind die Vorteile des CVD-Verfahrens? Erzielen Sie überlegene Dünnschichten für komplexe Anwendungen

- Wie beeinflusst die präzise Steuerung des Gasflusses Cr2O3-Dünnschichten? Beherrschung der Stöchiometrie und Kristallstruktur

- Welche Nachteile hat die traditionelle CVD für 2D-Materialien? Hohe Temperaturen und Transferprobleme überwinden

- Was ist die Hauptfunktion eines CVD-Diamantfensters? Wesentliche Isolierung für Synchrotron-Beamlines

- Was sind die Vorteile von CVD-Öfen bei der Herstellung hochwertiger dünner Schichten? Erzielen Sie überlegene dünne Schichten mit hoher Reinheit und Gleichmäßigkeit