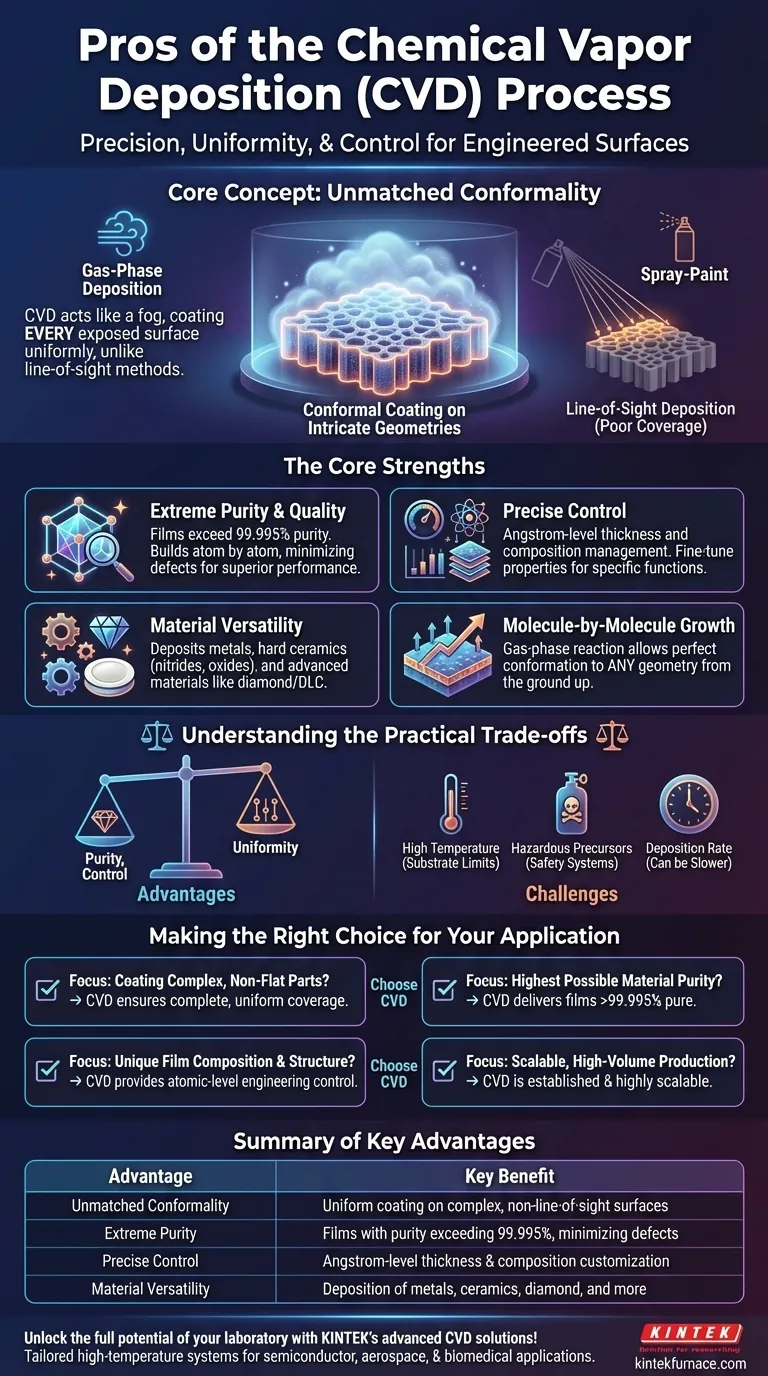

Im Wesentlichen liegen die Hauptvorteile der chemischen Gasphasenabscheidung (CVD) in der außergewöhnlichen Kontrolle über die Schichteigenschaften und der Fähigkeit, komplexe Oberflächen gleichmäßig zu beschichten. Da das Verfahren chemische Vorläuferstoffe in der Gasphase verwendet, können hochreine, dichte und konsistente Dünnschichten mit präzise abgestimmter Dicke und Zusammensetzung erzeugt werden. Diese einzigartige Fähigkeit, sich an komplizierte Geometrien ohne Sichtverbindung anzupassen, macht CVD zu einem unverzichtbaren Verfahren in anspruchsvollen Bereichen wie der Halbleiterfertigung, der Luft- und Raumfahrttechnik und der Medizintechnik.

Während viele Verfahren eine Materialschicht abscheiden können, liegt die Kernstärke von CVD darin, dass es eine neue Oberfläche von Grund auf, Molekül für Molekül, wachsen lässt. Diese Gasphasenreaktion ermöglicht eine perfekte Anpassung an jede Geometrie und erzeugt maßgeschneiderte Schichten von unübertroffener Reinheit und Gleichmäßigkeit, die mit anderen Methoden oft nicht erreichbar sind.

Die Kernstärken des CVD-Verfahrens

Um zu verstehen, warum CVD für kritische Anwendungen gewählt wird, müssen wir über eine einfache Auflistung von Vorteilen hinausgehen und untersuchen, wie sein grundlegender Mechanismus greifbare Vorteile liefert.

Unübertroffene Konformität und Gleichmäßigkeit

Das bestimmende Merkmal von CVD ist die Verwendung gasförmiger Reaktanten. Im Gegensatz zu Abscheideverfahren mit Sichtverbindung (wie der physikalischen Gasphasenabscheidung oder PVD), die wie eine Sprühdose wirken, funktioniert CVD eher wie ein Nebel, der jede Ecke einer Kammer füllt.

Dies ermöglicht es der chemischen Reaktion, sich gleichmäßig auf allen freiliegenden Oberflächen abspielen, unabhängig von deren Ausrichtung oder Komplexität. Das Ergebnis ist eine hochkonforme Beschichtung, die komplizierte Topografien, Gräben und sogar die inneren Oberflächen poröser Materialien perfekt reproduziert.

Extreme Reinheit und Materialqualität

CVD kann Schichten mit außergewöhnlicher Reinheit herstellen, die oft 99,995 % übersteigt. Dies liegt daran, dass die Vorläufergase vor der Einführung in die Reaktionskammer auf sehr hohe Standards gereinigt werden können.

Der Prozess selbst ist von Natur aus ebenfalls sauber, da die gewünschte Schicht effektiv Atom für Atom aufgebaut wird, während Nebenprodukte als Gas abgeführt werden. Dies minimiert Verunreinigungen und Defekte und führt zu einer überlegenen elektrischen, optischen und mechanischen Leistung der Endschicht.

Präzise Kontrolle über die Schichteigenschaften

Das CVD-Verfahren bietet ein unglaubliches Maß an Kontrolle. Durch sorgfältige Steuerung von Variablen wie Gasflussraten, Temperatur und Druck können Bediener die endgültigen Eigenschaften der Schicht präzise bestimmen.

Dies umfasst die Anpassung der Schichtdicke mit einer Präzision im Angström-Bereich, die Kontrolle der chemischen Zusammensetzung durch Mischen verschiedener Vorläufergase und sogar die Beeinflussung der Kristallstruktur der Schicht. Dies ermöglicht die Entwicklung einer Oberfläche für eine bestimmte Funktion.

Beispiellose Materialvielfalt

CVD ist nicht auf eine einzige Materialklasse beschränkt. Das Verfahren ist unglaublich vielseitig und kann an die Abscheidung einer breiten Palette von Substanzen angepasst werden.

Dazu gehören Metalle und Metalllegierungen, harte Keramiken wie Nitride und Oxide und sogar fortschrittliche Materialien wie Diamant und diamantähnlicher Kohlenstoff (DLC). Diese Flexibilität ermöglicht den Einsatz bei einer Vielzahl von industriellen und Forschungsherausforderungen.

Verständnis der praktischen Kompromisse

Kein Prozess ist ohne seine Herausforderungen. Obwohl CVD leistungsstark ist, bringen seine Vorteile praktische Überlegungen mit sich, die für eine fundierte Entscheidung entscheidend sind.

Prozesstemperatur

Viele, wenn auch nicht alle, CVD-Verfahren erfordern hohe Temperaturen, um die notwendigen chemischen Reaktionen auszulösen. Dies kann eine erhebliche Einschränkung darstellen, wenn mit temperatursensiblen Substraten wie bestimmten Kunststoffen oder vorbearbeiteten Halbleiterwafern gearbeitet wird. Obwohl Varianten der Niedertemperatur-CVD existieren, bringen diese oft eigene Kompromisse mit sich.

Umgang mit Vorläufergasen

Die in der CVD verwendeten Vorläuferchemikalien sind oft flüchtig, giftig, ätzend oder pyrophor (entzünden sich bei Kontakt mit Luft). Dies erfordert hochentwickelte und teure Gasversorgungssysteme und Sicherheitssysteme sowie strenge Betriebsprotokolle zum Schutz von Personal und Ausrüstung.

Abscheidegeschwindigkeit

Obwohl eine Quelle den Prozess als „schnell“ bezeichnet, kann CVD im Vergleich zu bestimmten PVD-Techniken manchmal eine geringere Abscheiderate aufweisen, insbesondere bei sehr dicken Beschichtungen. Für Anwendungen, bei denen reines Volumen und Geschwindigkeit die Hauptantriebskräfte sind und die Schichtqualität zweitrangig ist, ist CVD möglicherweise nicht die kostengünstigste Wahl.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der Abscheidemethode hängt vollständig von der kritischsten Anforderung Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer, nicht ebener Teile liegt: CVD ist aufgrund seines gasphasenbasierten Charakters, der eine vollständige und gleichmäßige Abdeckung gewährleistet, wo Sichtlinienmethoden versagen würden, wahrscheinlich die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erreichung der höchstmöglichen Materialreinheit liegt: Die Fähigkeit von CVD, Schichten mit einer Reinheit von über 99,995 % für kritische elektrische oder optische Leistungen zu erzeugen, ist ein entscheidender Vorteil.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung einer einzigartigen Schicht mit spezifischer Zusammensetzung oder Struktur liegt: CVD bietet die Feinabstimmung, die erforderlich ist, um Materialien auf atomarer Ebene, Schicht für Schicht, zu entwickeln.

- Wenn Ihr Hauptaugenmerk auf der Skalierung von Forschung zu großvolumiger Industrieproduktion liegt: CVD-Prozesse sind für Fertigungsumgebungen gut etabliert, kontrollierbar und hochgradig skalierbar.

Letztendlich ist die Entscheidung für CVD eine Entscheidung für die präzise Entwicklung einer Oberfläche und nicht nur für deren Abdeckung.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Unübertroffene Konformität | Gleichmäßige Beschichtung komplexer Oberflächen ohne Sichtverbindung |

| Extreme Reinheit | Schichten mit einer Reinheit von über 99,995 %, minimale Defekte |

| Präzise Kontrolle | Anpassung von Dicke und Zusammensetzung im Angström-Bereich |

| Materialvielfalt | Abscheidung von Metallen, Keramiken, Diamant und mehr |

Schöpfen Sie das volle Potenzial Ihres Labors mit KINTEKs fortschrittlichen CVD-Lösungen aus! Durch die Nutzung außergewöhnlicher F&E und Eigenfertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofensysteme wie CVD/PECVD, die auf Ihre einzigartigen experimentellen Anforderungen zugeschnitten sind. Unsere tiefgreifende Anpassungsfähigkeit gewährleistet eine präzise Leistung für Halbleiter-, Luft- und Raumfahrt- sowie biomedizinische Anwendungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Forschungs- und Produktionsprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement