Im Wesentlichen ist Chemical Vapor Deposition (CVD) ein hochkontrollierter Herstellungsprozess zur Erzeugung hochreiner, fester Materialien, typischerweise als Dünnschicht oder Beschichtung auf einer Oberfläche. Dabei werden Precursor-Gase in eine Kammer eingeführt, wo sie beim Kontakt mit einem beheizten Objekt (dem Substrat) reagieren und zersetzen, wodurch eine Schicht des gewünschten Materials zurückbleibt. Diese Methode ist grundlegend für die Herstellung von allem, von Computerchips bis hin zu korrosionsbeständigen Beschichtungen.

Chemical Vapor Deposition ist nicht einfach eine Beschichtungsmethode; es ist eine grundlegende "Bottom-up"-Fertigungstechnik. Durch den atomweisen Aufbau eines Materials aus einer Gasphase erreicht CVD ein Maß an Reinheit, Kontrolle und Gleichmäßigkeit, das mit herkömmlichen Methoden oft unmöglich ist.

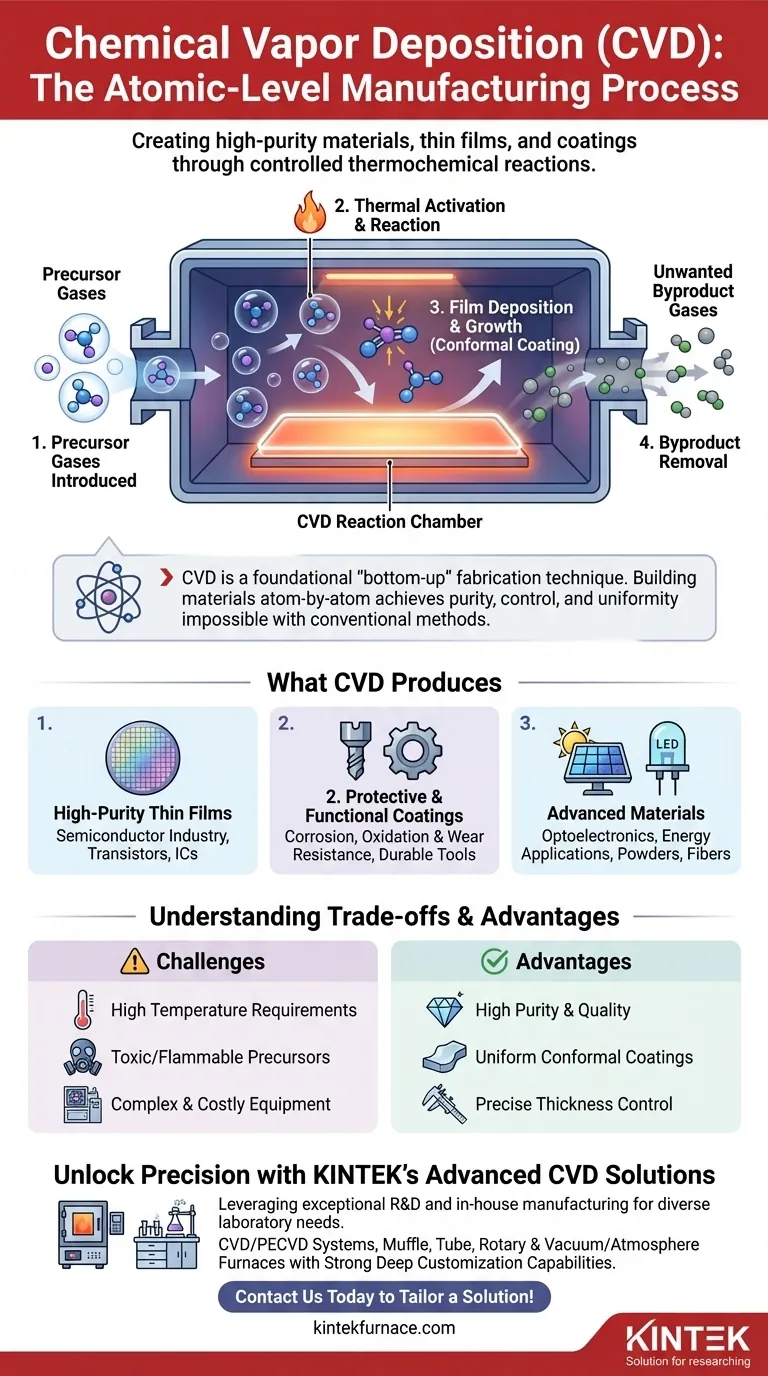

Wie Chemical Vapor Deposition funktioniert: Der Kernprozess

CVD ist ein thermochemischer Prozess, der in einige Schlüsselschritte unterteilt werden kann. Das Verständnis dieser Abfolge zeigt, warum die Technik so leistungsfähig und vielseitig ist.

Schritt 1: Einführung von Precursor-Gasen

Der Prozess beginnt mit der Zufuhr spezifischer, sorgfältig abgemessener Gase, bekannt als Precursoren, in eine Reaktionskammer. Diese Gase enthalten die chemischen Elemente, die letztendlich den fertigen Feststofffilm bilden werden.

Die Umgebung der Kammer, einschließlich Druck (der vom Atmosphärendruck bis zu einem Hochvakuum reichen kann) und Temperatur, wird präzise gesteuert.

Schritt 2: Aktivierung der chemischen Reaktion

Das Substrat – das zu beschichtende Objekt – wird im Inneren der Kammer erhitzt. Wenn die Precursor-Gase mit der heißen Oberfläche in Kontakt kommen, löst die thermische Energie eine chemische Reaktion aus.

Diese Energie bewirkt, dass sich die Precursor-Moleküle zersetzen oder miteinander reagieren. Das Ergebnis ist die Bildung des gewünschten Festmaterials und anderer gasförmiger Nebenprodukte. Einige fortschrittliche CVD-Methoden verwenden Plasma anstelle von nur Wärme, um diese Reaktion bei niedrigeren Temperaturen anzutreiben.

Schritt 3: Abscheidung und Filmwachstum

Das neu gebildete Festmaterial lagert sich auf dem Substrat ab und bildet einen dünnen, festen Film. Diese Abscheidung erfolgt auf allen freiliegenden Oberflächen des Objekts, was zu einer sogenannten konformen Beschichtung führt, die selbst komplexe Formen gleichmäßig bedeckt.

Die Dicke dieses Films wird präzise gesteuert, indem die Abscheidezeit und die Konzentration der Precursor-Gase gemanagt werden.

Schritt 4: Entfernung von Nebenprodukten

Während der Abscheidung werden die unerwünschten gasförmigen Nebenprodukte aus der chemischen Reaktion kontinuierlich aus der Kammer gepumpt, um die Reinheit des wachsenden Films zu gewährleisten.

Was produziert CVD?

Das Ergebnis eines CVD-Prozesses ist ein außergewöhnlich hochwertiges festes Material. Obwohl am häufigsten mit dünnen Filmen assoziiert, sind seine Anwendungen vielfältig.

Hochreine Dünnschichten

Dies ist das Hauptprodukt von CVD. Diese Filme sind das Fundament der Halbleiterindustrie und werden verwendet, um die geschichteten Strukturen von Transistoren und integrierten Schaltkreisen auf Siliziumwafern zu erzeugen.

Schutz- und Funktionsbeschichtungen

CVD wird verwendet, um extrem harte und dauerhafte Beschichtungen auf Werkzeuge, mechanische Teile und andere Komponenten aufzubringen. Diese Beschichtungen bieten einen wirksamen Schutz gegen Korrosion, Oxidation und Verschleiß und verlängern die Lebensdauer und Leistung des zugrunde liegenden Materials erheblich.

Fortschrittliche Materialien

Der Prozess kann auch Pulver, Fasern und sogar vollständige, freistehende monolithische Teile herstellen. Er ist unerlässlich für die Herstellung von Materialien für die Optoelektronik (wie LEDs) und Energieanwendungen, einschließlich druckbarer Solarzellen.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist CVD nicht ohne Herausforderungen. Ein wahres Verständnis erfordert die Anerkennung seiner betrieblichen Anforderungen.

Anforderungen an hohe Temperaturen

Traditionelle CVD-Prozesse erfordern oft sehr hohe Temperaturen, um die chemischen Reaktionen zu aktivieren. Dies kann die Arten von Substratmaterialien einschränken, die verwendet werden können, da einige durch die Hitze deformiert oder beschädigt werden könnten.

Handhabung von Precursoren und Nebenprodukten

Die in CVD verwendeten Precursor-Gase können toxisch, brennbar oder korrosiv sein. Dies erfordert ausgeklügelte Sicherheitsprotokolle und Handhabungssysteme. Ebenso müssen die Abfallnebenprodukte ordnungsgemäß gehandhabt und behandelt werden.

Komplexität der Ausrüstung

Das Erreichen der notwendigen Vakuumbedingungen und einer präzisen Temperaturregelung erfordert komplexe und oft teure Geräte, was die Anfangsinvestition für CVD-Systeme erheblich macht.

Die richtige Wahl für Ihr Ziel treffen

Der Wert von CVD wird am besten durch die Brille seiner industriellen Anwendung verstanden.

- Wenn Ihr Hauptaugenmerk auf Elektronik und Mikrofabrikation liegt: CVD ist der unverzichtbare Standard für die Herstellung der ultrareinen, gleichmäßigen und kristallinen Dünnschichten, die für moderne Halbleiter erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit liegt: CVD bietet überlegene Schutzbeschichtungen, die die Lebensdauer und Leistung von Werkzeugen und Komponenten unter rauen Betriebsbedingungen verbessern.

- Wenn Ihr Hauptaugenmerk auf Materialien der nächsten Generation liegt: CVD ist eine wichtige Schlüsseltechnologie für Forschung und Entwicklung in den Bereichen Energie, Optik und Katalyse und ermöglicht die Schaffung neuartiger Materialien mit präzise entwickelten Eigenschaften.

Letztendlich ist Chemical Vapor Deposition ein Eckpfeiler der modernen Technologie, der es uns ermöglicht, fortschrittliche Materialien mit atomarer Präzision zu bauen.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Prozess | Thermochemische Reaktion von Precursor-Gasen auf einem beheizten Substrat zur Abscheidung fester Materialien. |

| Hauptprodukte | Hochreine Dünnschichten, Schutzbeschichtungen, Pulver, Fasern und monolithische Teile. |

| Hauptanwendungen | Halbleiter, korrosionsbeständige Beschichtungen, Optoelektronik und Energietechnologien. |

| Vorteile | Hohe Reinheit, gleichmäßige konforme Beschichtungen, präzise Kontrolle der Schichtdicke. |

| Herausforderungen | Hohe Temperaturen, Handhabung toxischer Precursoren, komplexe und kostspielige Ausrüstung. |

Entsperren Sie Präzision in Ihrem Labor mit den fortschrittlichen CVD-Lösungen von KINTEK

Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um verschiedene Labore mit modernsten Hochtemperaturofenlösungen zu versorgen. Unsere Produktpalette umfasst CVD/PECVD-Systeme, Muffel-, Rohr-, Drehrohröfen sowie Vakuum- und Atmosphärenöfen, die alle durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen.

Egal, ob Sie Halbleiter entwickeln, die Materialbeständigkeit verbessern oder Pionierarbeit bei Energieanwendungen der nächsten Generation leisten, unsere CVD-Systeme liefern die atomare Präzision und Zuverlässigkeit, die Sie benötigen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir eine Lösung für Ihre spezifischen Ziele maßschneidern und Ihre Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen