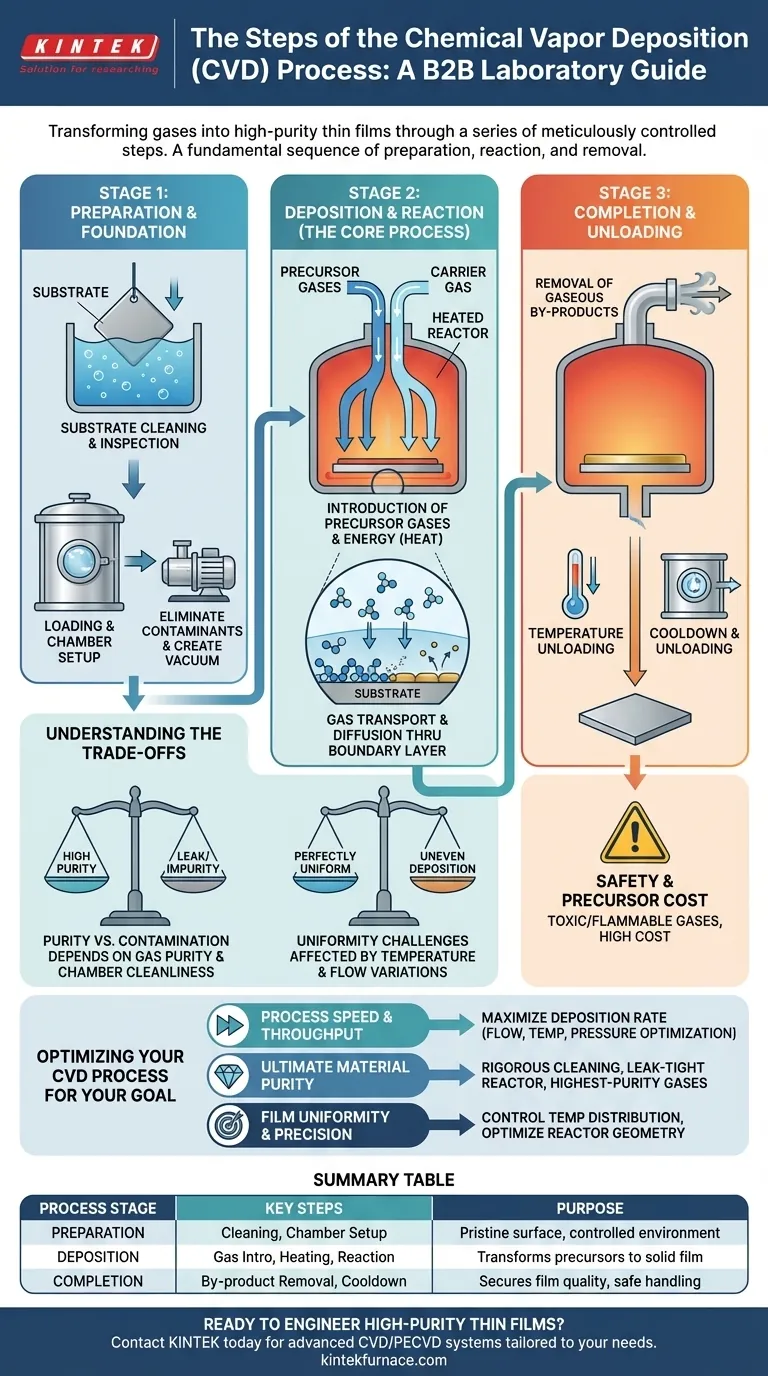

Im Kern ist der chemische Gasphasenabscheidungsprozess (CVD) eine Reihe von sorgfältig kontrollierten Schritten, die Gase in einen festen, hochreinen Dünnfilm auf einem Zielobjekt umwandeln. Die grundlegende Abfolge umfasst die Vorbereitung eines Substrats, die Einführung reaktiver Prekursor-Gase in eine beheizte Kammer, die Auslösung einer chemischen Reaktion, die ein festes Material auf dem Substrat abscheidet, und die Entfernung der gasförmigen Nebenprodukte.

Das Kernprinzip von CVD besteht nicht nur darin, eine Oberfläche zu beschichten; es geht darum, ein Material von Grund auf präzise zu konstruieren, Schicht für Schicht. Jeden Schritt zu verstehen bedeutet zu verstehen, wie die endgültigen Eigenschaften des abgeschiedenen Films kontrolliert werden können.

Die grundlegende Phase: Vorbereitung

Bevor eine Abscheidung stattfinden kann, müssen die Umgebung und das Substrat perfekt vorbereitet sein. Diese Phase legt den Grundstein für die Haftung und Qualität des endgültigen Films.

Substratreinigung und -inspektion

Der erste Schritt ist eine gründliche Reinigung des Substrats, d.h. des zu beschichtenden Materials. Jegliche Verunreinigungen, wie Öle oder mikroskopisch kleiner Staub, verhindern eine ordnungsgemäße Haftung des Films und können Verunreinigungen verursachen. Dies beinhaltet oft chemische Bäder und eine Inspektion, um eine makellose Oberfläche zu gewährleisten.

Beladung und Kammeraufbau

Das gereinigte Substrat wird in den CVD-Reaktor, eine hochkontrollierte Kammer, eingebracht. Die Kammer wird versiegelt und gespült, oft unter Erzeugung eines Vakuums oder einer spezifischen atmosphärischen Bedingung, um unerwünschte reaktive Partikel wie Sauerstoff zu eliminieren.

Das Herzstück des Prozesses: Gasreaktion und Abscheidung

Hier findet die Umwandlung von Gas in Feststoff statt. Es ist ein empfindliches Gleichgewicht von Transportphänomenen und chemischen Reaktionen, die durch Temperatur, Druck und Gasfluss gesteuert werden.

Einführung von Prekursor-Gasen

Spezifische Gase, bekannt als Prekursoren, werden mit einer kontrollierten Flussrate in den Reaktor eingeführt. Dies sind Moleküle, die die im Endfilm gewünschten Atome enthalten. Sie werden oft mit einem Trägergas (wie Argon oder Wasserstoff) gemischt, das hilft, die Prekursoren zum Substrat zu transportieren.

Die Rolle der Energie

Der Reaktor wird auf präzise, oft sehr hohe Temperaturen erhitzt. Diese thermische Energie liefert die Aktivierungsenergie, die benötigt wird, um die chemischen Bindungen innerhalb der Prekursor-Moleküle zu brechen und sie reaktiv zu machen.

Gastransport zum Substrat

Die Prekursor-Gase strömen zum Substrat. Direkt über der Substratoberfläche befindet sich eine dünne, statische Gasschicht, die als Grenzschicht bekannt ist. Die reaktiven Spezies müssen durch diese Schicht diffundieren, um die Oberfläche zu erreichen.

Adsorption und Oberflächenreaktion

Sobald die reaktiven Spezies das Substrat erreichen, haften sie in einem Prozess namens Adsorption an der Oberfläche. Die heiße Oberfläche selbst wirkt oft als Katalysator, der die endgültige chemische Reaktion antreibt, die den festen Film bildet und flüchtige Nebenprodukte freisetzt.

Das Ergebnis: Filmwachstum und Prozessabschluss

Die erfolgreiche Reaktion führt zur Bildung eines festen Films. Der Prozess endet mit Schritten, die die Stabilität des Films und die sichere Entfernung des beschichteten Teils gewährleisten.

Aufbau des Films, Schicht für Schicht

Das feste Material aus der Oberflächenreaktion baut sich auf und bildet einen dünnen, dichten und gleichmäßigen Film. Die Dicke dieses Films wird präzise durch die Steuerung der Abscheidungszeit, Temperatur und Gasflussraten kontrolliert.

Entfernung gasförmiger Nebenprodukte

Die chemischen Reaktionen erzeugen gewünschte Feststoffe, aber auch unerwünschte gasförmige Nebenprodukte. Diese müssen kontinuierlich aus der Kammer abgeführt werden, um eine Kontamination des Films oder eine Beeinträchtigung des Abscheidungsprozesses zu verhindern.

Abkühlung und Entladung

Nachdem die gewünschte Dicke erreicht ist, wird der Gasfluss gestoppt und der Reaktor sicher abgekühlt. Sobald eine sichere Temperatur erreicht ist, wird die Kammer mit einem Inertgas gespült und auf atmosphärischen Druck gebracht, wodurch das neu beschichtete Substrat entladen werden kann.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist der CVD-Prozess nicht ohne Herausforderungen. Der Erfolg hängt von der Navigation eines komplexen Zusammenspiels von Variablen ab, bei dem kleine Abweichungen erhebliche Auswirkungen haben können.

Reinheit vs. Kontamination

Die hohe Qualität eines CVD-Films hängt vollständig von der Reinheit der Prekursor-Gase und der Sauberkeit der Kammer ab. Selbst ein mikroskopisch kleines Leck im System kann Sauerstoff oder Wasserdampf einführen, was zu einem kontaminierten und defekten Film führt.

Herausforderungen bei der Gleichmäßigkeit

Das Erreichen einer perfekt gleichmäßigen Filmdicke über ein großes oder komplex geformtes Substrat ist schwierig. Variationen in Temperatur oder Gasfluss über das Substrat können zu ungleichmäßigen Abscheidungsraten führen, was die Leistung des Endteils beeinträchtigt.

Sicherheit und Prekursor-Kosten

Viele im CVD verwendete Prekursor-Gase sind hochgiftig, brennbar oder korrosiv und erfordern umfangreiche Sicherheitsprotokolle und Handhabungssysteme. Darüber hinaus können hochreine Prekursoren extrem teuer sein, was einen erheblichen Kostenfaktor in der Produktion darstellt.

Die richtige Wahl für Ihr Ziel treffen

Ihr primäres Ziel bestimmt, welche Schritte des CVD-Prozesses die größte Aufmerksamkeit erfordern.

- Wenn Ihr Hauptaugenmerk auf Prozessgeschwindigkeit und Durchsatz liegt: Die Optimierung der Gasflussraten, Temperatur und des Drucks zur Maximierung der Abscheidungsrate ohne Einbußen bei der grundlegenden Gleichmäßigkeit ist Ihre größte Herausforderung.

- Wenn Ihr Hauptaugenmerk auf ultimativer Materialreinheit liegt: Ihre Bemühungen sollten sich auf eine rigorose Substratreinigung, die Gewährleistung eines leckdichten Reaktors und die Verwendung der reinsten verfügbaren Prekursor- und Trägergase konzentrieren.

- Wenn Ihr Hauptaugenmerk auf Filmgleichmäßigkeit und Präzision liegt: Die Kontrolle der Temperaturverteilung über das Substrat und die Optimierung der Reaktor-Geometrie zur Steuerung der Gasflussdynamik sind die kritischsten Faktoren.

Letztendlich geht es beim Meistern von CVD darum, eine Kaskade physikalischer und chemischer Ereignisse zu kontrollieren, um ein Material mit Absicht aufzubauen.

Zusammenfassungstabelle:

| Prozessphase | Schlüsselschritte | Zweck |

|---|---|---|

| Vorbereitung | Substratreinigung, Kammeraufbau | Gewährleistet eine makellose Oberfläche und eine kontrollierte Umgebung für die Abscheidung. |

| Abscheidung | Gaseinführung, Erhitzung, Oberflächenreaktion | Wandelt Prekursor-Gase in einen festen Film auf dem Substrat um. |

| Abschluss | Nebenproduktentfernung, Abkühlung, Entladung | Sichert die endgültige Filmqualität und ermöglicht eine sichere Handhabung der Teile. |

Bereit, hochreine Dünnschichten präzise zu entwickeln? Der CVD-Prozess erfordert eine exakte Kontrolle über jede Phase, von der Handhabung der Prekursor-Gase bis zur Temperaturregelung. Bei KINTEK nutzen wir unsere außergewöhnliche Forschung und Entwicklung sowie unsere eigene Fertigung, um fortschrittliche CVD/PECVD-Systeme anzubieten, die auf Ihre einzigartigen experimentellen Anforderungen zugeschnitten sind. Egal, ob Sie auf Geschwindigkeit, Reinheit oder Gleichmäßigkeit optimieren müssen, unsere tiefgreifenden Anpassungsmöglichkeiten stellen sicher, dass Ihre Ofenlösung die Herausforderung meistert. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen die Fähigkeiten Ihres Labors verbessern kann. Nehmen Sie Kontakt über unser Kontaktformular auf

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Welche Temperaturbereiche können ein CVD-Rohrofen mit unterschiedlichen Rohrmaterialien erreichen? Schalten Sie hochpräzise Hochtemperaturmessungen für Ihr Labor frei

- Wie funktioniert ein CVD-Rohrofen? Präzise Dünnschichtabscheidung für Ihr Labor erreichen

- Welche Rolle spielen CVD-Rohröfen-Sinteranlagen bei der Synthese von 2D-Materialien? Ermöglichung von hochwertigem Atomlagenwachstum

- Warum ist ein CVD-Rohrofen für die Materialwissenschaft und Nanotechnologie unerlässlich? Erschließen Sie Präzision bei der Materialsynthese