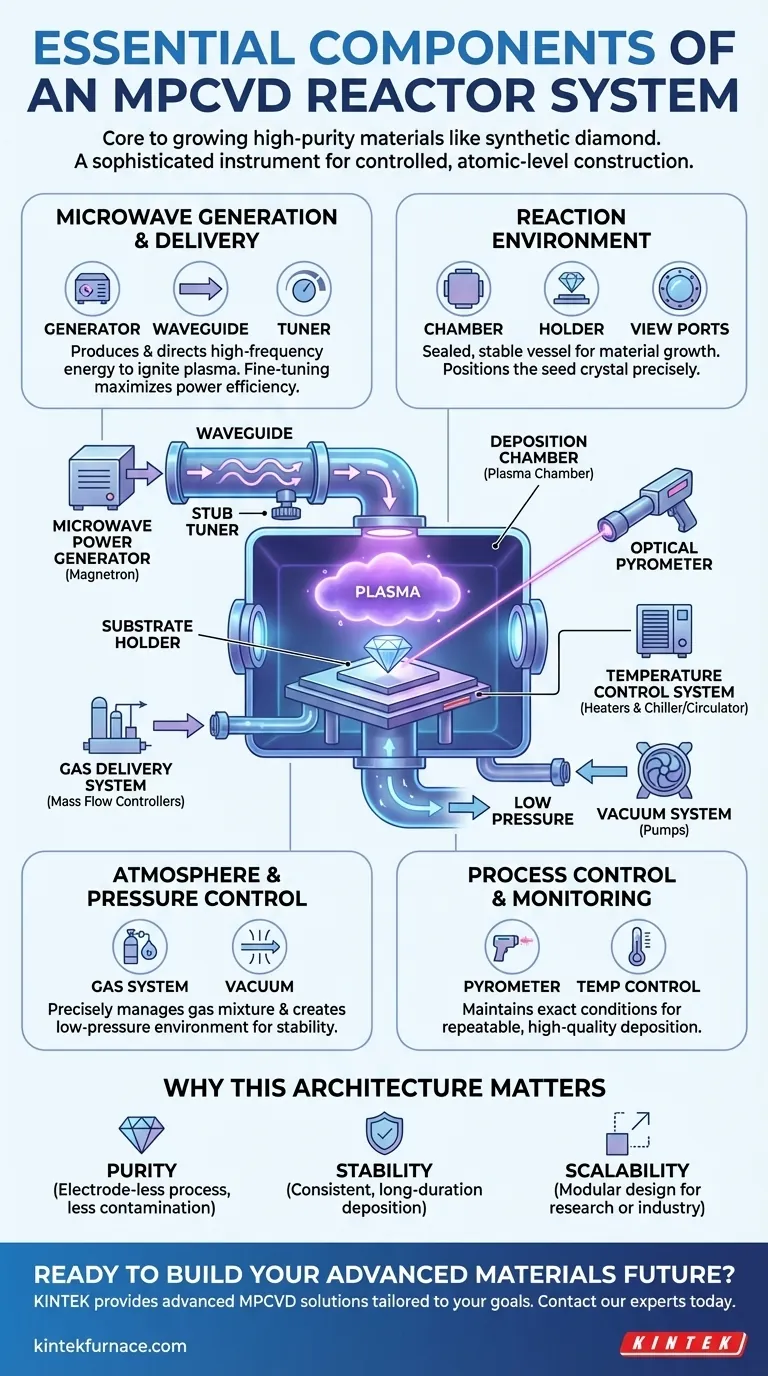

Im Kern ist ein MPCVD-Reaktor ein hochkontrolliertes System, das für das Wachstum hochreiner Materialien, insbesondere synthetischer Diamanten, entwickelt wurde. Zu den wesentlichen Komponenten gehören ein Mikrowellenleistungsgenerator, ein Wellenleiter zur Lenkung dieser Leistung, eine Abscheidungskammer zur Aufnahme der Reaktion, ein Substrattisch zur Aufnahme des Materials, ein Gasversorgungssystem für Reaktanden, ein Vakuumsystem zur Druckkontrolle und ein Temperaturkontrollsystem zur Gewährleistung der Präzision.

Ein MPCVD-System ist nicht nur eine Ansammlung von Teilen, sondern ein hochentwickeltes Instrument, bei dem jede Komponente zusammenwirkt. Das ultimative Ziel ist es, ein stabiles, energiereiches Plasma in einer makellosen Umgebung mit niedrigem Druck zu erzeugen und aufrechtzuerhalten, was den atomaren Aufbau fortschrittlicher Materialien ermöglicht.

Die Kernkomponenten: Eine funktionale Aufschlüsselung

Um zu verstehen, wie ein MPCVD-Reaktor funktioniert, ist es am besten, seine Komponenten nach ihrer Rolle im Abscheidungsprozess zu gruppieren: Energieerzeugung, Reaktionsumgebung, Atmosphärenkontrolle und Prozessüberwachung.

Mikrowellenerzeugung und -übertragung

Der Prozess beginnt mit der Erzeugung von Mikrowellenenergie, die zum Zünden und Aufrechterhalten des Plasmas verwendet wird.

Ein Mikrowellenleistungsgenerator, oft ein Magnetron, ist das Herzstück des Systems und erzeugt hochfrequente Mikrowellenenergie (typischerweise 2,45 GHz).

Diese Energie wandert durch einen Wellenleiter, der im Wesentlichen ein Metallrohr ist, das die Mikrowellen zur Reaktionskammer leitet.

Ein Stehwellendämpfer (Stub Tuner) ist oft im Wellenleiterpfad enthalten. Diese Komponente ermöglicht eine Feinabstimmung, um die an das Plasma abgegebene Leistung zu maximieren und die reflektierte Leistung zu minimieren, wodurch die Energieeffizienz gewährleistet wird.

Die Reaktionsumgebung

Die Reaktionsumgebung ist der Ort, an dem das Materialwachstum tatsächlich stattfindet. Sie muss ein abgedichteter, stabiler und sauberer Raum sein.

Die Abscheidungskammer (oder Plasmaskammer) ist ein vakuumdichter Behälter, meist aus Edelstahl, der die gesamte Reaktion beherbergt. Sie verfügt oft über Sichtfenster zur Beobachtung.

Im Inneren der Kammer positioniert ein Substrathalter oder -tisch das Material (den „Saat“-Kristall), auf dem der neue Film gezüchtet werden soll.

Atmosphären- und Druckkontrolle

Die spezifische Gasmischung und der Druck in der Kammer sind kritische Variablen, die die Qualität des Endmaterials bestimmen.

Ein Gasversorgungssystem verwendet Massendurchflussregler, um Reaktantengase (wie Methan und Wasserstoff für das Diamantwachstum) präzise in die Kammer zu mischen und einzuspeisen.

Ein Vakuumsystem, bestehend aus Pumpen, erzeugt die notwendige Umgebung mit niedrigem Druck. Die Aufrechterhaltung eines Vakuums ist entscheidend für die Plasmaplatabilität und die Verhinderung von Kontamination durch atmosphärische Gase.

Prozesskontrolle und Überwachung

Wiederholbarkeit und Qualität hängen davon ab, dass während des oft langen Abscheidungsprozesses exakte Bedingungen aufrechterhalten werden.

Die Substrattemperatur-Messanordnung ist für die Prozesskontrolle von entscheidender Bedeutung. Ein optisches Pyrometer wird üblicherweise verwendet, um die hohen Temperaturen des Substrats berührungslos zu messen.

Ein Temperaturkontrollsystem, das sowohl Heizelemente im Substrattisch als auch einen externen Wasserkreislauf (oder Kühler) umfasst, regelt aktiv die Temperatur, um zu verhindern, dass sie zu hoch oder zu niedrig wird. Diese präzise Regulierung ist einer der kritischsten Faktoren für die Materialqualität.

Warum diese Architektur wichtig ist

Die spezifische Konstruktion eines MPCVD-Systems ist nicht willkürlich; sie wurde entwickelt, um die Einschränkungen anderer Abscheidungsmethoden zu überwinden und entscheidende Vorteile zu bieten.

Reinheit und Effizienz

Da das Plasma durch Mikrowellen erzeugt wird, gibt es keine internen Elektroden in der Kammer. Dieser elektrodenlose Prozess ist ein definierendes Merkmal von MPCVD, da er das Risiko einer Kontamination durch erodiertes Elektrodenmaterial erheblich reduziert, was zu Filmen höherer Reinheit führt.

Stabilität und Reproduzierbarkeit

Die Kombination aus präziser Leistungs-, Gas- und Temperaturregelung ermöglicht bemerkenswert stabile Plasmazustände. Dies ermöglicht eine kontinuierliche Abscheidung über lange Zeiträume – manchmal Hunderte von Stunden –, ohne die Qualität des wachsenden Materials zu beeinträchtigen, was eine ausgezeichnete Reproduzierbarkeit von Versuch zu Versuch gewährleistet.

Skalierbarkeit für den industriellen Einsatz

Das modulare Design von MPCVD-Systemen macht sie sehr anpassungsfähig. Die Stromquelle, die Kammergröße und die Gasversorgung können skaliert werden, um größere Substrate oder einen höheren Durchsatz aufzunehmen, wodurch die Technologie sowohl für die Laborforschung als auch für die industrielle Produktion geeignet ist.

Anwendung auf Ihr Ziel

Das Verständnis dieser Komponenten ermöglicht es Ihnen, sich auf die Teilsysteme zu konzentrieren, die für Ihr spezifisches Ziel am wichtigsten sind.

- Wenn Ihr Hauptaugenmerk auf hoher Materialreinheit liegt: Ihre Aufmerksamkeit sollte der Integrität des Vakuumsystems und der Reinheit der vom Gasflusssystem gelieferten Gase gelten.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit liegt: Konzentrieren Sie sich auf die Stabilität des Mikrowellenleistungsgenerators und die Präzision der Temperaturregelungs- und Messsysteme.

- Wenn Ihr Hauptaugenmerk auf der Skalierung der Produktion liegt: Die Schlüsselvariablen sind die Leistungskapazität des Mikrowellengenerators sowie die physische Größe und das Design der Abscheidungskammer und des Substrattisches.

Letztendlich kommt die Beherrschung der MPCVD-Technologie aus dem Verständnis des dynamischen Zusammenspiels dieser wesentlichen Komponenten, um eine perfekt kontrollierte Umgebung zu schaffen.

Zusammenfassungstabelle:

| Komponentenkategorie | Schlüsselkomponenten | Hauptfunktion |

|---|---|---|

| Energieerzeugung | Mikrowellengenerator, Wellenleiter, Stehwellendämpfer | Erzeugung und Lenkung der Mikrowellenenergie zur Zündung des Plasmas. |

| Reaktionsumgebung | Abscheidungskammer, Substrathalter | Bereitstellung eines abgedichteten, stabilen Raumes für das Materialwachstum. |

| Atmosphärenkontrolle | Gasversorgungssystem, Vakuumsystem | Präzise Steuerung der Gasmischung und des Drucks. |

| Prozessüberwachung | Temperaturkontrolle, Optisches Pyrometer | Gewährleistung stabiler, wiederholbarer Abscheidungsbedingungen. |

Bereit, Ihre Zukunft für fortschrittliche Materialien aufzubauen?

Das Verständnis der Komponenten ist der erste Schritt; die Integration in ein Hochleistungs-, zuverlässiges System ist der nächste. KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um fortschrittliche MPCVD-Lösungen anzubieten, die auf Ihre einzigartigen Forschungs- oder Produktionsziele zugeschnitten sind.

Ob Sie sich auf die Erzielung höchster Materialreinheit, die Gewährleistung der Prozesswiederholbarkeit oder die Skalierung für die industrielle Produktion konzentrieren, unsere tiefgreifenden Anpassungsfähigkeiten stellen sicher, dass Ihr Reaktorsystem präzise für den Erfolg konstruiert wird.

Lassen Sie uns Ihre spezifischen Anwendungsanforderungen besprechen. Kontaktieren Sie noch heute unsere Experten, um zu erfahren, wie die MPCVD-Technologie von KINTEK Ihre Innovationen vorantreiben kann.

Visuelle Anleitung

Ähnliche Produkte

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

Andere fragen auch

- Warum gilt MPCVD als Eckpfeiler der modernen Materialwissenschaft und -technik? Schalten Sie hochreine Materialien für Innovationen frei

- Was sind die Hauptvorteile von MPCVD bei der Diamantsynthese? Erreichen Sie eine hochreine, skalierbare Diamantproduktion

- Wie erreicht MPCVD hohe Wachstumsraten bei der Diamantsynthese? Erzielen Sie schnelles, hochwertiges Diamantwachstum

- Was ist das Grundprinzip der Funktionsweise eines Mikrowellen-Plasma-CVD-Systems? Hochreine Materialzüchtung freischalten

- In welchen Branchen wird das Mikrowellen-Plasma-CVD-System häufig eingesetzt? Erschließen Sie die Synthese hochreiner Materialien