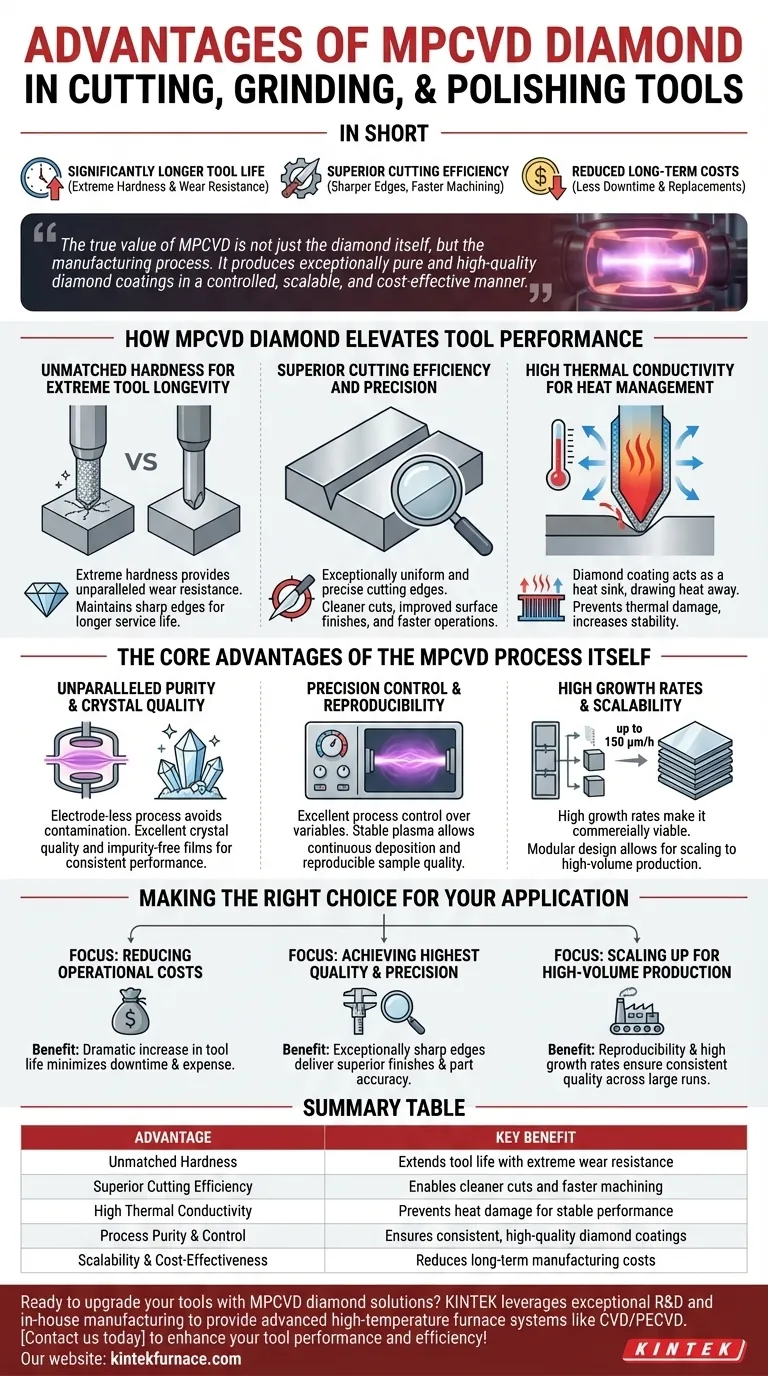

Kurz gesagt: Der Einsatz von mit mikrowellengestützter Plasma-CVD (MPCVD) hergestelltem Diamant in Schneid-, Schleif- und Polierwerkzeugen bietet drei Hauptvorteile: eine signifikant längere Werkzeuglebensdauer aufgrund extremer Härte, überlegene Schnitteffizienz durch schärfere und präzisere Kanten sowie reduzierte langfristige Fertigungskosten durch Minimierung von Ausfallzeiten und die Notwendigkeit häufigen Werkzeugwechsels.

Der wahre Wert von MPCVD liegt nicht nur im Diamanten selbst, sondern im Herstellungsprozess. Er erzeugt außergewöhnlich reine und qualitativ hochwertige Diamantbeschichtungen auf kontrollierte, skalierbare und kosteneffiziente Weise, wodurch eine überlegene Werkzeugleistung für industrielle Anwendungen realisierbar wird.

Wie MPCVD-Diamant die Werkzeugleistung steigert

Die Vorteile der Anwendung einer MPCVD-Diamantbeschichtung sind direkt mit den Grundeigenschaften des erzeugten Materials verbunden. Dies führt zu spürbaren Leistungssteigerungen in anspruchsvollen Industrieumgebungen.

Unübertroffene Härte für extreme Werkzeuglebensdauer

Diamant ist das härteste bekannte Material, und MPCVD erzeugt einen hochwertigen Diamantfilm. Diese Schicht extremer Härte bietet einen unvergleichlichen Verschleißwiderstand.

Beschichtete Werkzeuge behalten ihre scharfen Schneidkanten wesentlich länger bei als unbeschichtete oder traditionell beschichtete Werkzeuge. Dies verlängert direkt die Lebensdauer des Werkzeugs, ein entscheidender Faktor in Branchen von der Luft- und Raumfahrt bis zur Automobilfertigung.

Überlegene Schnitteffizienz und Präzision

Der MPCVD-Prozess ermöglicht die Erzeugung außergewöhnlich gleichmäßiger und präziser Schneidkanten. Dies führt zu saubereren Schnitten, verbesserten Oberflächengüten am Werkstück und reduzierten Schnittkräften.

Diese gesteigerte Effizienz verbessert nicht nur die Qualität des Endprodukts, sondern kann auch den Durchsatz erhöhen, indem schnellere und aggressivere Bearbeitungsvorgänge ermöglicht werden.

Hohe Wärmeleitfähigkeit für das Wärmemanagement

Ein wichtiger, oft übersehener Vorteil ist die außergewöhnliche Wärmeleitfähigkeit von Diamant. Bei Hochgeschwindigkeitsschnitten oder Schleifvorgängen entsteht an der Werkzeugspitze enorme Hitze.

MPCVD-Diamantbeschichtungen wirken als effektiver Kühlkörper und leiten die Wärme schnell von der Schneidkante ab. Dies verhindert thermische Schäden sowohl am Werkzeug als auch am Werkstück und erhöht so weiter die Werkzeuglebensdauer und Prozessstabilität.

Die Kernvorteile des MPCVD-Prozesses selbst

Der Grund, warum MPCVD zu einer bevorzugten Methode geworden ist, liegt in der Kontrolle und Qualität, die es im Vergleich zu anderen Diamantsyntheseverfahren bietet. Der Prozess selbst ist der Schlüssel zur Entfaltung des vollen Potenzials des Materials für den industriellen Einsatz.

Unvergleichliche Reinheit und Kristallqualität

MPCVD ist ein elektrodenloses Verfahren, was bedeutet, dass das zum Wachstum des Diamanten verwendete Plasma durch Mikrowellen ohne physischen Kontakt erzeugt wird. Dieses Design vermeidet inhärent Kontaminationen durch abbaubare Elektroden, was bei anderen Methoden auftreten kann.

Das Ergebnis ist ein Diamantfilm mit ausgezeichneter Kristallqualität und frei von Verunreinigungen, was eine konsistente und vorhersagbare Leistung gewährleistet.

Präzise Steuerung und Reproduzierbarkeit

Der Prozess bietet eine hervorragende Prozesskontrolle über Variablen wie Temperatur und Gaszusammensetzung. Das mikrowellenerzeugte Plasma ist groß und hochstabil.

Diese Stabilität ermöglicht eine kontinuierliche Abscheidung über lange Zeiträume und gewährleistet eine reproduzierbare Probenqualität von einer Charge zur nächsten. Für industrielle Anwendungen ist diese Konsistenz nicht verhandelbar.

Hohe Wachstumsraten und Skalierbarkeit

Moderne MPCVD-Systeme können hohe Wachstumsraten erzielen, einige erreichen bis zu 150 μm/h. Dies macht die Beschichtung von Werkzeugen zu einem kommerziell tragfähigen Prozess und nicht nur zu einem Laborexperiment.

Darüber hinaus verfügt die Technologie über ein modulares und skalierbares Design. Dies ermöglicht die Anpassung an größere Substrate und die Erweiterung für die Massenproduktion, was es zu einer kosteneffektiven Lösung im Vergleich zu anderen fortschrittlichen CVD-Techniken macht.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für Investitionen in MPCVD-Diamantwerkzeuge ist eine strategische Entscheidung. Ihr primäres operatives Ziel bestimmt, welcher Vorteil für Ihre Anwendung am wichtigsten ist.

- Wenn Ihr Hauptaugenmerk auf der Senkung der Betriebskosten liegt: Die dramatische Erhöhung der Werkzeuglebensdauer ist der Schlüsselvorteil, da sie Ausfallzeiten und die Kosten häufiger Werkzeugwechsel minimiert.

- Wenn Ihr Hauptaugenmerk auf höchster Qualität und Präzision liegt: Die Fähigkeit, außergewöhnlich scharfe, saubere Schneidkanten zu erzeugen und zu erhalten, liefert überragende Oberflächengüten und Teilegenauigkeit.

- Wenn Ihr Hauptaugenmerk auf der Skalierung für die Massenproduktion liegt: Die Reproduzierbarkeit, hohen Wachstumsraten und Skalierbarkeit des MPCVD-Prozesses stellen sicher, dass Sie über große Produktionsläufe hinweg eine gleichbleibende Qualität beibehalten können.

Letztendlich ermöglicht Ihnen MPCVD, die idealen Eigenschaften von Diamant auf eine praktische und wirtschaftlich sinnvolle Weise zu nutzen.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Unübertroffene Härte | Verlängert die Werkzeuglebensdauer durch extremen Verschleißwiderstand |

| Überlegene Schnitteffizienz | Ermöglicht sauberere Schnitte und schnellere Bearbeitung |

| Hohe Wärmeleitfähigkeit | Verhindert Hitzeschäden für stabile Leistung |

| Prozessreinheit & Kontrolle | Gewährleistet konsistente, qualitativ hochwertige Diamantbeschichtungen |

| Skalierbarkeit & Kosteneffektivität | Reduziert langfristige Fertigungskosten |

Bereit, Ihre Werkzeuge mit MPCVD-Diamantlösungen aufzurüsten? KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Hochtemperatur-Ofensysteme wie CVD/PECVD anzubieten, die auf diverse Labore zugeschnitten sind. Unsere tiefgreifenden Anpassungsfähigkeiten gewährleisten präzise Lösungen für Ihre einzigartigen Anforderungen in Schneid-, Schleif- und Polieranwendungen. Kontaktieren Sie uns noch heute, um die Leistung und Effizienz Ihrer Werkzeuge zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Wie wird MPCVD bei der Herstellung polykristalliner Diamant-Optikkomponenten eingesetzt? Erzielen Sie überlegene optische Leistung

- Was ist Mikrowellen-Plasma-CVD (MPCVD)? Entriegelung der Synthese von ultrareinem Diamant

- Kann die reduzierende Atmosphäre durch andere gasförmige Medien ersetzt werden? Erforschung fortschrittlicher Lösungen im Bereich der Oberflächentechnik

- Was sind die Unterschiede in der Filmqualität zwischen PVD und CVD? Entdecken Sie die beste Methode für Ihre Anwendung

- Wie verhält sich der Ionisierungsgrad bei MPCVD im Vergleich zu anderen Methoden? Entdecken Sie überragende Filmqualität und Geschwindigkeit