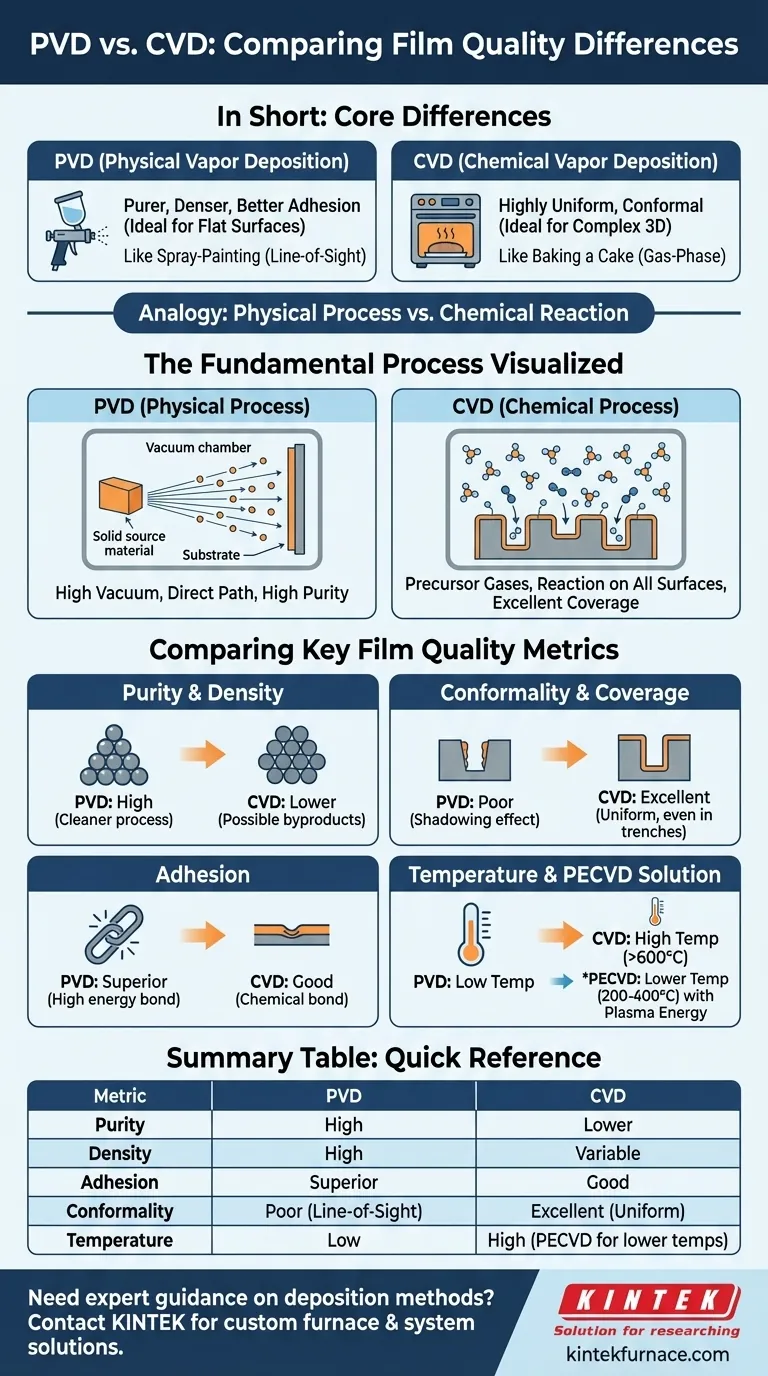

Kurz gesagt, PVD erzeugt typischerweise reinere, dichtere Filme mit besserer Haftung, während CVD hervorragend darin ist, hochgradig gleichmäßige (konforme) Beschichtungen über komplexen, nicht ebenen Oberflächen zu erzeugen. Keine Methode ist universell überlegen; die „bessere“ Qualität hängt vollständig von den spezifischen Anforderungen Ihrer Anwendung ab, hauptsächlich von der Geometrie des Teils und den gewünschten Filmeigenschaften.

Der Hauptunterschied liegt im Prozess selbst: PVD ist ein physikalischer Sichtlinienprozess, ähnlich dem Sprühlackieren, was zu hoher Reinheit führt. CVD ist ein chemischer Gasphasenprozess, ähnlich dem Backen eines Kuchens, was zu hervorragender Abdeckung überall führt. Das Verständnis dieser Unterscheidung ist der Schlüssel zur Auswahl der richtigen Methode.

Der grundlegende Prozess: Physikalisch vs. Chemisch

Die Unterschiede in der Filmqualität sind nicht willkürlich; sie sind eine direkte Folge davon, wie jede Abscheidungsmethode auf molekularer Ebene funktioniert.

PVD: Ein physikalischer „Sichtlinien“-Prozess

Die physikalische Gasphasenabscheidung (PVD) arbeitet in einem Hochvakuum. Ein festes Quellmaterial wird verdampft (z. B. durch Sputtern oder Verdampfen), und diese Atome oder Moleküle bewegen sich in einer geraden Linie, um sich auf dem Substrat abzulagern.

Dieser physikalische, nicht reaktive Prozess ist der Grund, warum PVD hervorragend für die Herstellung extrem reiner Filme geeignet ist. Es gibt sehr wenige andere Gasmoleküle in der Kammer, die sich im wachsenden Film einlagern könnten.

CVD: Eine Gasphasen-Chemische Reaktion

Die chemische Gasphasenabscheidung (CVD) beinhaltet die Einführung von Präkursorgasen in eine Reaktionskammer. Diese Gase reagieren auf der heißen Oberfläche des Substrats und bilden den gewünschten festen Film sowie flüchtige Nebenprodukte, die dann abgepumpt werden.

Da es von einem Gas abhängt, das die gesamte Kammer füllt, kann CVD alle Oberflächen eines komplexen Teils mit einer sehr gleichmäßigen Dicke beschichten.

Vergleich der wichtigsten Kennzahlen der Filmqualität

Jeder Prozess erzeugt Filme mit einem ausgeprägten Profil von Stärken und Schwächen.

Reinheit und Dichte

PVD erzeugt im Allgemeinen reinere und dichtere Filme. Die Hochvakuumbedingungen minimieren die Wahrscheinlichkeit, dass Verunreinigungen oder Nebenprodukte in den Film eingeschlossen werden, was zu einer höheren Materialreinheit führt.

CVD-Filme können eine geringere Reinheit aufweisen, da die chemischen Präkursoren möglicherweise nicht vollständig reagieren oder chemische Nebenprodukte in der Filmstruktur eingeschlossen werden können.

Konformität und Abdeckung

CVD ist der unangefochtene Spitzenreiter bei der Konformität. Die Präkursorgase können in komplizierte Strukturen, Gräben und Innenflächen eindiffundieren und dort reagieren, wodurch überall ein Film mit gleichmäßiger Dicke entsteht.

PVD ist ein Sichtlinienprozess und hat Schwierigkeiten mit komplexen Geometrien. Oberflächen, die nicht direkt auf das Quellmaterial gerichtet sind, erhalten wenig bis gar keine Beschichtung, was zu einem „Abschattungseffekt“ führt.

Haftung

PVD führt oft zu einer überlegenen Haftung. Die abscheidenden Atome kommen bei vielen PVD-Prozessen (wie dem Sputtern) mit hoher kinetischer Energie auf dem Substrat an, was ihnen hilft, eine starke, durchmischte Bindung mit der Oberfläche zu bilden.

Obwohl die Haftung bei CVD im Allgemeinen gut ist, beruht sie auf der chemischen Bindung, die an der Oberfläche entsteht und manchmal weniger robust sein kann als die energetische Einbringung bei PVD.

Die Kompromisse verstehen

Die Wahl ist selten eine einzelne Qualitätsmetrik, sondern ein Gleichgewicht zwischen Prozessbeschränkungen und gewünschten Ergebnissen.

Das Temperaturdilemma

Traditionelles CVD erfordert sehr hohe Temperaturen (oft >600°C), um die notwendigen chemischen Reaktionen anzutreiben. Dies kann thermische Spannungen verursachen, Gitterfehlanpassungen hervorrufen und temperatursensible Substrate wie Polymere oder bestimmte elektronische Komponenten beschädigen.

PVD-Prozesse laufen typischerweise bei viel niedrigeren Temperaturen ab und sind daher für eine größere Bandbreite von Substratmaterialien geeignet.

Die Lösung: Plasmaunterstützte CVD (PECVD)

Um die Temperaturbeschränkungen von CVD zu überwinden, wurde plasmaunterstützte CVD (PECVD) entwickelt. Sie verwendet ein elektrisches Feld, um Plasma zu erzeugen, ein ionisiertes Gas.

Dieses Plasma liefert die Energie, um die chemischen Reaktionen bei viel niedrigeren Temperaturen (typischerweise 200–400 °C) anzutreiben. PECVD erzeugt Filme mit guter Konformität und weniger Pinholes und reduziert gleichzeitig thermische Spannungen, was es ideal für Elektronik und wärmeempfindliche Anwendungen macht.

Prozesskomplexität und Sicherheit

PVD ist ein konzeptionell einfacherer physikalischer Prozess mit geringeren chemischen Gefahren. Seine Hauptvariablen sind die Abscheidungsrate, die Zeit und die Substrattemperatur.

CVD ist ein komplexerer chemischer Prozess, der eine präzise Kontrolle über Gasflüsse, Konzentrationen, Kammertemperatur und Druck erfordert. Er beinhaltet oft flüchtige und manchmal gefährliche Präkursormaterialien.

Die richtige Wahl für Ihr Ziel treffen

Wählen Sie die Technologie, deren Stärken mit Ihren nicht verhandelbaren Anforderungen übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf höchster Reinheit auf einer relativ ebenen Oberfläche liegt: PVD ist die überlegene Wahl für seine sauberen, dichten und hochgradig haftenden Filme, ideal für Optik und Elektronik.

- Wenn Ihr Hauptaugenmerk auf einer gleichmäßigen Beschichtung eines komplexen 3D-Teils liegt: Die außergewöhnliche Konformität von CVD ist notwendig, um eine vollständige und gleichmäßige Abdeckung aller Oberflächen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf einer konformen Beschichtung eines temperatursensiblen Substrats liegt: PECVD ist die optimale Lösung, da es die Abdeckungsvorteile von CVD mit dem Niedertemperaturvorteil von PVD kombiniert.

Letztendlich beginnt die Wahl zwischen diesen leistungsstarken Technologien mit einem klaren Verständnis der einzigartigen geometrischen und materiellen Anforderungen Ihrer Anwendung.

Zusammenfassungstabelle:

| Metrik | PVD | CVD |

|---|---|---|

| Reinheit | Hoch | Geringer |

| Dichte | Hoch | Variabel |

| Haftung | Überlegen | Gut |

| Konformität | Schlecht (Sichtlinie) | Ausgezeichnet (gleichmäßige Abdeckung) |

| Temperatur | Niedrig | Hoch (PECVD für niedrigere Temperaturen) |

Benötigen Sie fachkundige Beratung bei der Auswahl der richtigen Abscheidungsmethode für Ihr Labor? Bei KINTEK nutzen wir außergewöhnliche F&E und die Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich Muffel-, Rohr-, Rotationsöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um die Effizienz Ihres Labors zu steigern und hervorragende Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

Andere fragen auch

- Kann die reduzierende Atmosphäre durch andere gasförmige Medien ersetzt werden? Erforschung fortschrittlicher Lösungen im Bereich der Oberflächentechnik

- Wie funktioniert der MPCVD-Prozess zur Diamantabscheidung? Ein Leitfaden zur hochreinen Synthese

- Was sind die Hauptmerkmale von MPCVD-Anlagen zur Abscheidung von Einkristalldiamanten? Präzise Steuerung für qualitativ hochwertiges Wachstum

- Was sind die beiden Hauptmethoden der synthetischen Diamantenproduktion? Entdecken Sie HPHT vs. CVD für im Labor gezüchtete Edelsteine

- Wie verhält sich der Ionisierungsgrad bei MPCVD im Vergleich zu anderen Methoden? Entdecken Sie überragende Filmqualität und Geschwindigkeit