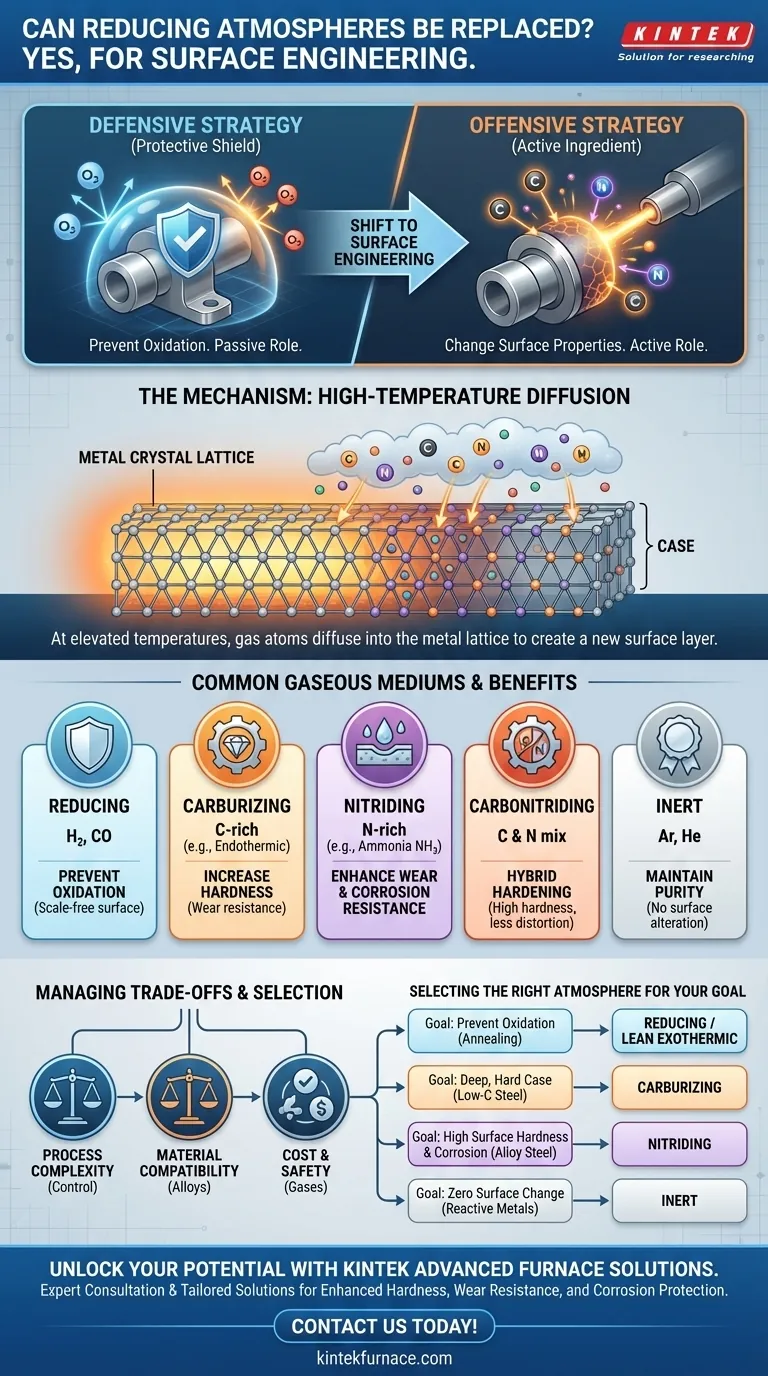

Ja, absolut. Eine reduzierende Atmosphäre ist nur eine Art von kontrollierter gasförmiger Umgebung, die bei der Wärmebehandlung eingesetzt wird. Sie kann – und wird häufig – durch andere spezifische gasförmige Medien ersetzt, um gezielt die Oberfläche eines Werkstücks zu gestalten, ein Prozess, der weit über die reine Verhinderung von Oxidation hinausgeht. Diese alternativen Atmosphären werden ausgewählt, um spezifische chemische Reaktionen auszulösen, die gewünschte Eigenschaften wie extreme Härte, Verschleißfestigkeit oder Korrosionsschutz verleihen.

Das Kernprinzip ist der Wechsel von einer defensiven zu einer offensiven Strategie. Anstatt ein Gas nur zur Schutz der Materialoberfläche vor der Umgebung zu verwenden, nutzen Sie ein spezifisches Gas als aktiven Bestandteil, um die Oberfläche zu verändern und Eigenschaften zu erzeugen, die das Basismaterial nicht besitzt.

Von Schutz zu Aktiv: Die Rolle einer gasförmigen Atmosphäre

Das Verständnis der Funktion einer Ofenatmosphäre ist entscheidend. Ihre Rolle kann passiv (schützend) oder aktiv (reaktiv) sein, abhängig vom technischen Ziel.

Die Basis: Reduzierende Atmosphären

Eine reduzierende Atmosphäre ist der Standard zur Verhinderung von Oxidation. Sie besteht aus Gasen wie Wasserstoff (H₂) und Kohlenmonoxid (CO) und ihre Hauptaufgabe ist es, vorhandenen Sauerstoff zu binden und zu entfernen, wodurch die Metalloberfläche während des Erhitzens vor Zunderbildung und Verfärbung geschützt wird.

Das Ziel: Oberflächentechnik

Die weiterentwickelte Anwendung ist die Oberflächentechnik. Hier ist die Atmosphäre nicht mehr nur ein Schutzschild. Sie wird zu einem Übertragungsmittel für spezifische Elemente, die die Oberflächenschicht des Werkstücks chemisch verändern sollen.

Der Mechanismus: Hochtemperaturdiffusion

Dieser Prozess funktioniert, weil bei erhöhten Temperaturen die Atome in einem festen Metall mobiler sind. Wenn eine heiße Metalloberfläche einem Gas ausgesetzt wird, das Elemente wie Kohlenstoff oder Stickstoff enthält, können diese Elemente in das Kristallgitter des Metalls diffundieren und eine neue, unterschiedliche Oberflächenschicht oder „Aufkohlungsschicht“ bilden.

Gängige gasförmige Medien und ihr Zweck

Der Ersatz eines einfachen reduzierenden Gases durch ein chemisch aktives Gas ermöglicht eine Reihe von Oberflächenhärtungsbehandlungen. Jeder Prozess verwendet eine einzigartige Gaszusammensetzung, um ein anderes Ergebnis zu erzielen.

Aufkohlungsatmosphären (für Härte)

Um eine harte, verschleißfeste Oberfläche auf Stahl zu erzeugen, wird eine aufkohlende Atmosphäre verwendet. Diese sind reich an Kohlenstoff, typischerweise gewonnen aus endothermem Gas oder der direkten Zugabe von Erdgas. Kohlenstoff diffundiert in die Oberfläche des Stahls, der dann abgeschreckt werden kann, um einen extrem harten martensitischen Überzug auf einem zähen, duktilen Kern zu bilden.

Nitrierungsatmosphären (für Verschleiß- und Korrosionsbeständigkeit)

Bei der Nitrierung wird eine stickstoffreiche Atmosphäre verwendet, meist durch Dissoziation von Ammoniak (NH₃) an der Metalloberfläche. Stickstoff diffundiert in den Stahl und bildet extrem harte Eisenitrid-Verbindungen. Dieser Prozess findet bei niedrigeren Temperaturen als die Aufkohlung statt und bietet eine ausgezeichnete Verschleißfestigkeit, Anti-Fress-Eigenschaften und eine deutliche Verbesserung der Korrosionsbeständigkeit.

Carbonitrierungsatmosphären (Ein Hybridansatz)

Wie der Name schon sagt, beinhaltet die Carbonitrierung die Diffusion von Kohlenstoff und Stickstoff in die Oberfläche. Dies geschieht durch die Zugabe von Ammoniak zu einer aufkohlenden Atmosphäre. Die resultierende Schicht ist härter als eine aufgekohlte Schicht und kann bei niedrigeren Temperaturen erreicht werden, was Bauteilverformungen reduziert.

Inerte Atmosphären (für Reinheit)

In einigen Fällen ist das Ziel keine chemische Reaktion. Bei empfindlichen oder reaktiven Metallen wie Titan oder bei Prozessen wie dem Löten, bei denen keine Oberflächenveränderung toleriert werden kann, wird eine absolut inerte Atmosphäre aus Argon oder Helium verwendet. Obwohl teuer, stellen diese Gase sicher, dass die Oberfläche vollständig unverändert bleibt.

Die Abwägungen verstehen

Die Wahl einer aktiven Atmosphäre ist eine bedeutende technische Entscheidung mit klaren Kompromissen, die gemanagt werden müssen.

Prozesskomplexität und Steuerung

Aktive Atmosphären erfordern eine präzise Steuerung. Gaszusammensetzung, Temperatur und Zeit müssen sorgfältig verwaltet werden. Eine unsachgemäße Steuerung kann zu unerwünschten Ergebnissen wie Verrußung (überschüssiger Kohlenstoff), Versprödung oder inkonsistenten Schichtdicken führen, wodurch möglicherweise eine ganze Charge von Teilen unbrauchbar wird.

Materialverträglichkeit

Nicht alle Materialien sind für jede Behandlung geeignet. Beispielsweise ist die Nitrierung bei Stählen am effektivsten, die Legierungselemente wie Aluminium, Chrom oder Molybdän enthalten, da diese stabile, harte Nitride bilden. Unlegierter Baustahl reagiert weniger gut auf die Nitrierung.

Kosten und Sicherheit

Die beteiligten Gase bringen unterschiedliche Kosten und Sicherheitsbedenken mit sich. Wasserstoff, ein starkes Reduktionsmittel, ist hochentzündlich. Ammoniak, die Quelle für die Nitrierung, ist giftig. Inertgase wie Argon sind sehr sicher, aber deutlich teurer als Stickstoff oder endothermes Gas.

Die richtige Atmosphäre für Ihr Ziel auswählen

Die Wahl der Atmosphäre sollte ausschließlich von den gewünschten End-Eigenschaften der Komponente bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung der Oxidation bei einfacher Durchführung einer Glühung liegt: Eine einfache reduzierende Atmosphäre (Wasserstoff/Stickstoff) oder sogar ein mageres exothermes Gas ist ausreichend und kosteneffizient.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer tiefen, harten, verschleißfesten Schicht auf niedrigkohlenstoffhaltigem Stahl liegt: Eine aufkohlende Atmosphäre ist die Standardwahl der Ingenieure.

- Wenn Ihr Hauptaugenmerk auf der Erzielung hoher Oberflächenhärte und Korrosionsbeständigkeit bei minimaler Verformung liegt: Eine Nitrierungsatmosphäre ist die ideale Lösung, insbesondere für legierte Stähle.

- Wenn Ihr Hauptaugenmerk auf der Behandlung hochreaktiver Metalle oder der Gewährleistung keiner Oberflächenkontamination liegt: Eine reine inerte Atmosphäre wie Argon ist trotz der höheren Kosten notwendig.

Letztendlich eröffnet die Behandlung der Ofenatmosphäre als aktiven Bestandteil und nicht nur als Schutzschild neue Möglichkeiten für die Materialleistung.

Zusammenfassungstabelle:

| Gasförmiges Medium | Hauptzweck | Wesentliche Vorteile |

|---|---|---|

| Reduzierende Atmosphäre | Verhinderung von Oxidation | Schützt Metalle vor Zunderbildung und Verfärbung |

| Aufkohlungsatmosphäre | Erhöhung der Härte | Erzeugt verschleißfeste Oberfläche auf Stahl |

| Nitrierungsatmosphäre | Verbesserung der Verschleiß- und Korrosionsbeständigkeit | Verbessert Härte und Anti-Fress-Eigenschaften |

| Carbonitrierungsatmosphäre | Hybride Härtung | Erzielt hohe Härte bei reduzierter Verformung |

| Inerte Atmosphäre | Erhaltung der Reinheit | Gewährleistet keine Oberflächenveränderung bei empfindlichen Materialien |

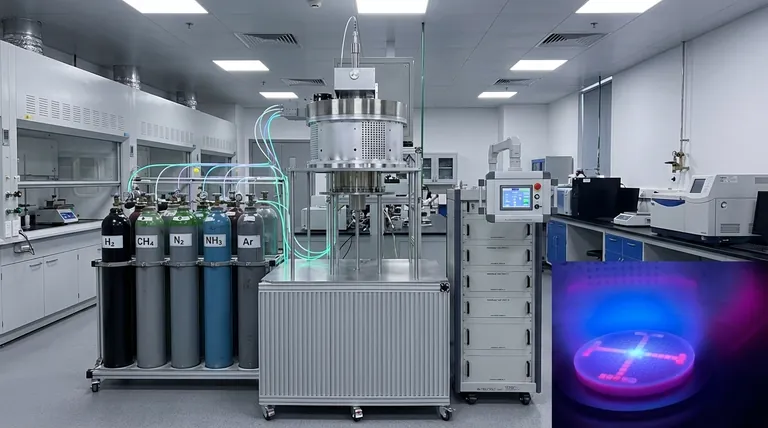

Entfesseln Sie das volle Potenzial Ihrer thermischen Prozesse mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK. Durch die Nutzung außergewöhnlicher F&E- und Inhouse-Fertigung bieten wir vielfältige Labore mit maßgeschneiderten Optionen wie Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen an. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen und liefert eine verbesserte Härte, Verschleiß- und Korrosionsbeständigkeit. Bereit, Ihre Oberflächentechnik zu optimieren? Kontaktieren Sie uns noch heute für eine fachkundige Beratung und maßgeschneiderte Lösungen!

Visuelle Anleitung

Ähnliche Produkte

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was sind die Hauptmerkmale von MPCVD-Anlagen zur Abscheidung von Einkristalldiamanten? Präzise Steuerung für qualitativ hochwertiges Wachstum

- Wie wird MPCVD bei der Herstellung polykristalliner Diamant-Optikkomponenten eingesetzt? Erzielen Sie überlegene optische Leistung

- Was ist Mikrowellen-Plasma-CVD (MPCVD)? Entriegelung der Synthese von ultrareinem Diamant

- Wie verhält sich der Ionisierungsgrad bei MPCVD im Vergleich zu anderen Methoden? Entdecken Sie überragende Filmqualität und Geschwindigkeit

- Was sind die Unterschiede in der Filmqualität zwischen PVD und CVD? Entdecken Sie die beste Methode für Ihre Anwendung