Ein Rohröfen fungiert als präzises thermisches Instrument, das zur Beseitigung von Zusammensetzungsunregelmäßigkeiten in Ti-20Zr-Legierungen nach dem Schmelzprozess eingesetzt wird. Insbesondere führt er ein strenges Heizprofil durch – Aufheizen mit 10 °C/min auf eine Zieltemperatur von 1000 °C und Halten für eine Stunde –, um die atomare Diffusion zu erleichtern.

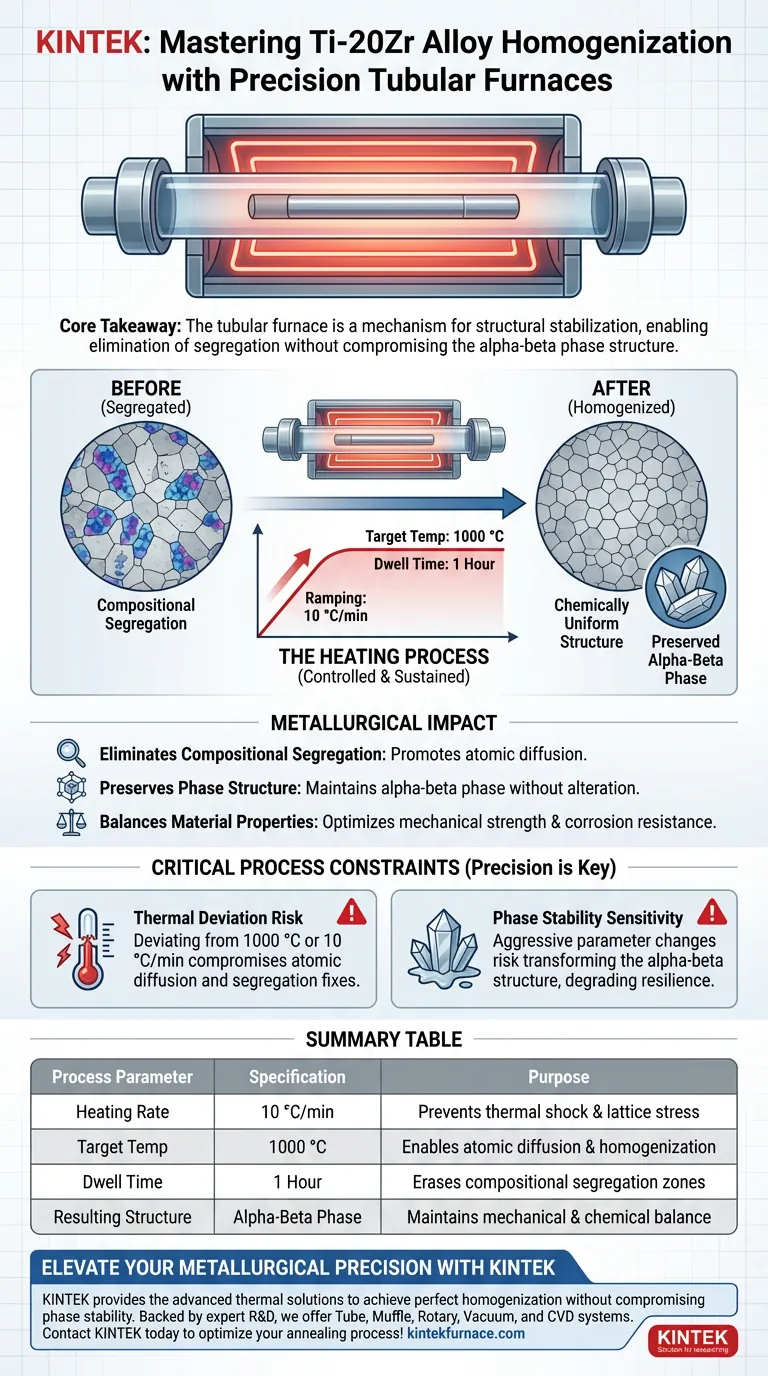

Kernbotschaft Der Rohröfen ist nicht nur eine Wärmequelle; er ist ein Mechanismus zur strukturellen Stabilisierung. Durch die Bereitstellung einer kontrollierten thermischen Umgebung ermöglicht er die Beseitigung von Schmelzbedingten Entmischungsfehlern und stellt sicher, dass die Legierung ein kritisches Gleichgewicht zwischen mechanischer Festigkeit und Korrosionsbeständigkeit erreicht, ohne ihre Alpha-Beta-Phasenstruktur zu beeinträchtigen.

Die Mechanik des Heizprozesses

Kontrollierte Aufheizraten

Der Rohröfen wird verwendet, um eine streng regulierte Aufheizrate von 10 °C/min anzuwenden.

Dieses kontrollierte Aufheizen ist unerlässlich, um dem Material allmählich thermische Energie zuzuführen. Es verhindert thermische Schocks und bereitet das Legierungsgitter auf den Diffusionsprozess vor.

Anhaltendes Hochtemperaturhalten

Sobald der Ofen die Zieltemperatur von 1000 °C erreicht hat, hält er diese Umgebung für genau eine Stunde aufrecht.

Diese Haltezeit ist die kritische Phase, in der die eigentliche Homogenisierung stattfindet. Sie bietet die notwendige Zeit und Energie für die Atome, sich gleichmäßig im Material zu verteilen.

Die metallurgische Auswirkung

Beseitigung von Zusammensetzungsentmischungen

Während des anfänglichen Schmelzens von Ti-20Zr-Legierungen tritt häufig eine chemische Entmischung auf, die zu ungleichmäßigen Materialeigenschaften führt.

Der Rohröfen nutzt thermische Energie, um die atomare Diffusion zu fördern. Dieser Prozess löscht diese Entmischungszonen effektiv aus und führt zu einer chemisch einheitlichen Struktur.

Erhaltung der Phasenstruktur

Ein besonderer Vorteil dieses spezifischen thermischen Profils ist seine Auswirkung auf die Phasen Zusammensetzung der Legierung.

Der Ofen homogenisiert die Struktur, ohne die Alpha-Beta-Phasenstruktur zu verändern. Diese Erhaltung ist entscheidend für die Aufrechterhaltung der beabsichtigten physikalischen Eigenschaften der Legierung.

Ausgleich von Materialeigenschaften

Das Endergebnis dieses ofen gesteuerten Prozesses ist ein Material, das über widersprüchliche Metriken hinweg gut funktioniert.

Durch die Homogenisierung der Struktur bei gleichzeitiger Beibehaltung der Phasen wird ein optimales Gleichgewicht zwischen mechanischer Festigkeit und Korrosionsbeständigkeit erreicht.

Kritische Prozessbeschränkungen

Das Risiko thermischer Abweichungen

Die Wirksamkeit des Homogenisierungsprozesses hängt vollständig von der Präzision des Rohröfens ab.

Abweichungen vom eingestellten Wert von 1000 °C oder der Rate von 10 °C/min können die Ergebnisse beeinträchtigen. Unzureichende Wärme reicht möglicherweise nicht aus, um genügend atomare Diffusion zur Behebung von Entmischungsproblemen zu induzieren.

Empfindlichkeit der Phasenstabilität

Die primäre Referenz gibt an, dass dieser spezifische Prozess die Alpha-Beta-Struktur erhält.

Daraus ergibt sich ein Kompromiss: Aggressive Änderungen der Ofenparameter könnten unbeabsichtigt die Phasenstruktur verändern und möglicherweise die mechanische oder chemische Widerstandsfähigkeit des Materials beeinträchtigen.

Die richtige Wahl für Ihr Ziel

Um den Nutzen eines Rohröfens für Ti-20Zr-Legierungen zu maximieren, berücksichtigen Sie Ihre spezifischen metallurgischen Ziele:

- Wenn Ihr Hauptaugenmerk auf struktureller Einheitlichkeit liegt: Stellen Sie sicher, dass der Ofen die Haltezeit von 1000 °C präzise einhalten kann, um eine vollständige atomare Diffusion zu ermöglichen und Entmischungen zu beseitigen.

- Wenn Ihr Hauptaugenmerk auf dem Eigenschaftsgleichgewicht liegt: Halten Sie sich strikt an die Aufheizrate von 10 °C/min, um das Material zu homogenisieren, ohne die kritische Alpha-Beta-Phasenstruktur zu stören.

Der Erfolg bei der Verarbeitung von Ti-20Zr liegt in der disziplinierten Einhaltung dieser präzisen thermischen Parameter.

Zusammenfassungstabelle:

| Prozessparameter | Spezifikation | Zweck |

|---|---|---|

| Aufheizrate | 10 °C/min | Verhindert thermische Schocks & Gitterspannung |

| Zieltemperatur | 1000 °C | Ermöglicht atomare Diffusion & Homogenisierung |

| Haltezeit | 1 Stunde | Löscht Zusammensetzungsentmischungszonen |

| Ergebnisstruktur | Alpha-Beta-Phase | Erhält mechanisches & chemisches Gleichgewicht |

Verbessern Sie Ihre metallurgische Präzision mit KINTEK

Zusammensetzungseinheitlichkeit ist die Grundlage für Hochleistungs-Ti-20Zr-Legierungen. KINTEK bietet die fortschrittlichen thermischen Lösungen, die für eine perfekte Homogenisierung erforderlich sind, ohne die Phasenstabilität zu beeinträchtigen.

Unterstützt durch F&E-Expertise und Weltklasse-Fertigung bieten wir eine umfassende Palette von Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systemen, die alle vollständig an Ihre individuellen Labor- oder Produktionsanforderungen angepasst werden können. Ob Sie kritische Forschung betreiben oder industrielle Legierungen skalieren, unsere Hochtemperaturöfen liefern die Präzision, die Ihre Materialien benötigen.

Bereit, Ihren Glühprozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um sich mit unseren Experten zu beraten!

Visuelle Anleitung

Referenzen

- Iosif Hulka, Julia Claudia Mirza Rosca. Electrochemical Study and Mechanical Properties of Ti-Zr Alloy for Biomedical Applications. DOI: 10.3390/cryst14060493

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was ist die Hauptaufgabe eines Rohrofens in der industriellen Produktion? Präzise thermische Verarbeitung für überlegene Materialien erzielen

- Was ist der Zweck der Verwendung eines Röhrenwiderstandsofens mit fließendem Sauerstoff für die NMC-Synthese? Erreichen Sie reine Phaseneinheitlichkeit

- Welche Rolle spielt ein Laborrohr-Muffelofen im Karbonisierungsprozess von porösen Kohlenstoffpartikeln? Experten-Einblicke

- Warum ist eine präzise Temperaturkontrolle in einem Röhrenofen für SiO2/C-Mikrosphären unerlässlich? Beherrschen Sie den Erfolg der Karbonisierung

- Was sind die technischen Spezifikationen des Zwei-Zonen-Röhrenofens? Präzise Temperaturgradienten freischalten

- Was sind die technischen Vorteile der Verwendung eines Vakuumrohr-Ofens für S53P4-NO2-Glas? Erzielung von 100 % amorphen Ergebnissen

- Was ist der Zweck eines Hochreinen Argon-Schutzgassystems in einem Rohrofen? Schutz der Integrität von MoS2/C-Material

- Für welche Materialien und Prozesse eignet sich eine Atmosphärenrohrべきofen? Erschließen Sie präzise Wärmebehandlungslösungen