Im Grunde genommen ist ein Atmosphärenrohrべきofen für die Hochtemperatur-Wärmebehandlung einer breiten Palette von Materialien, einschließlich Metallen, Keramiken und Verbundwerkstoffen, in einer präzise kontrollierten gasförmigen Umgebung konzipiert. Sein definierendes Merkmal ist die Fähigkeit, die Atmosphäre innerhalb eines versiegelten Rohres zu manipulieren, was Prozesse ermöglicht, die in offenen Öfen unmöglich sind.

Der Hauptwert eines Atmosphärenrohrべきofens liegt nicht nur in seiner Fähigkeit, Materialien zu erhitzen, sondern in seiner Kraft, chemische Reaktionen zu kontrollieren. Durch den Ersatz von Umgebungsluft durch ein spezifisches Gas können Sie unerwünschte Oxidation verhindern oder absichtlich neue Materialeigenschaften erzeugen.

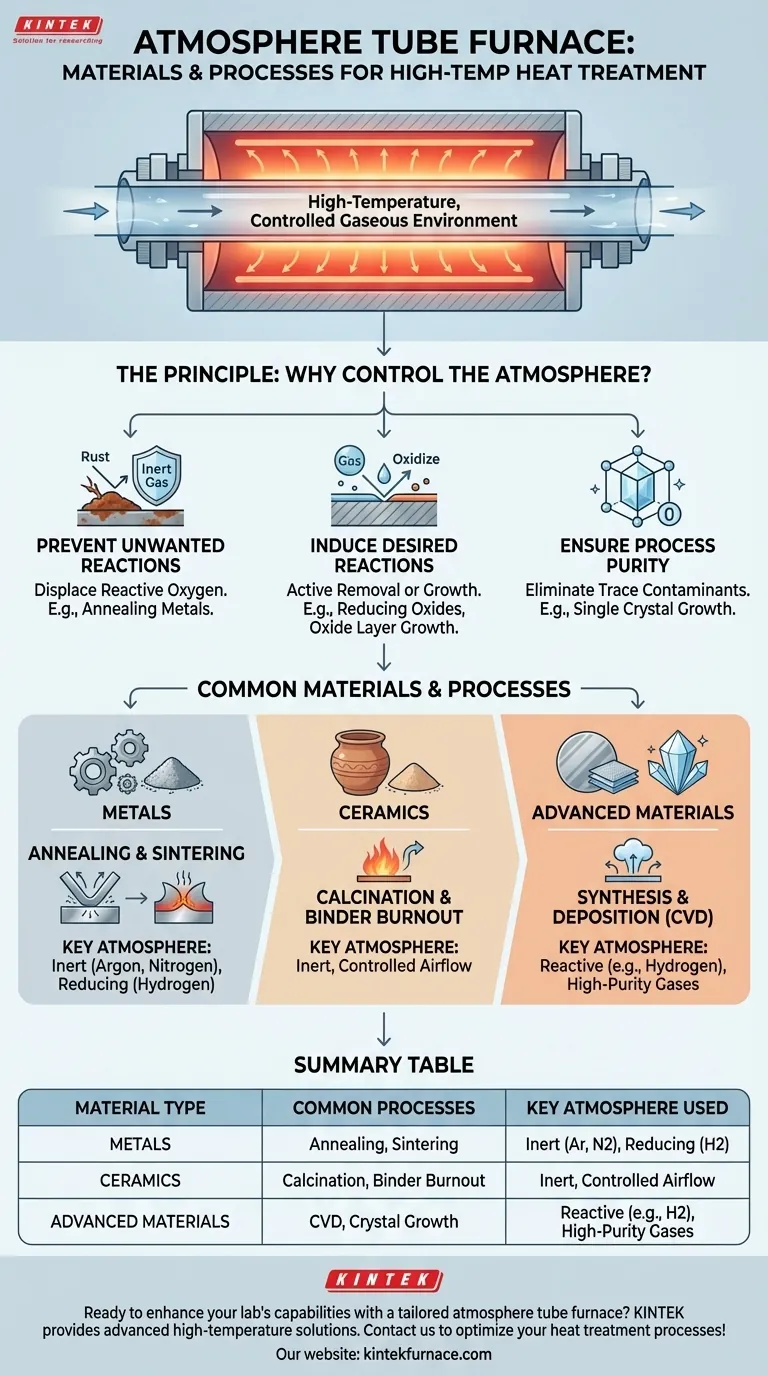

Das Prinzip: Warum die Atmosphäre kontrollieren?

Das Verständnis des Zwecks der Atmosphärenkontrolle ist der Schlüssel zur effektiven Nutzung eines Rohrofen. Bei hohen Temperaturen reagieren die meisten Materialien stark mit dem im normalen Luft vorhandenen Sauerstoff und der Feuchtigkeit.

Um unerwünschte Reaktionen zu verhindern

Viele Wärmebehandlungsprozesse, wie das Glühen von Metallen, zielen darauf ab, die physikalische Struktur eines Materials zu verändern, nicht seine chemische Zusammensetzung. Das Aussetzen eines heißen Metalls an der Luft verursacht Oxidation (Rost oder Zunderbildung), was seine Oberfläche und Eigenschaften beeinträchtigt.

Durch das Fluten des Ofenrohrs mit einem inerten Gas wie Argon oder Stickstoff wird der reaktive Sauerstoff verdrängt, wodurch eine neutrale Umgebung geschaffen wird, die das Material während des Erhitzens und Abkühlens schützt.

Um gewünschte Reaktionen hervorzurufen

Umgekehrt erfordern einige Prozesse eine spezifische chemische Reaktion. Eine reduzierende Atmosphäre, die Gase wie Wasserstoff oder Kohlenmonoxid enthält, kann verwendet werden, um Oxide aktiv von der Oberfläche eines Materials zu entfernen.

Eine oxidierende Atmosphäre mit einer kontrollierten Menge Sauerstoff könnte verwendet werden, um absichtlich eine spezifische Oxidschicht auf einem Halbleiter wachsen zu lassen. Dieses Maß an Kontrolle ist grundlegend für die Materialtechnik.

Um Prozessreinheit zu gewährleisten

Bei empfindlichen Anwendungen wie dem Züchten von Einkristallen oder der Synthese fortschrittlicher Nanomaterialien können selbst Spuren von Verunreinigungen in der Luft das Endprodukt ruinieren.

Ein Atmosphärenofen, wenn er gespült und mit hochreinem Gas versorgt wird, stellt sicher, dass nur die beabsichtigten Elemente vorhanden sind, was zu saubereren, vorhersagbareren Ergebnissen führt.

Häufig verwendete Materialien und Prozesse

Die Vielseitigkeit des Ofens macht ihn zu einem festen Bestandteil sowohl in Forschungslaboren als auch in der spezialisierten industriellen Produktion.

Für Metalle: Glühen und Sintern

Metalle werden üblicherweise behandelt, um innere Spannungen abzubauen (Glühen) oder um Metallpulver zu einer festen Masse zu verschmelzen (Sintern). Beide Prozesse erfordern eine inerte oder reduzierende Atmosphäre, um Oxidation zu verhindern und die Materialintegrität zu gewährleisten.

Für Keramiken: Kalzinierung und Binderverbrennung

Die Herstellung von Hochleistungskeramiken beinhaltet oft das Erhitzen von Pulvern, um Chemikalien und Wasser auszutreiben (Kalzinierung) oder um organische Bindemittel zu verbrennen, die zur Formgebung eines Teils verwendet wurden. Ein Atmosphärenofen bietet die präzise Temperatur- und Luftstromkontrolle, die erforderlich ist, um diese Entgasungsprozesse sicher und vollständig zu steuern.

Für fortschrittliche Materialien: Synthese und Abscheidung

Rohrべきöfen sind entscheidend für hochmoderne Prozesse wie die Chemical Vapor Deposition (CVD), bei der Gase bei hohen Temperaturen reagieren, um einen dünnen Film auf ein Substrat abzuscheiden. Sie werden auch für das Züchten von hochreinen Kristallen für die Elektronik- und Optikindustrie verwendet.

Verständnis der Kompromisse und Einschränkungen

Obwohl sie leistungsstark sind, ist ein Atmosphärenrohrべきofen keine universelle Lösung. Sein Design bringt inhärente Kompromisse mit sich, die wichtig zu erkennen sind.

Probengröße und Durchsatz

Die Haupteinschränkung ist die Probengröße. Der Durchmesser des Prozessrohrs, der typischerweise zwischen 1 und 6 Zoll liegt, begrenzt die physikalischen Abmessungen der Teile, die Sie verarbeiten können. Dies macht sie ideal für Labore und Kleinserienfertigung, aber ungeeignet für die Massenproduktion.

Temperaturuniformität

Ein Rohrofen hat eine „Heißzone“ in der Mitte, in der die Temperatur am stabilsten und gleichmäßigsten ist. Die Länge dieser Zone ist endlich. Für sehr lange Proben oder Prozesse, die eine außergewöhnliche Gleichmäßigkeit erfordern, sind möglicherweise spezialisierte Mehrzonen-Öfen erforderlich, um den Wärmeverlust nahe den Enden des Rohres auszugleichen.

Sicherheit bei reaktiven Gasen

Obwohl Funktionen wie Übertemperaturschutz und Leckerkennung Standard sind, erfordert die Verwendung von brennbaren (Wasserstoff) oder giftigen (Kohlenmonoxid) Gasen strenge Sicherheitsprotokolle, eine angemessene Belüftung der Einrichtung und gut geschultes Personal. Diese Gase stellen im Vergleich zu Inertgasen ein höheres Betriebsrisiko dar.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Aufbaus hängt vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung liegt: Ein Einzonen-Ofen mit zuverlässiger Temperatur- und Inertgasflusskontrolle ist oft ausreichend, um Materialeigenschaften ohne Oxidation zu untersuchen.

- Wenn Ihr Hauptaugenmerk auf der Prozessentwicklung liegt: Priorisieren Sie ein System mit präzisen Massendurchflussreglern zum Mischen von Gasen und ziehen Sie einen Mehrzonen-Ofen für eine überlegene Temperaturuniformität in Betracht.

- Wenn Ihr Hauptaugenmerk auf der Hochreinheits-Synthese liegt: Investieren Sie in hochwertige Quarz- oder Aluminiumoxidrohre, gasdichte Anschlüsse und ein System, das ein Vakuum erzeugen kann, um Verunreinigungen vollständig auszuspülen, bevor hochreines Prozessgas zugeführt wird.

Letztendlich beginnt die Wahl der richtigen Ausrüstung mit einem klaren Verständnis der chemischen Umgebung, die Ihr Material benötigt, um seinen gewünschten Zustand zu erreichen.

Zusammenfassungstabelle:

| Materialtyp | Gängige Prozesse | Wesentliche verwendete Atmosphäre |

|---|---|---|

| Metalle | Glühen, Sintern | Inert (Argon, Stickstoff), Reduzierend (Wasserstoff) |

| Keramiken | Kalzinierung, Binderverbrennung | Inert, kontrollierter Luftstrom |

| Fortschrittliche Materialien | CVD, Kristallzüchtung | Reaktiv (z. B. Wasserstoff), hochreine Gase |

Bereit, die Fähigkeiten Ihres Labors mit einem maßgeschneiderten Atmosphärenrohrべきofen zu erweitern? KINTEK nutzt außergewöhnliche F&E- und Eigenfertigungskapazitäten, um diverse Laboratorien mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Dreh-Öfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgehenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Wärmebehandlungsprozesse optimieren und überlegene Materialergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung