Ein Laborrohr-Muffelofen fungiert als kritische Reaktionskammer für die Umwandlung organischer Vorläufer in poröse Kohlenstoffpartikel. Er bietet eine abgedichtete, streng kontrollierte Umgebung, die eine Hochtemperatur-Wärmebehandlung ermöglicht und gleichzeitig verhindert, dass das Material verbrennt. Durch die Steuerung sowohl der Atmosphäre als auch des Heizprofils diktiert der Ofen die chemische Entwicklung des Materials von einem rohen Feststoff zu einem stabilen Kohlenstoffgerüst.

Kernbotschaft: Der Rohr-Muffelofen ermöglicht eine tiefe Pyrolyse durch Aufrechterhaltung einer präzisen inerten Atmosphäre (typischerweise Stickstoff oder Argon) und exakter Temperaturgradienten. Diese kontrollierte Umgebung verhindert eine oxidative Verbrennung und zwingt das Material zur Dehydrierung und Devolatilisierung, wodurch die wesentlichen Hohlräume entstehen, die porösen Kohlenstoff definieren.

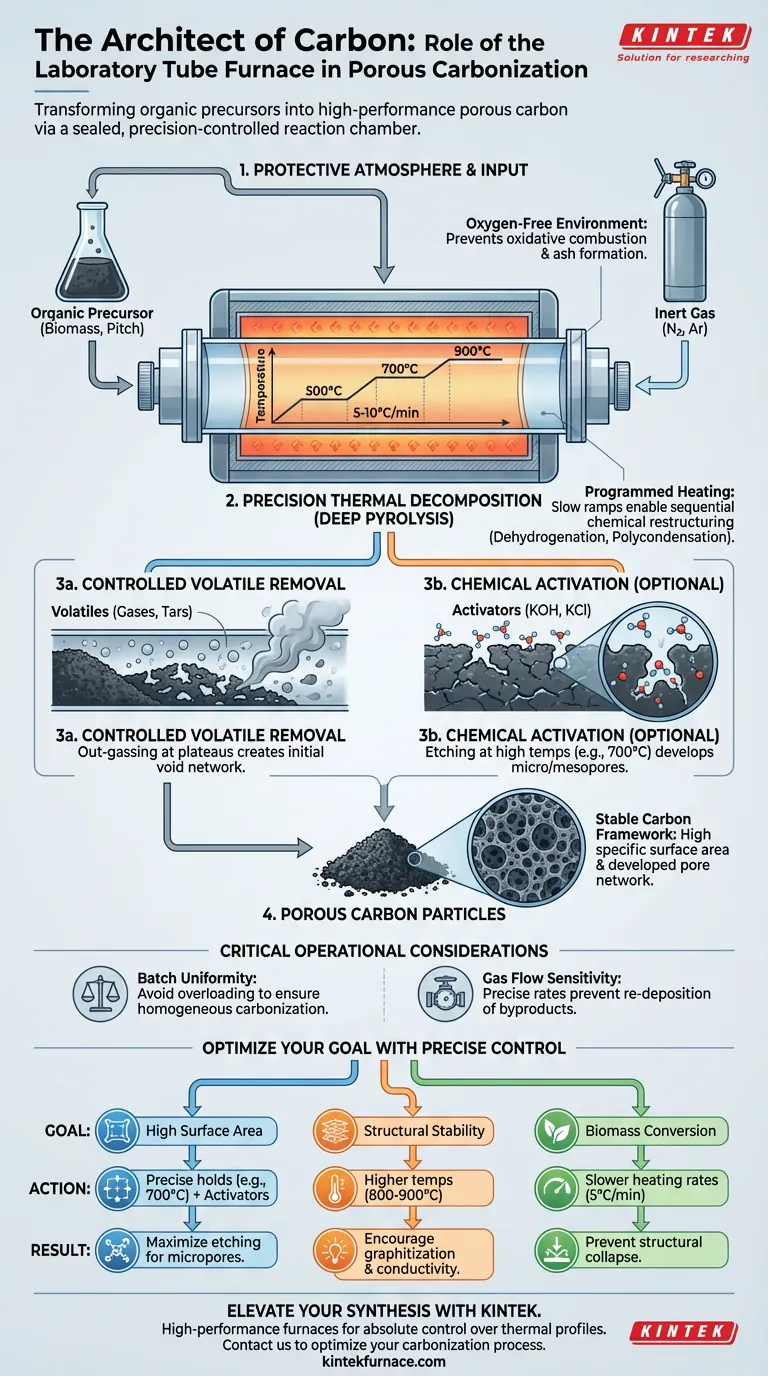

Die Mechanik der Karbonisierung

Einrichtung der Schutzatmosphäre

Die grundlegendste Rolle des Rohr-Muffelofens ist die atmosphärische Abdichtung. Um porösen Kohlenstoff zu erzeugen, müssen Materialien auf extreme Temperaturen (oft zwischen 500 °C und 900 °C) erhitzt werden, ohne dass sie verbrennen.

Der Ofen erzeugt eine sauerstofffreie Umgebung unter Verwendung von Inertgasen wie Stickstoff oder Argon oder durch Erzeugung eines Vakuums. Dies verhindert eine "oxidative Ablation" und stellt sicher, dass sich das Rohmaterial in Kohlenstoff umwandelt, anstatt zu Asche zu werden.

Präzise thermische Zersetzung

Karbonisierung ist nicht nur Erhitzen, sondern eine komplexe chemische Umstrukturierung. Der Rohr-Muffelofen führt programmierte Heizraten durch, typischerweise langsame Anstiege von 5 bis 10 °C pro Minute.

Dieser langsame, kontrollierte Anstieg ermöglicht das sequenzielle Auftreten spezifischer chemischer Reaktionen wie Dehydrierung und Polykondensation. Unabhängig davon, ob Erdpech oder Biomasse verarbeitet wird, stellt diese Präzision sicher, dass sich die Kohlenstoffatome zu einem stabilen Gitter neu anordnen, anstatt zufällig zu brechen.

Förderung der Porenentstehung und -struktur

Kontrollierte Entfernung flüchtiger Bestandteile

Wenn der Ofen Temperaturen auf bestimmten Plateaus (z. B. 500 °C oder 600 °C) hält, fördert er die tiefe Pyrolyse. Dieser Prozess treibt flüchtige Bestandteile (Gase und Teere) aus, die im Material eingeschlossen sind.

Das Entweichen dieser flüchtigen Bestandteile hinterlässt Lücken in der Struktur des Materials. Die Stabilität des Ofens stellt sicher, dass dieses "Ausgasen" konsistent erfolgt, was zu einem entwickelten Porennetzwerk und einer hohen spezifischen Oberfläche führt.

Ermöglichung chemischer Aktivierung

Für fortschrittliche poröse Kohlenstoffe arbeitet der Ofen oft mit chemischen Aktivatoren wie KOH oder KCl zusammen. Durch das Halten von Temperaturen an präzisen Punkten (z. B. 700 °C) ermöglicht der Ofen diesen Chemikalien, die Kohlenstoffoberfläche zu ätzen.

Dieser Ätzprozess erzeugt eine reiche Mikrostruktur aus Mikroporen und Mesoporen. Die thermische Stabilität des Ofens ist hier entscheidend; Temperaturschwankungen würden zu ungleichmäßigem Ätzen und inkonsistenten Porengrößenverteilungen führen.

Kritische betriebliche Überlegungen

Chargenvolumen vs. Gleichmäßigkeit

Obwohl Rohr-Muffelöfen eine außergewöhnliche Kontrolle bieten, sind sie durch die Größe des Reaktionsrohrs begrenzt. Eine Überladung des Rohrs kann zu thermischen Gradienten führen, bei denen die Mitte der Probe eine andere Temperatur erreicht als die Ränder, was zu einer heterogenen Karbonisierung führt.

Empfindlichkeit gegenüber Gasfluss

Das Ergebnis der Karbonisierung ist sehr empfindlich gegenüber der Durchflussrate des Inertgases. Wenn der Fluss zu niedrig ist, können flüchtige Nebenprodukte auf der Kohlenstoffoberfläche wieder abgelagert werden und die Poren verstopfen, die Sie zu erzeugen versuchen. Wenn er zu hoch ist, kann er das thermische Gleichgewicht stören.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen eines Rohr-Muffelofens für Ihr spezifisches Kohlenstoffmaterial zu maximieren, stimmen Sie Ihre Einstellungen auf Ihr gewünschtes Ergebnis ab:

- Wenn Ihr Hauptaugenmerk auf hoher Oberfläche liegt: Priorisieren Sie präzise Temperaturhaltezeiten (z. B. 700 °C) zusammen mit chemischen Aktivatoren, um den Ätzeffekt zu maximieren.

- Wenn Ihr Hauptaugenmerk auf struktureller Stabilität (Graphitierung) liegt: Nutzen Sie höhere Temperaturfähigkeiten (800 °C - 900 °C), um die atomare Umlagerung und höhere Leitfähigkeit zu fördern.

- Wenn Ihr Hauptaugenmerk auf der Biomasseumwandlung liegt: Halten Sie sich an langsamere Heizraten (5 °C/min), um einen strukturellen Kollaps während der schnellen Freisetzung flüchtiger Bestandteile zu verhindern.

Der Laborrohr-Muffelofen ist nicht nur ein Heizgerät; er ist der Architekt des Kohlenstoffgerüsts, der die endgültige Porosität und Leistung Ihres Materials durch strenge Umweltkontrolle bestimmt.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Karbonisierung | Auswirkung auf porösen Kohlenstoff |

|---|---|---|

| Atmosphärenkontrolle | Verhindert oxidative Verbrennung durch Inertgase | Sorgt für Umwandlung in Kohlenstoff statt Asche |

| Thermische Präzision | Programmierte Heizraten (5-10 °C/min) | Ermöglicht stabile atomare Gitterumlagerung |

| Entfernung flüchtiger Bestandteile | Konsistentes Ausgasen bei Plateaus | Schafft das wesentliche Netzwerk interner Poren |

| Chemische Aktivierung | Ermöglicht Oberflächenätzung bei hohen Temperaturen | Entwickelt hohe spezifische Oberfläche & Mikroporen |

Verbessern Sie Ihre Materialherstellung mit KINTEK

Präzision ist der Unterschied zwischen einfacher Asche und leistungsstarkem porösem Kohlenstoff. Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK Hochleistungs-Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die Ihnen absolute Kontrolle über Ihre thermischen Profile geben.

Ob Sie Biomasse oder fortschrittliches Erdpech verarbeiten, unsere anpassbaren Labor-Hochtemperaturöfen gewährleisten die atmosphärische Reinheit und thermische Stabilität, die Ihre Forschung erfordert.

Bereit, Ihren Karbonisierungsprozess zu optimieren?

→ Kontaktieren Sie noch heute unsere technischen Spezialisten

Visuelle Anleitung

Referenzen

- Betül Ari, Nurettin Şahiner. Optimized Porous Carbon Particles from Sucrose and Their Polyethyleneimine Modifications for Enhanced CO2 Capture. DOI: 10.3390/jcs8090338

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Wie ermöglicht ein horizontaler Rohrofen das einstufige Ausglühen von BZSM-Nanophosphoren? Experten-Temperaturregelung

- Was sind die Hauptanwendungen von Rohröfen in der Materialforschung und Chemie? Erschließen Sie die präzise Hochtemperaturverarbeitung

- Kann ein Al2O3-Rohrofen für Experimente unter kontrollierter Atmosphäre verwendet werden? Ja, für eine präzise Hochtemperaturkontrolle.

- Was sind die technischen Vorteile der Verwendung von SPS gegenüber Röhrenöfen für SiC? Erzielen Sie überlegene SiC-Eigenschaften

- Was ist die Funktion des Quarzglasrohrs in einem Wasserstoffreduktionsofen? Gewährleistung einer hochreinen Tellurproduktion

- Was ist die Hauptfunktion eines Hochtemperatur-Rohrofens bei der Se@void@BLNC-Herstellung? Master Dual Synthesis

- Warum wird für die Nachbehandlung von Verbundanodenmaterialien in Argon ein Hochtemperatur-Rohröfen benötigt?

- Welche Rolle spielt eine Laborröh-renofen bei der Wärmebehandlung von niedriggekohltem Stahl? Präzisionshitze für Nanokomposite