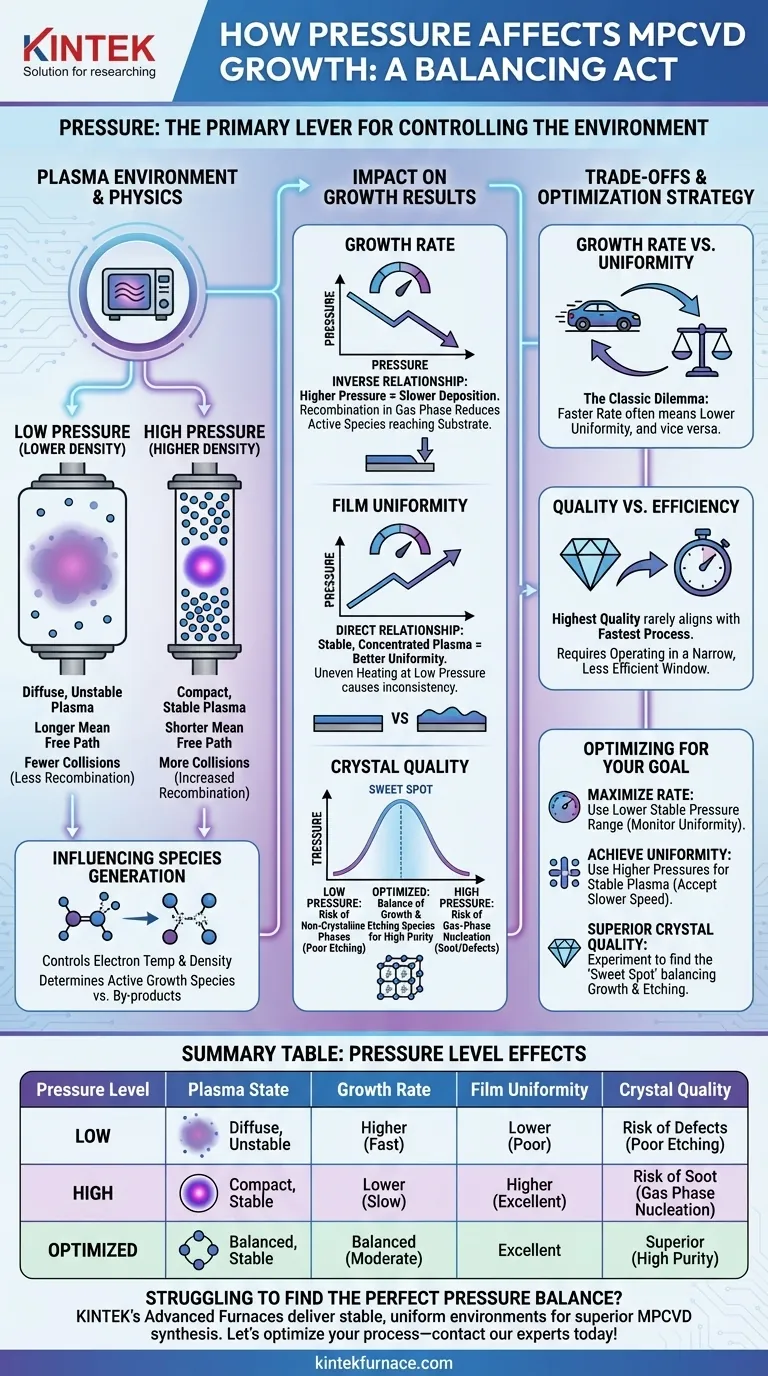

In der MPCVD ist der Druck der primäre Hebel zur Steuerung der gesamten Wachstumsumgebung. Er regelt direkt die Dichte der Prekursor-Gase, die physikalische Form und Stabilität des Plasmas sowie die chemischen Wege, die zur Filmabscheidung führen. Der gewählte Druck bestimmt das Gleichgewicht zwischen Wachstumsrate, Filmuniformität und der gesamten Materialqualität.

Im Kern ist der Druck bei der Mikrowellen-Plasma-chemischen Gasphasenabscheidung (MPCVD) ein Balanceakt. Sie müssen genügend Druck aufrechterhalten, um ein dichtes, stabiles Plasma für effiziente chemische Reaktionen zu erzeugen, aber nicht so viel, dass dem Substrat die für das Wachstum erforderlichen aktiven Spezies entzogen werden.

Die Rolle des Drucks in der Plasmaumgebung

Um zu verstehen, wie der Druck Ihr Endmaterial beeinflusst, müssen Sie zunächst verstehen, wie er das Plasma selbst formt. Das Plasma ist der Motor des MPCVD-Prozesses, und der Druck ist sein Gaspedal.

Definition des Plasmaballs

Der Druck bestimmt die physikalische Größe und Position des Plasmas. Bei niedrigeren Drücken dehnt sich das Plasma aus, um mehr von der Kammer zu füllen, wird diffus und manchmal instabil.

Bei höheren Drücken schließen Gasmoleküle das Plasma ein, wodurch es zu einem kleineren, intensiveren und stabileren Ball schrumpft, der im Mikrowellenfeld zentriert ist. Dies beeinflusst direkt, wo und wie gleichmäßig Energie auf das Substrat übertragen wird.

Steuerung von Gasdichte und mittlerer freier Weglänge

Druck ist ein direktes Maß für die Gasdichte. Höherer Druck bedeutet, dass mehr Gasmoleküle in die Kammer gepackt sind.

Diese erhöhte Dichte verkürzt die mittlere freie Weglänge dramatisch – die durchschnittliche Strecke, die ein Teilchen zurücklegt, bevor es mit einem anderen kollidiert. Eine kurze mittlere freie Weglänge bedeutet, dass mehr Kollisionen in der Gasphase über dem Substrat stattfinden.

Einfluss auf die Spezieserzeugung

Die Häufigkeit und Energie der Kollisionen bestimmen, welche chemischen Spezies erzeugt werden. Der Druck beeinflusst die Elektronentemperatur und -dichte des Plasmas, was wiederum die Dissoziation von Prekursor-Gasen (z. B. Methan und Wasserstoff für das Diamantwachstum) steuert.

Das richtige Druckfenster erzeugt eine hohe Konzentration der gewünschten aktiven Wachstumsspezies (wie CH₃-Radikale und atomarer Wasserstoff), während die Erzeugung unerwünschter Spezies minimiert wird.

Wie der Druck die Wachstumsergebnisse direkt beeinflusst

Die Veränderungen innerhalb der Plasmaumgebung haben direkte, messbare Auswirkungen auf den Film, den Sie wachsen lassen.

Der Einfluss auf die Wachstumsrate

Die Wachstumsrate ist sehr druckempfindlich. Paradoxerweise verlangsamt ein erhöhter Druck oft die Abscheidung.

Dies liegt daran, dass eine kürzere mittlere freie Weglänge zu einer stärkeren Rekombination aktiver Spezies in der Gasphase führt. Sie neutralisieren sich gegenseitig, bevor sie die Substratoberfläche erreichen können, um zum Wachstum beizutragen.

Der Einfluss auf die Filmuniformität

Die Uniformität ist primär eine Funktion der Plasmaform und -stabilität. Niedrige Drücke können dazu führen, dass das Plasma groß und instabil wird, was zu ungleichmäßiger Erwärmung und inkonsistenter Zufuhr von Spezies über das Substrat führt.

Umgekehrt erzeugen höhere Drücke ein stabiles, konzentriertes Plasma. Dies fördert eine ausgezeichnete Uniformität über den Bereich direkt darunter, kann aber die gesamte nutzbare Abscheidungsfläche begrenzen.

Der Einfluss auf die Kristallqualität

Der Druck ist entscheidend für die Erzielung hoher Kristallqualität und Reinheit. Ist der Druck zu hoch, kann es zu einer Gasphasennukleation kommen, bei der sich Pulver oder "Ruß" bildet, das als Defekte in den Film eingebaut wird.

Ist der Druck zu niedrig, wird möglicherweise nicht genügend Ätzmittel (wie atomarer Wasserstoff bei der Diamantsynthese) erzeugt, um minderwertige, nicht-kristalline Phasen (wie Graphit) von der wachsenden Oberfläche zu entfernen.

Die Kompromisse verstehen

Die Optimierung des Drucks dreht sich nie um eine einzelne Metrik; es geht darum, eine Reihe kritischer Kompromisse zu managen.

Wachstumsrate vs. Uniformität

Dies ist das klassische MPCVD-Dilemma. Niedrigere Drücke können eine schnellere Wachstumsrate ermöglichen, oft jedoch auf Kosten der Filmuniformität. Höhere Drücke liefern eine überragende Uniformität, verlangsamen den Prozess jedoch typischerweise erheblich.

Qualität vs. Effizienz

Der Druck, der die schnellste Wachstumsrate liefert, ist selten derselbe Druck, der die höchste Kristallqualität erzeugt. Die Herstellung von makellosem Material erfordert oft den Betrieb in einem spezifischen, engeren Druckfenster, das ein richtiges Gleichgewicht von Wachstum und Ätzspezies gewährleistet, auch wenn es weniger effizient ist.

Vermeidung unerwünschter Nebenprodukte

Der falsche Druck kann aktiv gegen Sie arbeiten. Zu hoch, und Sie riskieren die Bildung von Ruß in der Gasphase. Zu niedrig, und Sie riskieren, graphitische oder amorphe Nebenprodukte, die sich auf dem Substrat bilden, nicht abätzen zu können, was die Filmreinheit stark beeinträchtigt.

Optimierung des Drucks für Ihr spezifisches Ziel

Es gibt keinen einzigen "besten" Druck; die optimale Einstellung hängt vollständig von Ihrem primären Ziel ab. Verwenden Sie diese Prinzipien als Leitfaden für Ihre Prozessentwicklung.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Wachstumsrate liegt: Arbeiten Sie am unteren Ende des stabilen Druckbereichs Ihres Prozesses, seien Sie aber bereit, potenzielle Ungleichmäßigkeiten aktiv zu überwachen und auszugleichen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchsten Filmuniformität liegt: Verwenden Sie höhere Drücke, um ein kompaktes und stabiles Plasma zu erzeugen, und akzeptieren Sie die damit verbundene Reduzierung der Wachstumsgeschwindigkeit.

- Wenn Ihr Hauptaugenmerk auf der Erzielung überragender Kristallqualität liegt: Experimentieren Sie methodisch, um den "Sweet Spot"-Druck zu finden, der ein ausreichendes Gleichgewicht zwischen Wachstumsspezies und effektivem Ätzen von Defekten herstellt.

Die Beherrschung des Drucks ermöglicht Ihnen eine präzise Kontrolle über die grundlegende Physik Ihres Materialwachstums.

Zusammenfassungstabelle:

| Druckniveau | Plasmastatus | Wachstumsrate | Filmuniformität | Kristallqualität |

|---|---|---|---|---|

| Niedrig | Diffus, Instabil | Höher | Niedriger | Defektrisiko |

| Hoch | Kompakt, Stabil | Niedriger | Höher | Rußrisiko |

| Optimiert | Ausgewogen, Stabil | Ausgewogen | Exzellent | Überragend |

Fällt es Ihnen schwer, das perfekte Druckgleichgewicht für Ihren MPCVD-Prozess zu finden? Die fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK, einschließlich unserer präzise gesteuerten Rohr- und Vakuum- & Atmosphäre-Öfen, wurden entwickelt, um die stabilen, gleichmäßigen Umgebungen zu liefern, die für eine überragende MPCVD-Synthese erforderlich sind. Durch die Nutzung unserer außergewöhnlichen F&E- und tiefgreifenden Anpassungsmöglichkeiten passen wir unsere Systeme an Ihre einzigartigen experimentellen Anforderungen an und gewährleisten so optimale Wachstumsraten, Filmuniformität und Kristallqualität. Lassen Sie uns Ihren Prozess optimieren – kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Bedürfnisse zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Wie wird die SVD (Chemische Gasphasenabscheidung) basierend auf den physikalischen Eigenschaften des Dampfes klassifiziert? Untersuchen Sie die Methoden AACVD und DLICVD.

- Was sind einige Anwendungen der MPCVD? Hochreiner Diamant für das Ingenieurwesen der nächsten Generation

- Warum ist die Führung von Wartungsaufzeichnungen für MPCVD-Anlagen wichtig? Sicherstellung von Zuverlässigkeit und Qualität beim Kristallwachstum

- Was ist das Grundprinzip der Funktionsweise eines Mikrowellen-Plasma-CVD-Systems? Hochreine Materialzüchtung freischalten

- Wie wird MPCVD bei der Herstellung von polykristallinen Diamant-Optikkomponenten eingesetzt? Entdecken Sie hochreines Diamantwachstum für die Optik