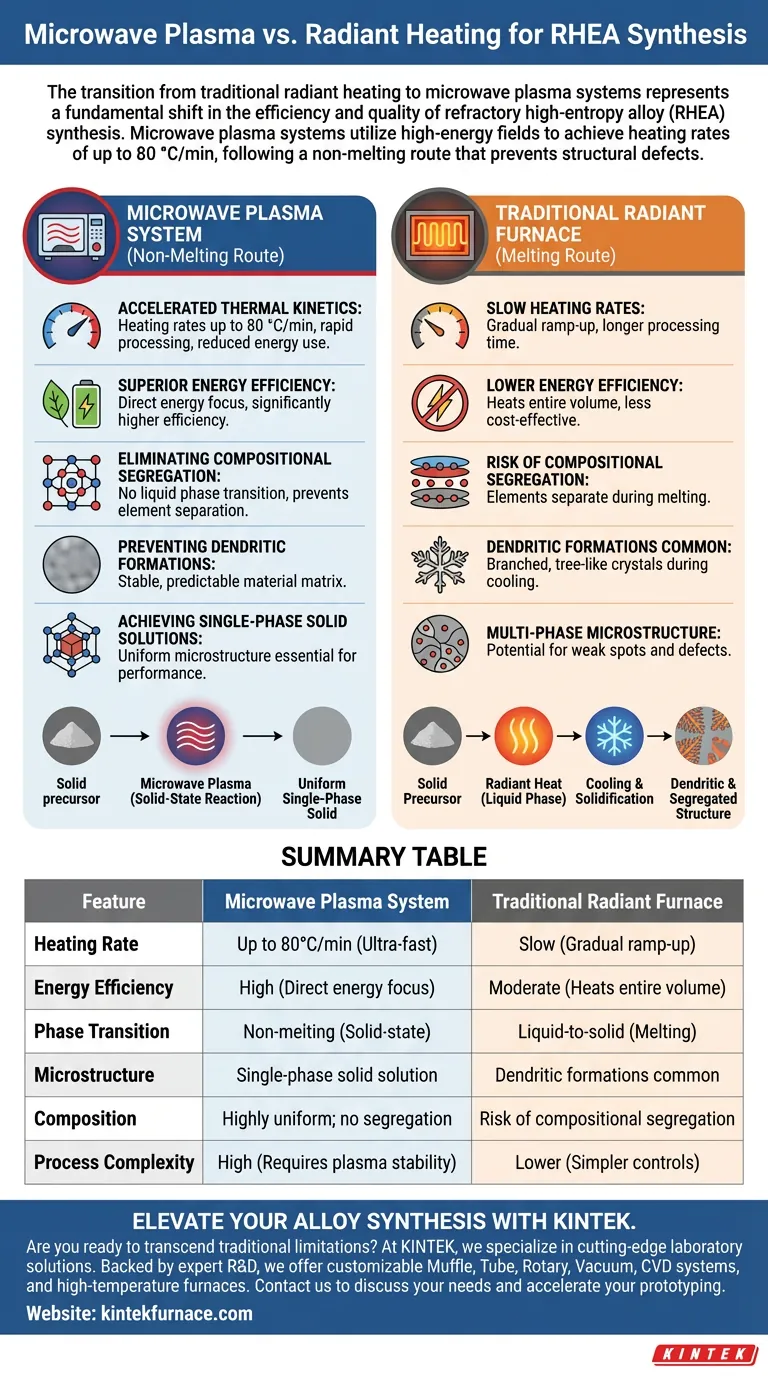

Der Übergang von traditioneller Strahlungswärme zu Mikrowellen-Plasmasystemen stellt einen grundlegenden Wandel in der Effizienz und Qualität der Synthese von hochschmelzenden hochlegierten Legierungen (RHEAs) dar. Während herkömmliche Öfen auf langsamer, externer Wärmeübertragung beruhen, nutzen Mikrowellen-Plasmasysteme hochenergetische Felder, um Aufheizraten von bis zu 80 °C/min zu erreichen. Diese Methode folgt einer Nicht-Schmelz-Route, die von vornherein die strukturellen Defekte und chemischen Ungleichgewichte verhindert, die konventionelle Schmelzprozesse oft plagen.

Kernbotschaft: Mikrowellen-Plasmasysteme übertreffen herkömmliche Strahlungsöfen, indem sie eine schnellere Erwärmung und höhere Energieeffizienz bieten und gleichzeitig eine gleichmäßige, einphasige Mikrostruktur gewährleisten, indem sie den Übergang von der flüssigen zur festen Phase vollständig vermeiden.

Vorteile in Bezug auf Effizienz und Geschwindigkeit

Beschleunigte thermische Kinetik

Mikrowellen-Plasmasysteme können Zieltemperaturen weitaus schneller erreichen als herkömmliche Öfen und weisen Aufheizraten von bis zu 80 °C/min auf. Diese schnelle Erwärmung reduziert die gesamte Prozesszeit und minimiert die für die Aufrechterhaltung hoher Temperaturen erforderliche Energie.

Überlegene Energieeffizienz

Im Gegensatz zur Strahlungswärme, die das gesamte Ofenvolumen und die Isolierung aufheizen muss, konzentriert das Mikrowellenplasma die Energie direkter. Dies führt zu einer deutlich höheren Energieeffizienz, was es zu einer nachhaltigeren und kostengünstigeren Option für die Synthese komplexer Legierungen macht.

Der Vorteil der Nicht-Schmelz-Route für die Mikrostruktur

Vermeidung von Zusammensetzungssegregation

Da der Mikrowellen-Plasma-Prozess einer Nicht-Schmelz-Route folgt, durchlaufen die Materialien keine flüssige Phase. Dies verhindert die Zusammensetzungssegregation, bei der sich verschiedene Elemente aufgrund ihrer Schmelzpunkte oder Dichten absetzen oder trennen.

Verhinderung dendritischer Strukturen

Herkömmliche Schmelzverfahren führen beim Abkühlen oft zur Bildung von dendritischen Strukturen (verzweigte, baumartige Kristalle). Die festkörperbasierte oder nicht-schmelzende Natur der Mikrowellen-Plasmasynthese umgeht diese Phase und führt zu einer stabileren und vorhersagbareren Materialmatrix.

Erreichung von einsphasigen festen Lösungen

Die Präzision der Plasmaumgebung ermöglicht die Herstellung von einsphasigen festen Lösungen. Dies führt zu einer hochgradig gleichmäßigen Mikrostruktur, die für die mechanische Leistung und thermische Stabilität von hochschmelzenden hochlegierten Legierungen unerlässlich ist.

Verständnis der Kompromisse

Komplexität der Prozesssteuerung

Obwohl Mikrowellenplasma hocheffizient ist, erfordert es eine präzise Kontrolle über Plasmasstabilität und Gaszusammensetzung. Im Gegensatz zur einfacheren "Einstellen und Vergessen"-Natur einiger Strahlungsöfen erfordern Plasmasysteme eine ausgeklügelte Überwachung, um eine gleichmäßige Energieverteilung über die Probe zu gewährleisten.

Skalierungs- und Geometriebeschränkungen

Herkömmliche Strahlungsöfen lassen sich oft leichter für sehr große Massenkomponenten oder hohe Chargen skalieren. Mikrowellen-Plasmasysteme können Herausforderungen hinsichtlich der Feldgleichmäßigkeit bei der Verarbeitung außergewöhnlich großer oder unregelmäßig geformter Teile aufweisen, was zu lokalisierten "Hot Spots" führen kann.

Strategische Implementierung für die Legierungsentwicklung

Die erfolgreiche Synthese von Hochleistungs-RHEAs erfordert die Anpassung der Heiztechnologie an Ihre spezifischen strukturellen Anforderungen.

- Wenn Ihr Hauptaugenmerk auf der Gleichmäßigkeit der Mikrostruktur liegt: Mikrowellenplasma ist die überlegene Wahl, da es die Schmelzphase umgeht, die typischerweise chemische Ungleichgewichte auslöst.

- Wenn Ihr Hauptaugenmerk auf schnellem Prototyping und Durchsatz liegt: Die Aufheizrate von 80 °C/min ermöglicht deutlich schnellere experimentelle Zyklen im Vergleich zu den langsamen Aufheizzeiten von Strahlungsöfen.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Gießfehlern liegt: Nutzen Sie die Nicht-Schmelz-Route von Plasmasystemen, um die Bildung schwacher dendritischer Strukturen zu verhindern.

Durch die Nutzung des Nicht-Schmelz-Pfades des Mikrowellenplasmas können Ingenieure hochschmelzende Legierungen mit einer strukturellen Integrität herstellen, die herkömmliche Strahlungsöfen einfach nicht erreichen können.

Zusammenfassungstabelle:

| Merkmal | Mikrowellen-Plasmasystem | Herkömmlicher Strahlungsofen |

|---|---|---|

| Aufheizrate | Bis zu 80 °C/min (Ultraschnell) | Langsam (Schrittweise Aufheizung) |

| Energieeffizienz | Hoch (Direkte Energiefokussierung) | Mittelmäßig (Erwärmt das gesamte Volumen) |

| Phasenübergang | Nicht-schmelzend (Festkörper) | Flüssig-zu-fest (Schmelzen) |

| Mikrostruktur | Einsphasige feste Lösung | Häufig dendritische Strukturen |

| Zusammensetzung | Sehr gleichmäßig; keine Segregation | Risiko der Zusammensetzungssegregation |

| Prozesskomplexität | Hoch (Erfordert Plasmasstabilität) | Niedriger (Einfachere Steuerung) |

Verbessern Sie Ihre Legierungssynthese mit KINTEK

Sind Sie bereit, die Grenzen des traditionellen Schmelzens zu überwinden? Bei KINTEK sind wir auf modernste Laborlösungen für die nächste Generation der Materialwissenschaft spezialisiert. Mit Unterstützung von F&E und Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie spezielle Hochtemperaturöfen an – alle an Ihre einzigartigen Forschungsbedürfnisse anpassbar.

Ob Sie hochschmelzende hochlegierte Legierungen oder fortschrittliche Keramiken entwickeln, unsere Präzisionsheiztechnologie gewährleistet eine überlegene Gleichmäßigkeit der Mikrostruktur und Energieeffizienz. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und zu erfahren, wie unsere maßgeschneiderten Systeme Ihre Prototyping- und Produktionszyklen beschleunigen können.

Visuelle Anleitung

Referenzen

- Bria Storr, Shane A. Catledge. High entropy alloy MoNbTaVW synthesized by metal-oxide reduction in a microwave plasma. DOI: 10.1063/5.0192076

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Gase werden bei MPCVD verwendet? Optimierung Ihres Diamantwachstumsrezepts

- Welche zwei Haupttypen von MPCVD gibt es basierend auf Mikrowellenleistung und Gasdruck? Schalten Sie optimales Diamantwachstum frei

- Welche Herausforderungen stellen sich MPCVD trotz seiner Vorteile? Abwägung zwischen Wachstumsrate, Qualität und Skalierbarkeit

- Welche zukünftigen Trends gibt es in der MPCVD-Technologie? Erschließen Sie Materialien der nächsten Generation mit KI und Effizienz

- Warum ist die Führung von Wartungsaufzeichnungen für MPCVD-Anlagen wichtig? Sicherstellung von Zuverlässigkeit und Qualität beim Kristallwachstum

- Warum ist das elektrodenlose Design von MPCVD vorteilhaft? Erzielen Sie ultrareines Plasma für überlegene Filmqualität

- Welche Rolle spielt das Kühlwasserkreislaufsystem in der MPCVD-Anlage? Sicherstellung einer stabilen Diamantsynthese

- Was sind die Hauptmerkmale von MPCVD? Erreichen Sie hochreine Dünnschichten für fortschrittliche Anwendungen