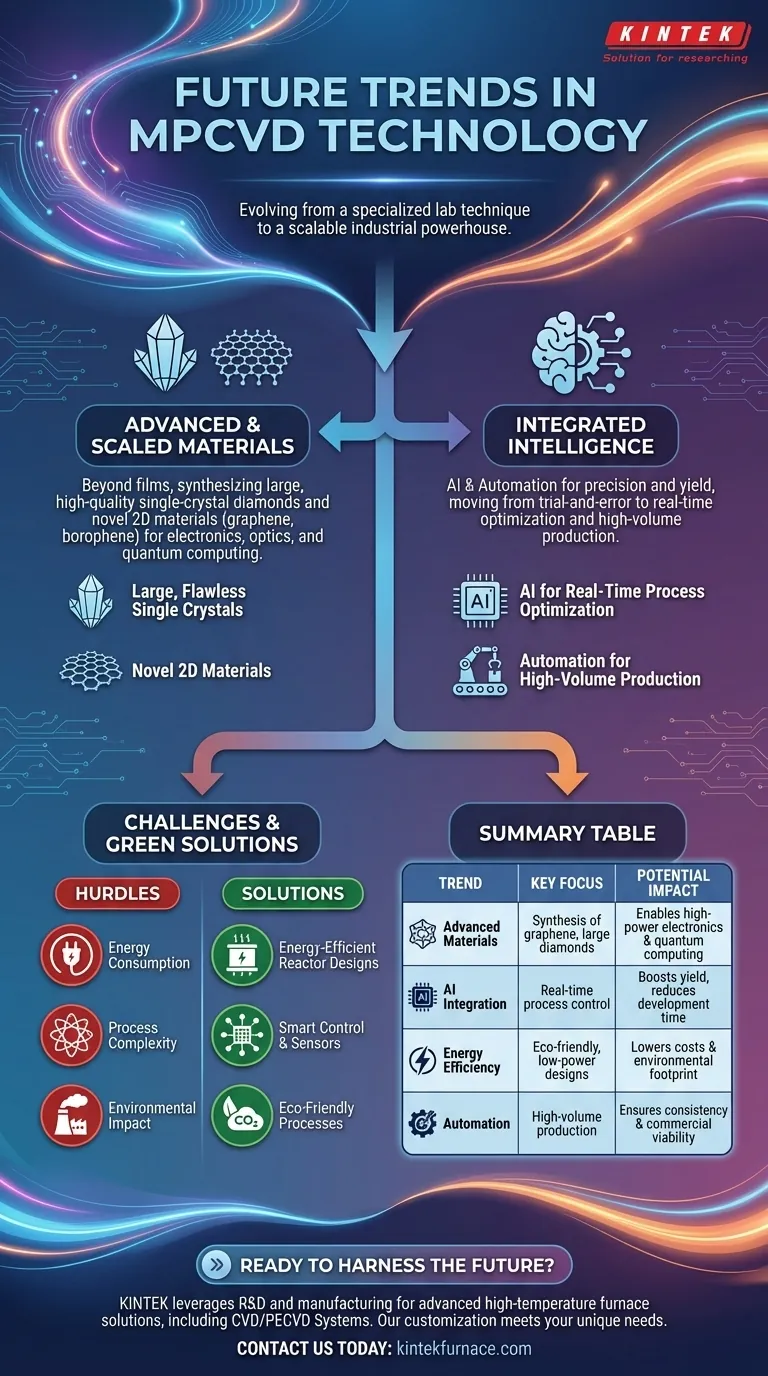

Vorausschauend betrachtet entwickelt sich die Mikrowellen-Plasma-chemische Gasphasenabscheidung (MPCVD)-Technologie über ihren derzeitigen Zustand hinaus zu einer intelligenteren, skalierbaren und vielseitigeren Fertigungsplattform. Die wichtigsten zukünftigen Trends konzentrieren sich auf die Synthese einer breiteren Palette fortschrittlicher Materialien wie Graphen und großer Einkristalldiamanten, die Integration von KI für die Prozesskontrolle in Echtzeit, die Entwicklung energieeffizienterer Systeme für die Massenproduktion und die Einführung nachhaltigerer, umweltfreundlicherer Prozesse.

Die zentrale Verschiebung in MPCVD ist ihre Entwicklung von einer spezialisierten Labortechnik zu einem Eckpfeiler der industriellen Fertigung. Die Zukunft ist davon geprägt, exotische Materialien wie makellose, großformatige Diamanten und 2D-Nanomaterialien nicht nur möglich, sondern kommerziell realisierbar und mit automatisierter Präzision herzustellen.

Der Vorstoß zu fortschrittlichen und skalierten Materialien

Der Haupttreiber der MPCVD-Innovation ist die Nachfrage nach Materialien der nächsten Generation, die mit bestehenden Methoden nicht in großem Maßstab oder mit ausreichender Qualität hergestellt werden können. Die Technologie erweitert ihr Repertoire, um diesem Bedarf gerecht zu werden.

Die Suche nach großen, makellosen Einkristallen

Ursprünglich bekannt für die Herstellung von polykristallinen Diamantfilmen, hat sich die Grenze auf das Wachstum großer, hochwertiger Einkristalldiamanten verschoben.

Diese großflächigen Kristalle sind entscheidend für anspruchsvolle Anwendungen in der Hochleistungselektronik, der spezialisierten Optik und der Hochdruckforschung, wo Reinheit und strukturelle Integrität von größter Bedeutung sind. MPCVD bietet einen Weg zur Synthese dieser Materialien zu potenziell geringeren Kosten als herkömmliche Hochdruck-Hochtemperatur (HPHT)-Methoden.

Jenseits des Diamanten: Synthese neuartiger 2D-Materialien

Die präzise Steuerung, die MPCVD bietet, wird für die Abscheidung anderer fortschrittlicher Nanomaterialien angepasst.

Dazu gehören 2D-Materialien wie Graphen, Kohlenstoffnanoröhren und sogar exotischere Substanzen wie Borophen. Diese Materialien bilden die Grundlage für zukünftige Technologien, einschließlich Quantencomputing und Halbleiter der nächsten Generation, was MPCVD zu einem entscheidenden Hilfsmittel für ihre Entwicklung und spätere Produktion macht.

Integration von Intelligenz für Präzision und Ertrag

Um vom Labor in die Fabrikhalle zu gelangen, müssen MPCVD-Systeme vorhersehbarer, wiederholbarer und effizienter werden. Die Integration von Datenwissenschaft und Automatisierung ist der Schlüssel zu diesem Sprung.

KI zur Prozessoptimierung in Echtzeit

Traditionell war die Suche nach dem richtigen „Rezept“ für ein bestimmtes Material ein zeitaufwändiger Prozess des Versuchs und Irrtums.

Die Zukunft beinhaltet die Integration von KI- und maschinellen Lernalgorithmen direkt in den Regelkreis. Diese Systeme können Plasmazustände und Wachstum in Echtzeit überwachen und Mikroanpassungen an Gasfluss, Druck und Leistung vornehmen, um Qualität und Ertrag zu optimieren, wodurch die Entwicklungszyklen drastisch verkürzt werden.

Automatisierung für die Großserienproduktion

Wenn Prozesse perfektioniert sind, verlagert sich der Fokus auf Wiederholbarkeit und Skalierung. Vollautomatisierte MPCVD-Systeme verwalten alles vom Substratladen bis zur Endkontrolle.

Dies reduziert das Potenzial für menschliche Fehler, gewährleistet Konsistenz über Chargen hinweg und ermöglicht die Massenproduktion, die notwendig ist, um diese fortschrittlichen Materialien für den weit verbreiteten Einsatz wirtschaftlich rentabel zu machen.

Abwägungen und Herausforderungen verstehen

Obwohl die Zukunft vielversprechend ist, erfordert der Weg zur weit verbreiteten Industrialisierung die Überwindung erheblicher technischer und wirtschaftlicher Hürden. Die Anerkennung dieser Herausforderungen ist für eine realistische Planung entscheidend.

Die Herausforderung des Energieverbrauchs

MPCVD ist ein energieintensiver Prozess, der erhebliche Mikrowellenleistung benötigt, um ein stabiles Plasma zu erzeugen und aufrechtzuerhalten. Ein wichtiger Bereich der laufenden Forschung ist die Entwicklung energieeffizienterer Reaktorkonstruktionen und Plasmaerzeugungstechniken, um die Betriebskosten und den ökologischen Fußabdruck der Großproduktion zu reduzieren.

Die Komplexität der Prozesskontrolle

Die Physik und Chemie im Inneren eines MPCVD-Reaktors sind unglaublich komplex. Während KI ein leistungsstarkes Werkzeug zur Optimierung darstellt, ist sie auf genaue Sensordaten und ein tiefes Verständnis der zugrunde liegenden Prozesse angewiesen. Die Steuerung der Plasmastabilität, Gleichmäßigkeit über große Flächen und der Vorläuferchemie bleibt eine erhebliche technische Herausforderung.

Der Antrieb für umweltfreundlichere Chemie

Wenn MPCVD zu einem Hochvolumen-Fertigungsprozess wird, gerät seine Umweltauswirkung stärker unter die Lupe. Zukünftige Trends umfassen die Konzentration auf umweltfreundliche Prozesse, die den Einsatz gefährlicher Vorläufergase minimieren und toxische Nebenprodukte reduzieren oder neutralisieren, um die langfristige Nachhaltigkeit der Technologie zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die Entwicklung von MPCVD schafft je nach Ihrem Fachgebiet unterschiedliche Möglichkeiten. Die Ausrichtung Ihrer Bemühungen an diesen Trends ist der Schlüssel, um an der Spitze der Innovation zu bleiben.

- Wenn Ihr Hauptaugenmerk auf der Materialforschung liegt: Konzentrieren Sie sich auf die Erforschung neuartiger Vorläufer und Plasmabedingungen zur Synthese aufkommender Materialien wie Borophen oder einzigartiger Diamant-Stickstoff-Fehlstellen-Zentren (NV-Zentren) für Quantenanwendungen.

- Wenn Ihr Hauptaugenmerk auf der industriellen Fertigung liegt: Priorisieren Sie die Integration von KI-gesteuerten Steuerungssystemen und die Entwicklung energieeffizienter Reaktorkonstruktionen, um den Ertrag zu verbessern, Kosten zu senken und eine skalierbare Produktion zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf dem Gerätebau liegt: Beginnen Sie mit dem Entwurf und Prototyping von Geräten der nächsten Generation, die die einzigartigen Eigenschaften großflächiger, hochwertiger Diamanten und Graphenfilme nutzen, die bald zugänglicher werden.

Letztendlich wird MPCVD zur entscheidenden Brücke zwischen dem theoretischen Versprechen fortschrittlicher Materialien und ihrer realen Anwendung.

Übersichtstabelle:

| Trend | Schwerpunkt | Potenzieller Einfluss |

|---|---|---|

| Fortschrittliche Materialien | Synthese von Graphen, großen Diamanten und 2D-Materialien | Ermöglicht Hochleistungselektronik und Quantencomputing |

| KI-Integration | Prozesskontrolle und -optimierung in Echtzeit | Steigert den Ertrag, verkürzt die Entwicklungszeit |

| Energieeffizienz | Umweltfreundliche, stromsparende Reaktorkonstruktionen | Senkt Kosten und ökologischen Fußabdruck |

| Automatisierung | Großserienproduktion mit minimalem menschlichen Fehler | Gewährleistet Konsistenz und kommerzielle Rentabilität |

Bereit, die Zukunft von MPCVD für Ihr Labor oder Ihre Produktionslinie zu nutzen? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eine interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systemen, anzubieten. Unsere umfassenden Anpassungsmöglichkeiten stellen sicher, dass wir Ihre einzigartigen experimentellen und industriellen Anforderungen erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Know-how Ihre Innovationen vorantreiben kann!

Visuelle Anleitung

Ähnliche Produkte

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Was sind die praktischen Anwendungen von Gate-Medien, die durch CVD-Rohröfen hergestellt werden? Erschließen Sie fortschrittliche Elektronik und mehr

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Was sind die Hauptmerkmale von CVD-Rohröfen für die 2D-Materialbearbeitung? Präzisionssynthese für überlegene Materialien freischalten

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten

- Wie lautet der Prozess zur Synthese von Übergangsmetalldichalkogeniden (TMDs) mithilfe von CVD-Rohröfen? Beherrschen Sie das Wachstum hochwertiger Dünnschichten