Die Hauptmerkmale der Mikrowellenplasma-chemischen Gasphasenabscheidung (MPCVD) sind ihre Fähigkeit, ein hochdichtes, stabiles Plasma ohne interne Elektroden zu erzeugen, über einen weiten Druckbereich zu arbeiten und das Plasma von den Kammerwänden fernzuhalten. Diese einzigartige Kombination führt zum Wachstum von außergewöhnlich hochreinen, gleichmäßigen Dünnschichten, insbesondere Diamant, frei von gängigen Kontaminationsquellen.

Der Hauptvorteil von MPCVD liegt nicht nur in der Verwendung von Plasma, sondern wie es erzeugt wird. Durch die Verwendung von Mikrowellen zur Erzeugung eines eingeschlossenen, elektrodenlosen Plasmas werden die beiden Hauptkontaminationsquellen in Abscheidungsprozessen systematisch eliminiert: die Elektroden und die Kammerwände.

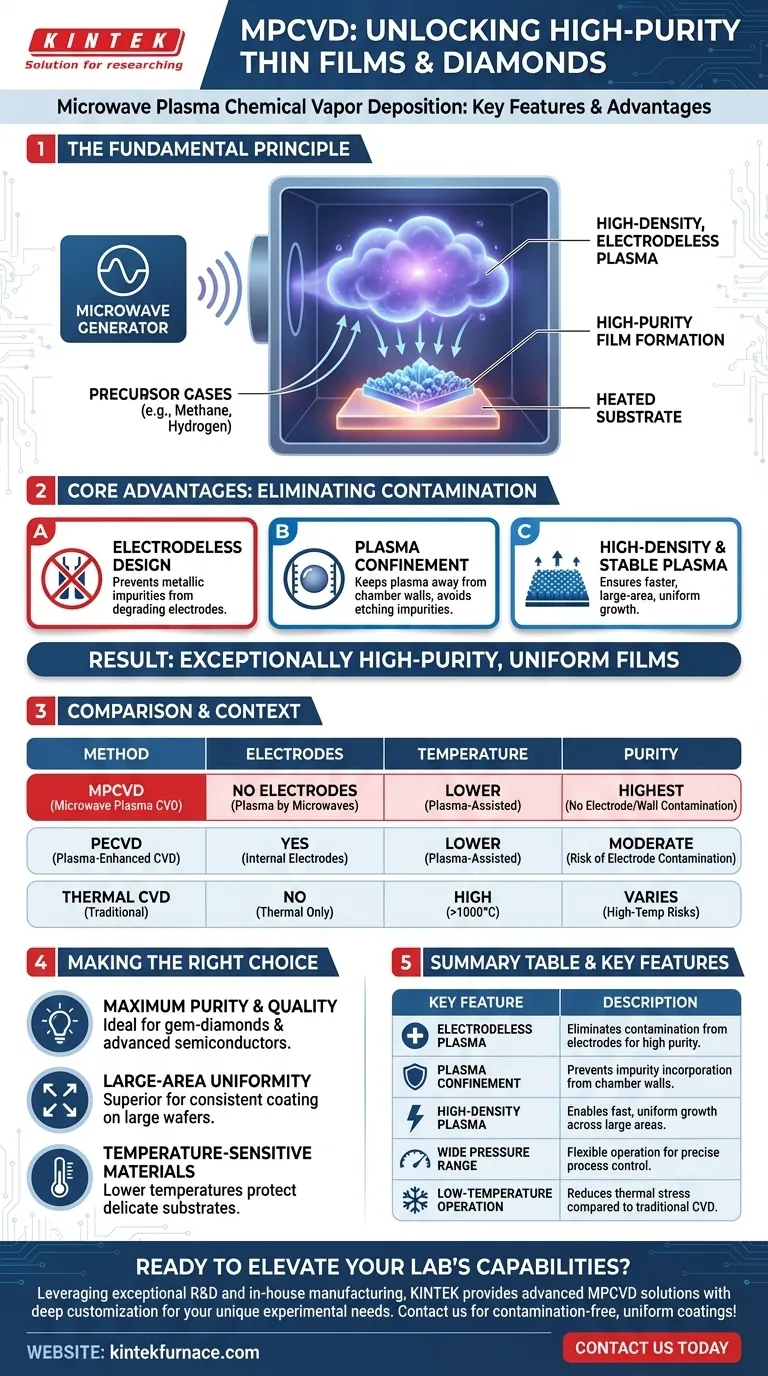

Das Grundprinzip von MPCVD

Die Mikrowellenplasma-chemische Gasphasenabscheidung (MPCVD) ist ein hochverfeinertes Verfahren, das Mikrowellenenergie zur Erleichterung des Wachstums von Dünnschichten aus einem gasförmigen Zustand nutzt. Sie stellt einen signifikanten Fortschritt gegenüber traditionelleren Abscheidungstechniken dar.

Plasmaerzeugung mit Mikrowellen

Anstatt direkten elektrischen Strom zwischen zwei Elektroden zu verwenden, nutzt MPCVD einen Mikrowellengenerator, um Energie in einen Resonanzhohlraum zu leiten. Diese fokussierte Energie ionisiert Vorläufergase und erzeugt ein dichtes und energiereiches Plasma ohne jegliche interne Hardware.

Zersetzung von Vorläufergasen

Dieses intensive Plasma zerlegt die Vorläufergase (wie Methan und Wasserstoff für das Diamantwachstum) effizient in ihre hochreaktiven chemischen Komponenten. Diese Zersetzung erfolgt bei niedrigeren Gesamttemperaturen als bei rein thermischen CVD-Prozessen.

Bildung des hochreinen Films

Diese reaktiven Spezies werden dann auf ein beheiztes Substrat abgeschieden, das sich in der Kammer befindet. Unter präzise kontrollierten Bedingungen von Temperatur, Druck und Gasfluss ordnen sie sich zu einer kristallinen Struktur an und bilden einen festen, hochwertigen Film auf der Oberfläche des Substrats.

Kernvorteile der MPCVD-Methode

Das spezifische Design von MPCVD-Systemen führt zu mehreren deutlichen Vorteilen, die es zur bevorzugten Methode für anspruchsvolle Anwendungen machen.

Elektrodenloses Design verhindert Kontamination

Das wichtigste Merkmal ist das Fehlen interner Elektroden. In anderen Plasmasystemen können sich die Elektroden abbauen und zerstäuben, wodurch metallische Verunreinigungen direkt in den wachsenden Film gelangen. MPCVD vermeidet diese gesamte Kategorie von Kontaminationen vollständig.

Plasmabegrenzung für höchste Reinheit

Das Plasma ist so konstruiert, dass es stabil und im Zentrum der Kammer, fernab von den Vakuumkammerwänden, eingeschlossen ist. Dies verhindert, dass das Plasma das Kammermaterial ätzt und diese Verunreinigungen in den Film einbringt, was eine außergewöhnliche Reinheit weiter gewährleistet.

Hochdichtes, stabiles Plasma

Mikrowellenenergie ist sehr effektiv bei der Erzeugung eines Plasmas mit einer hohen Dichte an reaktiven Ionen und Radikalen. Diese dichte, stabile Plasmwolke führt zu schnelleren Wachstumsraten und stellt sicher, dass der Film über das gesamte Substrat gleichmäßig ist.

Großflächige und gleichmäßige Abscheidung

Da das Plasma über ein großes Volumen erzeugt werden kann, ist MPCVD gut geeignet für die Abscheidung gleichmäßiger Beschichtungen auf großflächigen Substraten. Diese Fähigkeit ist entscheidend für die industrielle Produktion von elektronischen und optischen Komponenten.

Die Kompromisse und den Kontext verstehen

Keine Technologie existiert im Vakuum. Zu verstehen, wo MPCVD im Verhältnis zu anderen Methoden steht, ist der Schlüssel zur Wertschätzung ihres Nutzens.

Vergleich mit traditioneller thermischer CVD

Die traditionelle chemische Gasphasenabscheidung (CVD) beruht rein auf hohen Temperaturen (oft >1000 °C), um Vorläufergase abzubauen. MPCVD verwendet Plasma, um diesen Abbau zu unterstützen, was ein hochwertiges Filmwachstum bei deutlich niedrigeren Substrattemperaturen ermöglicht.

Vergleich mit PECVD

Die plasmaunterstützte CVD (PECVD) verwendet ebenfalls Plasma, das jedoch typischerweise zwischen zwei Elektroden erzeugt wird. Obwohl dies die Temperaturanforderungen senkt, führt es das Risiko einer Elektrodenkontamination wieder ein, das MPCVD gezielt eliminieren sollte.

Die kritische Rolle der Prozesskontrolle

Die überragenden Ergebnisse von MPCVD hängen vollständig von einer präzisen Prozesskontrolle ab. Faktoren wie Mikrowellenleistung, Gasdruck, Temperatur und Gasmischungsverhältnisse müssen sorgfältig verwaltet werden, um die gewünschte Filmqualität, Reinheit und Gleichmäßigkeit zu erreichen.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl einer Abscheidungsmethode hängt vollständig von den erforderlichen Filmeigenschaften und den Substratbeschränkungen ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und fehlerfreier Kristallqualität liegt: MPCVD ist der Industriestandard, insbesondere für Materialien wie Edelsteindiamanten und fortschrittliche Halbleiter, bei denen selbst Spurenverunreinigungen inakzeptabel sind.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung großer Flächen liegt: Die Fähigkeit von MPCVD, ein stabiles, großvolumiges Plasma zu erzeugen, macht es zu einer überlegenen Wahl, um konsistente Filmeigenschaften über große Wafer oder Komponenten hinweg zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf temperaturempfindlichen Materialien liegt: MPCVD bietet ein Niedertemperaturverfahren im Vergleich zur thermischen CVD, das empfindliche Substrate schützt und dennoch ein hochwertiges Filmwachstum ermöglicht.

Letztendlich ist MPCVD die definitive Wahl, wenn das Ziel darin besteht, Materialien von höchstmöglicher Qualität durch die Eliminierung von Umweltkontaminationen zu synthetisieren.

Zusammenfassungstabelle:

| Hauptmerkmal | Beschreibung |

|---|---|

| Elektrodenloses Plasma | Eliminiert Kontaminationen durch Elektroden und gewährleistet ein hochreines Filmwachstum. |

| Plasmabegrenzung | Hält Plasma von den Kammerwänden fern und verhindert die Einbringung von Verunreinigungen. |

| Hochdichtes Plasma | Ermöglicht schnelle Wachstumsraten und gleichmäßige Abscheidung auf großen Flächen. |

| Großer Druckbereich | Flexible Arbeitsweise unter verschiedenen Bedingungen für präzise Prozesskontrolle. |

| Niedertemperaturbetrieb | Reduziert thermische Belastung der Substrate im Vergleich zu traditionellen CVD-Methoden. |

Bereit, die Fähigkeiten Ihres Labors mit hochreinen Dünnschichten zu erweitern? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um verschiedenen Laboren fortschrittliche MPCVD-Lösungen anzubieten. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Rotationsöfen, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systemen, wird durch eine starke, tiefgreifende Anpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere MPCVD-Systeme kontaminationsfreie, gleichmäßige Beschichtungen für Ihre fortschrittlichen Anwendungen liefern können!

Visuelle Anleitung

Ähnliche Produkte

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Wie wird MPCVD bei der Herstellung polykristalliner Diamant-Optikkomponenten eingesetzt? Erzielen Sie überlegene optische Leistung

- Wie erreicht MPCVD hohe Wachstumsraten bei der Diamantsynthese? Erzielen Sie schnelles, hochwertiges Diamantwachstum

- Was ist das Grundprinzip der Funktionsweise eines Mikrowellen-Plasma-CVD-Systems? Hochreine Materialzüchtung freischalten

- In welchen Branchen wird das Mikrowellen-Plasma-CVD-System häufig eingesetzt? Erschließen Sie die Synthese hochreiner Materialien

- Wer sollte die Wartung von MPCVD-Anlagen durchführen? Vertrauen Sie zertifizierten Experten für Sicherheit und Präzision